触控面板制程之化学二次强化的应用与制程问题讨论

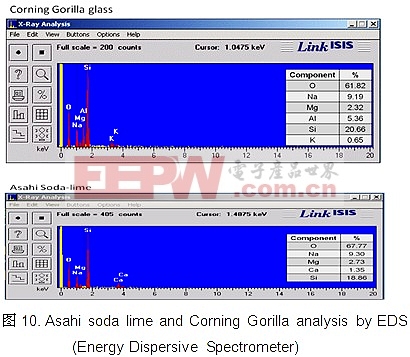

(1)强化玻璃本身材质的特性:玻璃材料若强化制程不同或是成份不同,其玻璃抗压性质就会有所区别,举例来说一般钠钙玻璃(Asahi Soda Lime Glass)的4pb数值会比Corning Gorilla玻璃还要低,这是因为Corning Gorilla玻璃为强化玻璃,由EDS分析(如图10)有发现钾离子的成份,而Asahi Soda Lime玻璃没有钾离子层份,此Gorilla 玻璃其钾离子强化层约20~30μm,具有较佳的机械抗压力,换言之,若玻璃本身的离子强化层越厚,就具备较佳的抗4pb能力。

本文引用地址:https://www.eepw.com.cn/article/135797.htm

(2)玻璃切割与磨边制程处理的条件:若玻璃切割与磨边制程不佳,会产生许多>100μm以上的延伸性裂痕(crack),若要利用化学二次强化方式修补这样范围的延伸性裂痕,则会产生明显的玻璃边缘水波纹,对于现今OGS产品都走非遮蔽式的模块结合制程,水波纹没有办法借由模块框遮蔽,将会有外观不良的问题。而选择较佳的切割方式如调整切割下刀深度、切割角度,或是采用雷射切割方式,找到较佳的切割方向是必须的。另外,切割后的玻璃段面研磨(精雕)也是影响二次强化的主因之一,选择较高番数的砥石去进行磨边,降低延伸性裂痕的程度,将有助于化学二强的修补效果,但过高番数的精雕制程耗时且成本高,亦不具量产性。

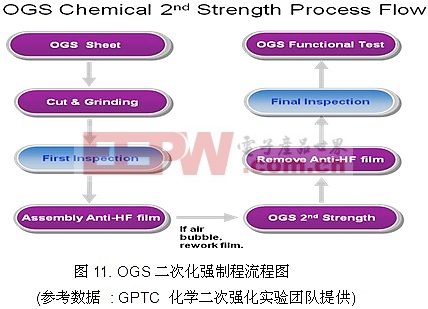

(3)抗酸膜或是抗酸油墨的制程手法与涂布精度:目前化学二次强化业界都采用抗HF的薄膜进行贴附,在OGS制程流程(如图11)为在母基板 (sheet)切割为成品(chip)之后,将抗酸膜贴附在chip上,然后将chip装置在Cassette中入HF蚀刻槽中进行玻璃段面微蚀刻制程,因此,抗酸膜贴覆的精度与气泡是否存在则关系到HF时刻的效果,倘若抗酸膜贴覆精度不佳则会影响OGS玻璃边缘的外观,严重者侵蚀到BM边缘,产品则需进行BM补色制程,降低产能。若是气泡产生则可能侵蚀到OGS上面的金属线路(metal or ITO pattern),产品无法重工需报废处理,若气泡出现在玻璃段面则会遮蔽强化的效果造成凸点,凸点将使OGS产品产生组装不良的问题。近期发展出抗酸油墨制程,其成本低(约1/4的抗酸膜成本),不过技术上仍然有瓶颈存在,包括印刷精度问题和抗酸能力问题需要作提升。

五. 化学二次强化制程与问题讨论—制程条件部分

化学二次强化制程相关的因素有:(1)HF化学成分与浓度的监控(2)化学蚀刻制程温度的管控(3)玻璃砂过滤处理问题( 4)蚀刻槽体较佳流场设计与过滤系统整合。

(1) HF化学成分与浓度的监控:由于化学二强主要是利用HF微蚀刻玻璃段面因切割产生的延伸性裂痕,使裂痕缩小甚至消失来提升产品的4pb能力,因此在制程中HF浓度会因为蚀刻SiO2而逐渐下降,影响到制程蚀刻速率,所以维持一定的HF浓度,稳定蚀刻速率是化学二强的制程重点。依据化学方程式说明(如图12),HF和SiO2反应会生成氟化硅(SiF4),在水中会水解生成氟化硅和氟酸,氟化硅与氟酸生成氟硅酸(六氟硅酸),六氟硅酸可溶于水纯H2SiF6不稳定,容易分解生成HF和SiF4。由GPTC二强实验数据(如图12)得知H2SiF6的增加会影响蚀刻速率(Etching Rate;ER)的下降,因此化学二次强化制程除了定时监控HF浓度外,一般会在固定时间或是固定量的投产批次内,将HF槽内的旧酸排放更新,让蚀刻速率回复水平。技术上来说使用氟离子侦测器或是水阻值计测量HF槽内的浓度或是水阻值表现,可计算出氟离子的浓度。另外,加入副方化学成分如HCl、CH3CO2H对于蚀刻厚的玻璃表面也有不同的修饰效果。

评论