苹果自研5G基带芯片疑遭滑铁卢,集成基带更胜一筹?

6月29日,知名苹果产业链研究员、天风国际分析师郭明錤透露,苹果为 iPhone 自研的 5G 基带芯片或遭遇失败。

在自研芯片领域屡战屡胜的苹果,为何会在“基带芯片”吃瘪?外挂基带与集成基带相比,谁更胜一筹?

一

什么是基带芯片

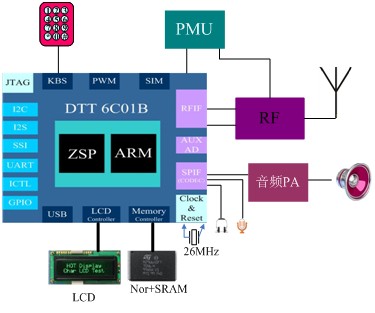

基带芯片(Baseband Chip)是指用来合成即将****的基带信号,或对接收到的基带信号进行解码的芯片,是决定通话质量和数据传输速度的关键组件。基带芯片一般包括CPU处理器、信道编码器、数字信号处理器、调制解调器和接口模块。

5G时代,手机语音通话是主要功能,基带芯片是功能手机的核心。

5G基带芯片不但算法复杂,而且在射频、算力、能效方面要求更严格,由此可知5G基带芯片比普通芯片的研发难度更大。苹果并无通讯领域相关技术,自研5G基带芯片难度可想而知。

二

基带芯片研发难点

1

多频段兼容设计难度高

由于各个国家和地区使用的手机通信频段不同,因此,芯片厂商研发的5G基带芯片,必须是适合在全球通用的芯片,即支持各国家和地区的不同频段。多频段兼容极大地增加了设计难度。

2

多模兼容增加设计难度

5G基带芯片需要同时兼容2G/3G/4G网络,调试多标准通信协议更为复杂。就国内4G手机而言,其所需要支持的模式已经达到6模,到5G时代将达到7模。

支持多模式的手机,意味着用户可以在不更换手机的情况下,随意更换运营商使用不同的模式,例如国内的中国电信、中国联通、中国移动的4G/3G/2G网络包括TD-LTE、FDD-LTE、TD-SCDMA、CDMA(EVDO、2000)、WCDMA、GSM。

3

毫米波提出更高设计要求

支持毫米波是5G技术的创新点,毫米波是高频波,带宽大,传输速度快,但是波长很短,信号容易受到干扰,因此在设计上必须要改善射频(RF)天线模块效能,才能有更好的性能效果。

4

系统散热问题不容忽视

5G时代对于数据传输量和传输速率的要求都非常高,这就要求5G基带芯片设计有更强的DSP(数字信号处理)能力支持庞大的资料量运算,以及高速的运算效率,会牵涉到的系统散热问题等都其中的设计难点。

同时,运算越高频,耗能越高,对电池寿命的要求自然就更高。

三

外挂、集成基带各自优缺点

基带芯片在 Soc 芯片组里面的就叫集成基带芯片,基带芯片在 Soc 芯片组外面的就叫外挂基带芯片。

独立外挂基带,就有更多的晶体管可用于AP(应用处理器)上,为其让出空间提升通信性能。但外挂基带集成度差,额外占用主板空间,增加芯片成本,而且功耗高、发热大,一定程度上还影响信号。

集成基带的集成度高、运算快、功耗较低、发热较小,但集成基带意味着需要在Soc系统芯片有限的空间上再增加“基带芯片”,需要多种关键技术协同应用,设计的复杂性主要体现在芯片验证和测试难度提高。

另外,基带集成在Soc系统芯片的散热问题,也是封装技术的一大挑战。

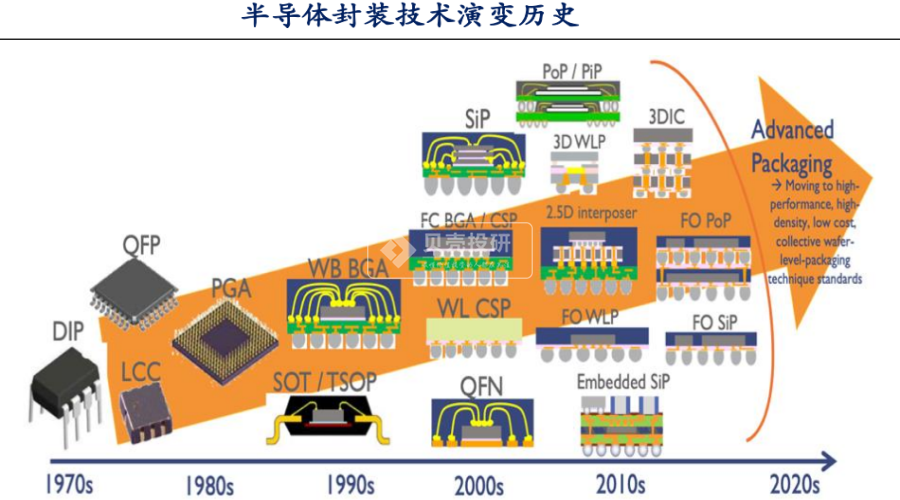

集成基带芯片精密微型化发展,除了设计外,在IC测试、封装上难度也增大。集成基带芯片的研发生产,除了需要技术的进步、架构的演进,还需要测试设备和封装设备的有力支持。高精度、高力控、高稳定性的“电机”是测试封装设备的核心部件,超高水平的设备产品能协助芯片研发生产提高测试效率、贴片良率。

国奥电机着眼于国内外芯片测试封装市场需求,不断深入技术研发和产品迭代,可实现微米级高精度对位贴片;+0.01N力控精度柔性取放,保证封装良率;“Z+R”轴集成设计,适用性更强,提升测试、封装效率。

可编程高精力控,降低损耗

国奥直线旋转电机带有“软着陆”功能,可实现±1g以内的稳定力度控制,支持速度、加速度及力度控制的程序化设定,使贴装头能够以非常精准的压力触碰芯片表面,降低损耗;

采用中空Z轴设计,预留气管接口,真空吸取、即插即用,并可根据元件结构及特性提供定制化服务。

高精度对位、贴片,保证良率

微米级位置反馈,获取精准数据,±0.01N力控精度,±2μm直线重复定位精度,±0.01°旋转重复定位精度,径向偏摆小于10μm,编码器分辨率标准1μm,可在高速运行状态下仍稳定输出,提升良率及可靠性。

“Z+R”轴集成设计,提升速度

创新性的双轴集成化解决方案,将传统“伺服马达+滚珠丝杆”合二为一,解决了Z轴自重负载问题,高速、精准完成元件Pick & Place,贴装等动作,推力曲线平滑,峰值推力8-50N,有效行程10-50mm ,超高循环寿命,实现高效生产。

体积小,重量轻,可电机组合排列

直线旋转电机LRS2015重量仅605g,轻巧的机身重量大大减轻了设备高速运动中负载带来的影响。电机厚度仅为20mm,在设备有限的内部空间中可以并排安装多组电机,减少芯片贴装往复运动过程,提升设备贴装效率。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。