MEMS机油压力传感器可靠性研究

1 引言

本文引用地址:https://www.eepw.com.cn/article/78491.htmMEMS是在集成电路生产技术和专用的微机电加工方法的基础上蓬勃发展起来的高新技术,用MEMS技术研制的压力传感器具有体积小、重量轻、响应快、灵敏度高、易于批量生产、成本低的优势,它们已经开始逐步取代基于传统机电技术的压力传感器。目前已有多种MEMS压力传感器应用到了汽车电子系统中,如发动机共轨压力、机油压力、歧管空气进气压力、汽车胎压压力等。其中机油压力传感器是用于测量汽车发动机油压力的重要传感器,其可靠性直接关系到汽车和人的安全性。本文选用MEMS压力芯片,成功开发出汽车发动机机油压力传感器,研究了机油压力传感器的封装工艺和可靠性。在传感器的开发过程中,严格按汽车电子产品质量要求,对传感器的封装及组装过程进行了系统的分析和测试,并通过工艺优化极大地提高了传感器的可靠性能。

2 工作原理和制造工艺

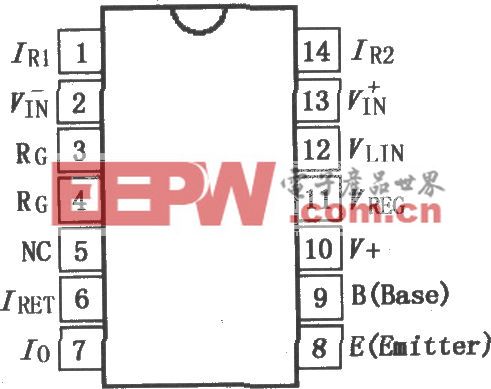

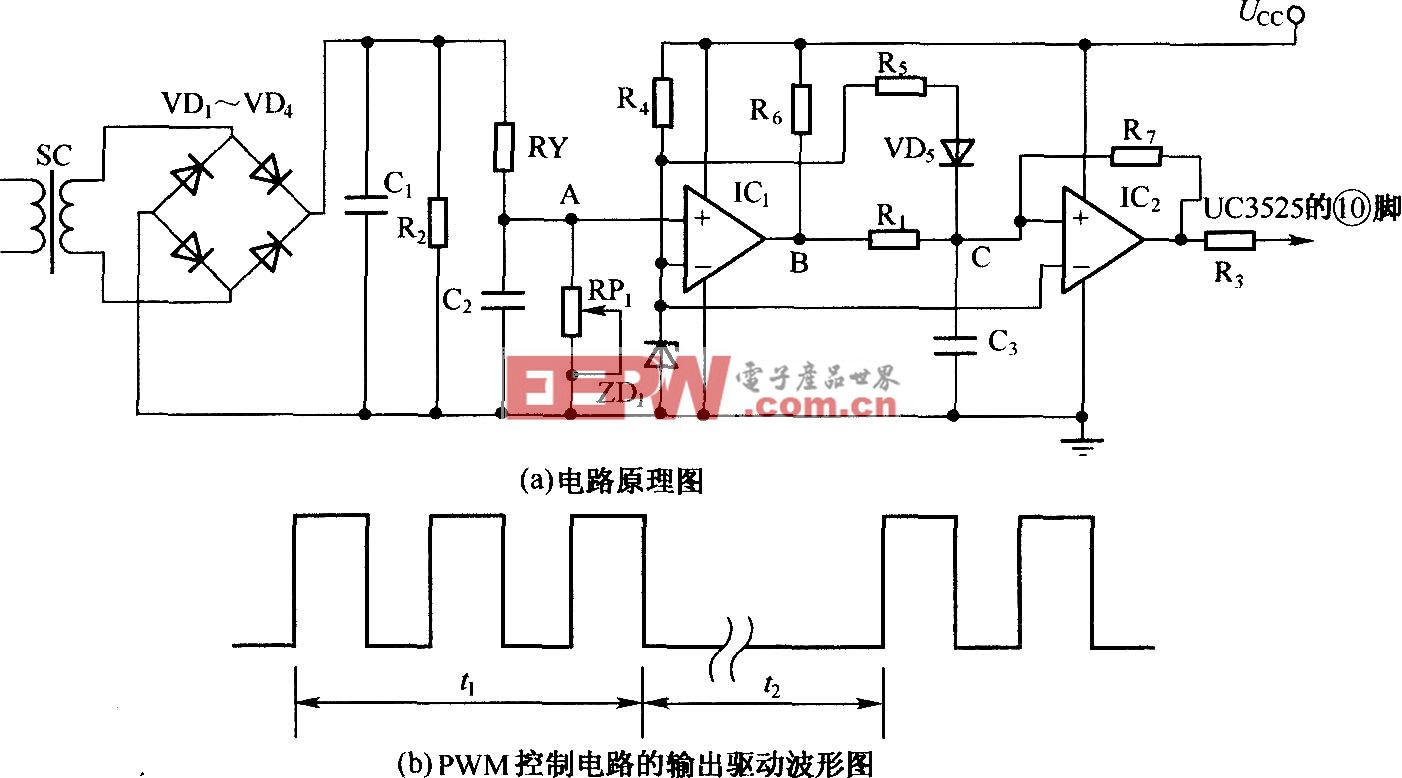

MEMS压力传感器是利用压阻效应原理,采用集成工艺技术经过掺杂、扩散,沿单晶硅片上的特定晶向,制成应变电阻,构成惠斯通电桥,利用硅材料的弹性力学特性,在同一硅材料上进行各向异性微加工,制成了一个集力敏与力电转换检测于一体的扩散硅传感器。通常传感器芯片上制作有4个多晶硅电阻,电阻制作在硅薄膜的边沿位置,这是因为在薄膜的边沿处,当薄膜受到作用力时,应变引起的电阻变化最大。4个压阻R1,R2,R3,R4组成惠斯通电桥构成压力检测电路,当电桥中输入电压为Vin,并设膜片上的4个压阻相等(即R1=R3=R3=R4=R),当薄膜受力变形时,两个电阻变大,两个电阻变小,且△R1=-△R2=△R3=-△R4=△R,则其输出电压Vout可表示为

![]()

式中Voffset是在零应力和零应变时传感器的输出。由式(1)可知压阻压力传感器有两种工作方式,一种是恒电压工作方式,另一种为恒流工作方式。

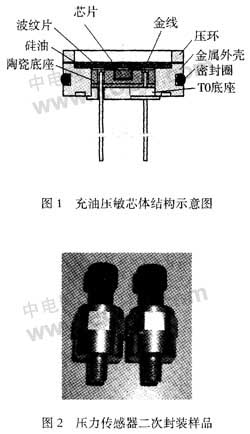

MEMS压力传感器的一一种重要封装形式是采用充油的不锈钢结构,称为充油压敏芯体,其基本制造工艺过程包括贴片、引线、封装壳体、充油及二次组装等。图1是充油压敏芯体结构示意图,图2是压力传感器二次封装样品。

3 可靠性实验

3.1 芯片贴片工艺

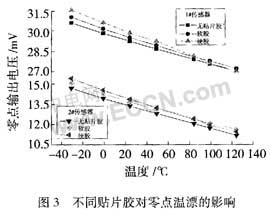

传感器的贴片工艺对传感器的性能影响很大,一般要求有足够的贴片强度、尽可能小的贴片应力和能满足传感器的工作温度等。用于压力芯片的贴片材料主要有焊料和胶,不同的贴片材料对传感器性能影响有很大不同。由于焊料贴片时要求对芯片背面进行金属化处理,工艺相对较复杂,而用胶进行贴片,其工艺更简单,且成本较低,所以本压力传感器选用贴片胶工艺进行贴片。由于固化后胶的软硬对传感器的性能有很大影响,通过实验测试了软硬胶对压力传感器零点输出的影响,针对同一芯片,分别采用无贴片胶、软贴片胶(杨氏模量约为1~100 MPa量级,玻璃化温度低于-40 ℃)、硬贴片胶(杨氏模量为3.56 GPa,玻璃化温度为85℃)等三种情况,在-30~125℃下对传感器的零点输出进行了测试,测试结果如图3所示,图中给了两个传感器样品的测试结果。

从图3可以看出,贴片胶对传感器零点的影响随温度变化而变化,在低温时,使用了硬胶贴片的传感器的零点明显高于使用软胶与无胶的,这种差别随着温度的升高变得越来越小。这主要有三个原因:①贴片胶的弹性模量随温度的升高而变小;②贴片胶高温固化,在低温时会引起收缩残余应力;③贴片胶和芯片材料热膨胀系数不同产生的热应力。特别需要注意的是,在85℃之后,硬胶的影响突然变小,小到几乎与无胶的情况相同。这是因为硬胶的玻璃化温度(Tg)为85℃,高于Tg点时胶的杨氏模量变小,因而对传感器的零点温漂影响变小。因此,在选用贴片胶时,要求胶的Tg大于传感器的工作温度,以确保传感器零点的稳定性和工作的可靠性。

3.2 引线键合工艺

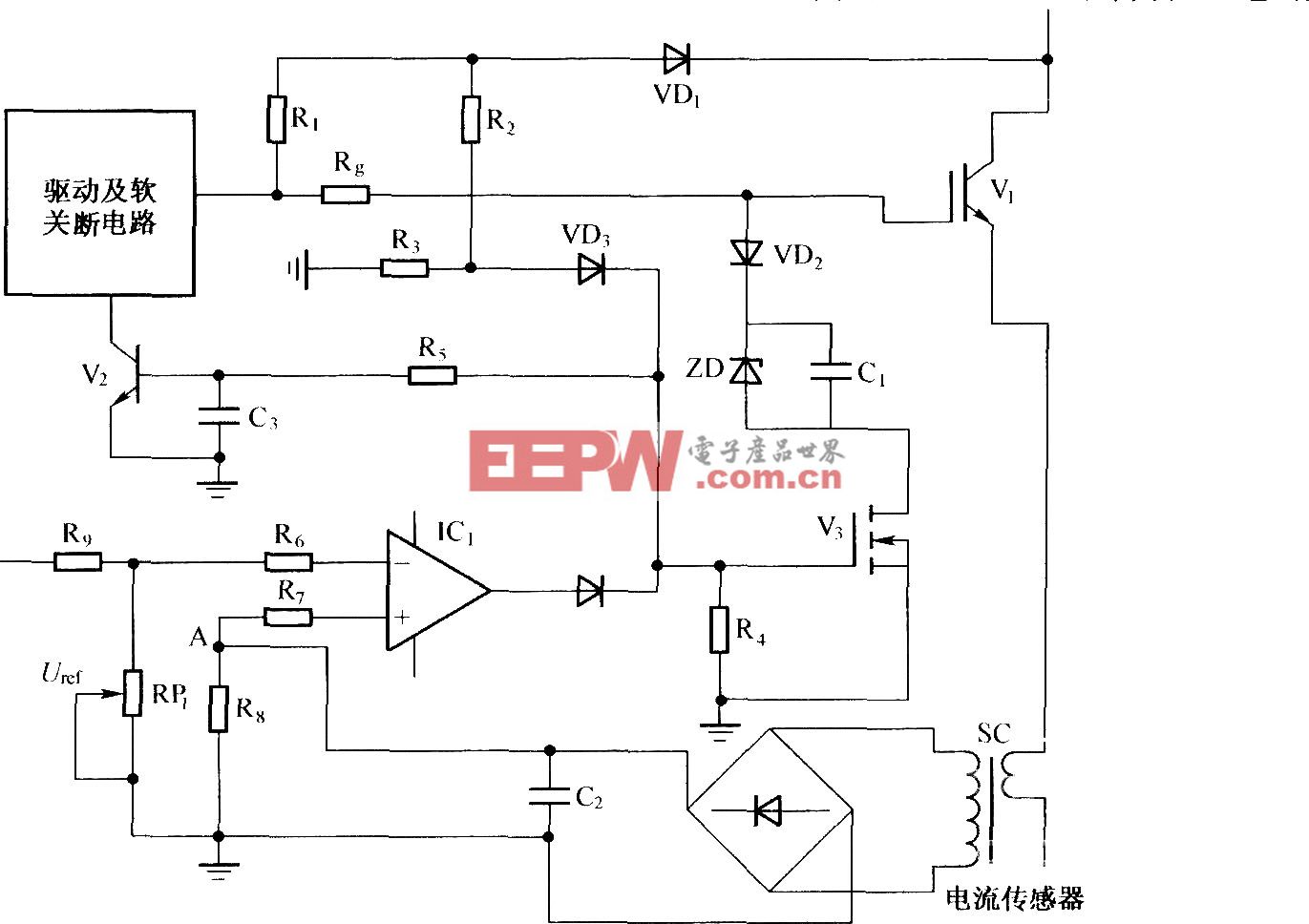

用于引线键合的键合线有Al线和Au线,由于Au线性能更优,所以压力传感器的键合工艺选用Au线。键合时要使键合面保持清沽,否则会影响键合强度,等离子清洗是一种能有效提高键合强度的方法。由于机油压力传感器工作环境恶劣,尤其是频繁的振动会导致金丝有缺陷的地方疲劳断裂,或者最容易疲劳的位置如第二焊点附近的颈部位置发生断裂,因此要求更高的键合质量。曾对所研制的机油压力传感器进行了台架试验,在一批试验样品中经过6×105次加压和卸压试验之后,发现有两个样品失效,故障分析结果表明:一个样品的失效模式为信号处理电路上的一个电阻损坏;另一个样品的失效模式为金丝线断裂,如图4(a),(b)所示。对于这种情况,可以采用双金丝键合工艺,并尽量选用高纯度、低缺陷的金丝,并做好引线键合前各封装器件的清洁工作,如图4(c)所示。这样对金丝键合工艺进行改进后,在可靠性试验中,未曾出现金丝断裂的质量问题。

3.3 硅油的选择和处理

由于芯片对所处环境的要求比较特殊,所以与硅芯片接触的硅油需要具备以下特点:良好的介电性能、尽可能小的热胀系数、化学稳定性好以及耐热和耐寒性能好。硅油的净化处理是薄膜隔离式压力传感器封装中至关重要的工艺步骤,因为若净化不干净,硅油或传感器受压部分的充油腔内就会混有气体、水分等可压缩、易挥发的物质,在全温区内的体积变化就会没有规律可言,造成外界的待测压力不能准确、规则地传递到芯片,从而使得压力传感器的温漂比较严重。这种现象反映在零点的温漂上,可以用来评价封装的好坏。通常,由于在恒压源激励的情况下压力传感器的灵敏度温度系数为负值,所以压力传感器的零点稍有下降,如图5的样品5,6,7,8所示;而硅油净化不充分的压力传感器零点的温漂却非常大,且随着温度的升高而升高,如图5中的样品1,2,3,4所示。试验表明,像样品1,2,3,4这类温漂很大的传感器的温度补偿是比较困难的,所以封装时必须确保硅油品质和填充量恰到好处。

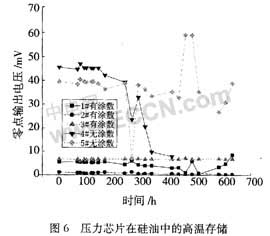

硅油长期在高温下工作会发生变化,如果新分解的化学成分里面有小颗粒的导电物质,这种物质可能会穿过芯片的钝化层破坏芯片或者介入扩散电阻条中间,形成短路或污染。如图6是隔离封装的压力传感器在125℃高温下长时间放置的数据曲线。

1#,2#,3#涂敷了保护层,4#,5#没有涂敷保护层。可以看到,没有保护层的传感器在高温下存储了约200 h后,它的零点突然发生了变化,之后数据不稳定;涂了保护层的压力传感器的零点在600多小时后仍然很稳定。因此,为了防止硅油的污染导致压力传感器的失效,我们采取了一些必要的措施。首先,选择高温下尽可能稳定的硅油;其次,尽量选择具有良好钝化层的芯片;最后,在不影响灵敏度的前提下,还可以在封装过程中对芯片以及引线进行涂敷钝化层的处理。

4 结论

分析和实验结果表明,机油压力传感器封装材料及各个工艺步骤都会影响传感器的性能和可靠性。贴片胶性能不能满足要求,会引起传感器信号漂移和高温不稳定性;引线键合强度不够,在工作中会断裂;硅油化学稳定和耐温性能不够好,会造成传感器高温输出信号不稳定,硅油中的空气和杂质会造成传感器零点输出偏大等,这些问题的存在将影响传感器的长期可靠性。

评论