焊管行业中的激光视觉系统

基本原理

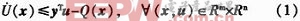

激光视觉系统普遍应用三角结构光测量法来获得工件表面的三维信息。三角测量法本身是一个古老的技术,在第二次世界大战中曾用来控制轰炸机投弹精度。激光视觉技术采用激光作为结构光源,激光器同摄像机(CCD或者CMOS)成特定的角度,两者置于紧凑的传感器内部。使用时,激光器京柱面镜投射激光条纹到工件/接头的表面,摄像机获取到激光条纹的图像,通过三角测量的矩阵换算以及图像处理和特征进行识别,从而获取到焊接接头的三维信息。该信息随后可以被用于焊接过程的控制。如果用于焊缝跟踪,系统提取出接头相对于焊枪位置的偏差数据,然后调节控制机器人或者焊接专机焊枪的运动。

在焊管行业的应用

采用激光视觉系统对焊缝进行跟踪和过程控制的技术已经在焊管行业得到广泛的应用。在过去的15年间,数百套系统已安装在简单的TIG焊管焊枪导引、螺旋焊管过程控制以及海面厚壁管道的多焊枪多层多道全自动焊接生产中。

1. TIG焊管

图1展示了TIG焊管焊接过程中的焊接机头部分。激光视觉传感器安装在距离焊枪前面很短的距离处,注意观察管材合拢的边缘处形成的间隙,间隙中间位置应是焊枪的理想位置,传感器探测到当前焊枪位置同其基准位置之间的偏差,并控制执行机构(十字滑架)移动焊枪到当前的焊缝位置处,从而保证焊枪始终处于焊缝的中心位置。TIG焊管的焊接速度可以达到5~10m/min。通过激光传感器每秒50次的运算和处理,激光视觉系统可以很容易适应这样高的焊接速度。

图1 TIG焊管激光自动跟踪系统

2. 直缝和螺旋埋弧焊管

对于大直径的管道,通常采用两种方法生产:直缝焊管以及螺旋焊管。

直缝焊管通过板材卷制成形,在最后成形之前,通过点固焊之后,采用双丝埋弧焊接内缝(ID)和外缝(OD),产品用作油气管道。

激光焊缝跟踪系统可以用于上述三个过程,即点固焊、内焊和外焊。因为UOE点固通常采用明弧,电流高达2000A,焊接速度高达10m/min,明弧大电流会产生的强烈弧光、烟尘和飞溅,其工作环境非常恶劣,UOE点固系统上采用激光跟踪系统是一个挑战。通过采用激光视觉传感器就可以滤除所有的电弧光和飞溅辐射。

接触式焊缝跟踪设备对于焊接飞溅非常敏感,需要经常维护,而激光跟踪传感器维护工作量很小,只需要定期清理和更换保护塑料片。激光焊缝跟踪系统目前已经成功地取代了点固焊机上的接触式焊缝跟踪设备

ID和OD焊接系统焊接环境相对整洁,该焊接过程是产品生产的最后阶段,该过程必须非常可靠,尽可能降低废品率。图2展示了UOE直缝的焊接(OD)激光自动跟踪系统。

评论