射线实时成像检验技术在复合材料桨叶检测中的实践运用

复合材料的迅速普及与应用,为复合材料及产品的检测提出了越来越高的要求。近年来射线检测方法的不断更新与快速发展,使得射线检测能力和检测范围都有不同程度的提高。由于射线检测具有影像直观、便于保存等特点,射线检测仍然是复合材料无损检测最直接、最有效的检测方法之一。其依据被检工件的成分、密度、厚度等不同,对射线产生不同的吸收或散射的特性和被检工件的质量、尺寸、特性等做出判断。

射线实时成像检验技术

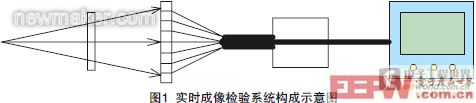

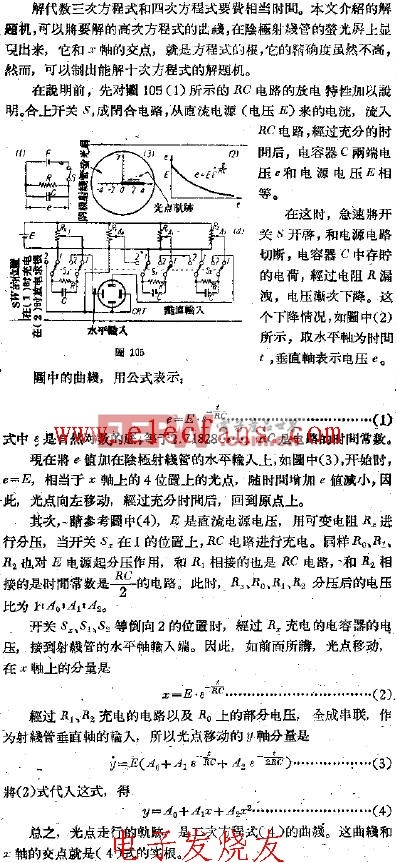

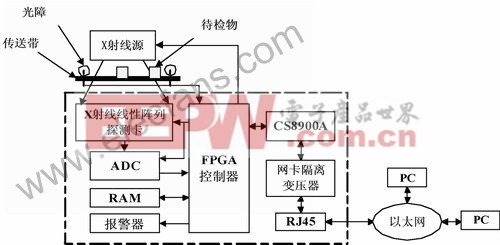

射线实时成像检验技术,是随着成像物体的变动图像迅速改变的电子学成像方法,即在透照的同时就可观察到所产生的图像的检验方法[1]。图1所示为实时成像检验系统构成示意图。

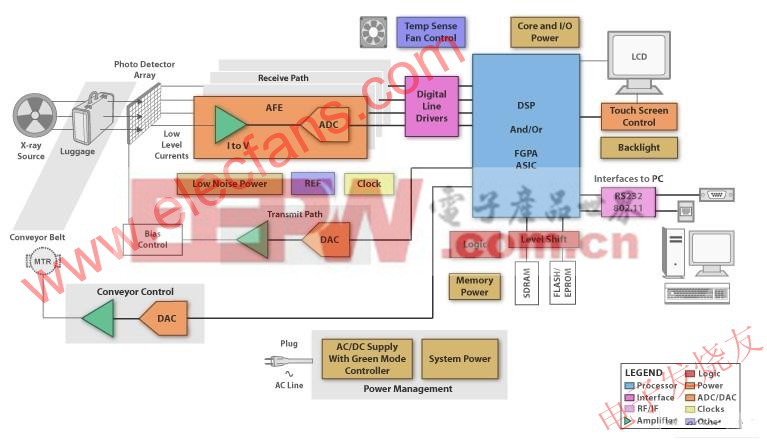

当强度均匀的射线束透照射物体时,如果物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位透射射线强度不同,这样,采用一定的检测器检测透射射线强度,就可以判断物体内部的缺陷和物体分布等[1]。

2 射线实时成像检验技术的特点

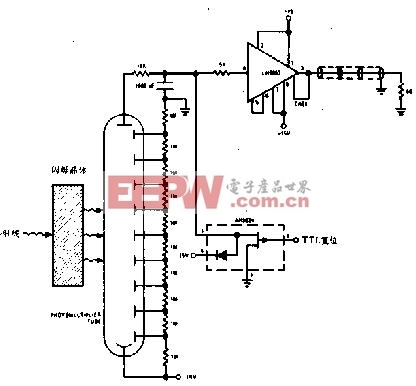

射线实时成像检验技术的主要优点是动态快速检验,采用闪烁晶体或荧光物质与光电倍增器构成检测器拾取信号,直接得到数字化图像,可进行近似实时的质量评定[1]。

射线实时成像检验技术在复合材料桨叶检测中的实践运用

1 缩短了复合材料桨叶的检测时间,大大提高了工作效率

采用射线实时成像检验技术对复合材料桨叶进行射线检测,与采用射线照相检测技术检测复合材料桨叶相比,采用实时成像检验技术检测复合材料桨叶缩短了检测时间,提高了工作效率。主要体现在2个方面:

(1)省去了胶片剪裁、包装时间和胶片暗室处理时间。

采用射线照相检验技术检测每片复合材料桨叶所需的胶片剪裁、包装时间和胶片暗室处理时间至少为140min,而采用射线实时成像检验技术不需要胶片。

(2)缩短了检测时间。

复合材料为低密度材料,采用射线照相检验技术检测复合材料桨叶时,为了得到质量较好的底片,只有在射线能够穿透零件的条件下选用较低的能量,采用较大的曝光量对复合材料桨叶进行检测,这样才可以得到更好质量的射线底片,其影像清晰。按每片桨叶平均透照40次计算,透照一片桨叶需240min。而采用射线实时成像检验技术,零件被检测时,由射线转换器得到的信号,经A/D变换(或已直接完成数字化)送图像处理部分,通过图像数据处理改进图像质量;并通过计算机、软件和一些辅助设备(如监视器、摄像机等),实现对整个射线实时成像检验系统的检验过程的控制。这样,图像每次成像时间约6s, 大大提高了工作效率。

2 降低了成本,节约了能源

与射线实时成像检验技术相比,采用射线照相检验技术检测复合材料桨叶需要使用胶片,检测每片复合材料桨叶平均所需胶片费用至少560元,按检测20片复合材料桨叶计算,所需的胶片费用至少需11200元。另外,曝光后的胶片需进行暗室处理,期间还需产生一定量的胶片处理用溶液的费用。而采用射线实时成像检验技术对复合材料桨叶进行检测,只需将所得图像存储在电脑中或经刻录后存储在光盘中,每张光盘约10元,而每张光盘至少可存储20片桨叶图像。

3 零件各结构单元配合状态图像显示更清晰、检测效果更好

一般来说,复合材料制件的制作工艺不同于金属件,其内部缺陷同样与制作工艺密切相关。制作工艺不同,产生的缺陷也存在差异。缠绕法、铺层法等是制作构件的常用工艺,所以选择透照方法时,应考虑工件的加工工艺或成形工艺特点可能产生的缺陷特点,选择最有利于发现缺陷的方向进行透照[1]。

复合材料的透照方法有:垂直透照法(即中心射线束垂直透照制件的透照方法)、平行透照法(即中心射线束与锥形件的轴线或制件的铺层方向平行的透照方法)、切线透照法(即中心射线束与锥形件、筒形件和管形件的圆弧面相切的透照方法)、斜线透照法(即中心射线束与筒形件和容器制件的中心轴成一定倾角的透照方法)[2]。

图2 垂直透照法

评论