基于PLC的炉温多级模糊控制的优化与实现

摘要:介绍了多级模糊控制原理,并针对其特点引入偏移量函数进行了算法优化,详述了该优化算法在PLC炉温控制系统中的实现并对优化效果进行了比较。该优化算法在实际应用中取得了很好的控制效果。

本文引用地址:https://www.eepw.com.cn/article/244591.htm关键词:PLC 模糊控制 优化

随着现代化生产对温度控制品质要求的日益提高,一些控制精度差且难以管理的老式电阻炉必须用新技术进行改造,其中控制算法研究处于至关重要的地位。本文主要介绍基于 PLC的新的控制策略原理与实现,系统控制算法采用变化例因子与量化因子的多级模糊控制,并根据经验引入偏移量函数。该方法在PLC多段电阻炉系统中反复运行证明炉温上升快,控制温度高,达到了很好的控制效果。

1 控制系统结构与通断率控制

本控制系统硬件组成为三个部分:西门子S7-200CPU224PLC与扩展模块EM235构成控制器,MOC3061与双向晶闸管组成执行机构,热电偶与AD595构成温度检测变送器,另附加报警、跳闸、过流等保护电路。系统器件的优点是集成度高、可靠性高、结构简单。

本系统采用过零触发的调功方法,通过改变系统在一个周期内的导通时间比(即通断率)实现温度控制[1]。在电阻炉炉温控制系统中,炉子的功率与通断率之间的关系见下式:

式中,P——电阻炉功率

Ue——输入电阻有效值

R——炉丝电阻值

n(k)——通断率,即控制周期内导通半波数

n(T)——控制周期内工频半波数

公式推导过程见参考文献[2]。由式(1)可知控制通断率即可控制电阻炉的功率,从而达到控制炉温的目的。本系统控制周期为10s,含有1000个工频电压半波(10ms),PLC把算法计算出的通断率n(k)平均分布在整个控制周期内,输出开关量信号控制MOC3061与双向晶闸管组成的执行机构。

2 模糊控制算法及优化

2. 1 模糊控制原理与查表方法

模糊控制是基于模糊条件语句描述的语言控制规则,根据模糊推理和模糊判决,查询模糊控制表,解模糊,得到精确的控制量[3]。模糊控制一般利用偏差e和偏差变化率Δe量化组成二维模糊控制器,其结构原理图见图1虚线框内部分。其简单过程为:由给定r和反馈值y得到e和Δe,分别利用量化因子Ke和Kec量化为模糊量e和Δe,由模糊判决得到模糊控制量U,经比例因子Ku反量化后输出精确输出量U*。

表1 模糊控制规则表

| Δe U e | -6 | -5 | -4 | -3 | -2 | -1 | 0 | +1 | +2 | +3 | +4 | +5 | +6 |

| -6 | 7 | 6 | 7 | 6 | 7 | 7 | 7 | 4 | 4 | 2 | 0 | 0 | 0 |

| -5 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 4 | 4 | 2 | 0 | 0 | 0 |

| -4 | 7 | 6 | 7 | 6 | 7 | 7 | 7 | 4 | 4 | 2 | 0 | 0 | 0 |

| -3 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 3 | 2 | 0 | -1 | -1 | -1 |

| -2 | 4 | 4 | 4 | 5 | 4 | 4 | 4 | 1 | 0 | 0 | -1 | -1 | -1 |

| -1 | 4 | 4 | 4 | 5 | 4 | 4 | 1 | 0 | 0 | 0 | -3 | -2 | -1 |

| 0 | 4 | 4 | 4 | 5 | 1 | 1 | 0 | -1 | -1 | -1 | -4 | -4 | -4 |

| +1 | 2 | 2 | 2 | 2 | 0 | 0 | -1 | -4 | -4 | -3 | -4 | -4 | -4 |

| +2 | 1 | 1 | 1 | -2 | 0 | -3 | -4 | -4 | -4 | -3 | -4 | -4 | -4 |

| +3 | 0 | 0 | 0 | 0 | -3 | -3 | -6 | -6 | -6 | -6 | -6 | -6 | -6 |

| +4 | 0 | 0 | 0 | -2 | -4 | -4 | -7 | -7 | -7 | -6 | -7 | -6 | -7 |

| +5 | 0 | 0 | 0 | -2 | -4 | -4 | -6 | -6 | -6 | -6 | -6 | -6 | -6 |

| +6 | 0 | 0 | 0 | -2 | -4 | -4 | -7 | -7 | -7 | -6 | -7 | -6 | -7 |

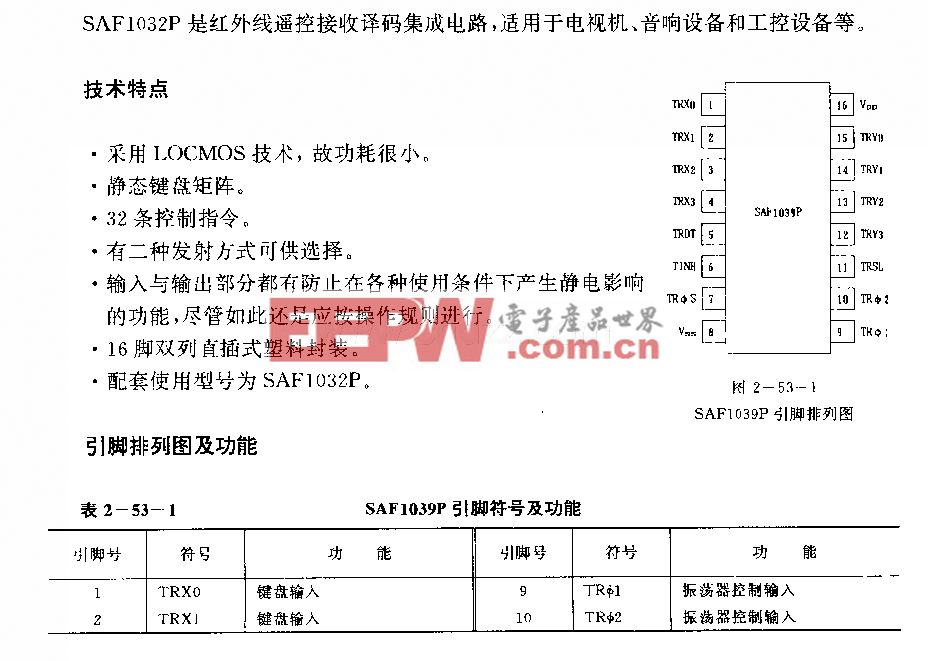

本算法中e和Δe论域为[-6,+6]的13级,U为[-7,+7]的15级,它们在控制表中的对应关系见表1。控制表由离线计算得到,为一个13×13的矩阵,由左到右按行序依次存入PLC连续的内存单元中。执行算法时,根据e和Δe的值由式(2)得到模糊控制表的偏移地址:

Table=13(e+6)+(Δe+6) (2)

式中,13(e+6)为所属行的内存偏移地址,(Δe+6Δ)为U所属列在该行的偏移地址。

2.2 多级模糊控制

由于偏差e、偏差变化率Δe的论域只有13级,覆盖域有限,控制显得很粗糙,升温速率较慢,需长时间才能进入稳态,且稳态误差大,虽然增加论域中的元素可提高控制精度,但使计算复杂,且控制效果没有明显增强。为了进一步提高控制质量,采用了多级模糊控制器,即参数因子自修正的模糊控制[4]。多级模糊控制器是将e和Δe的变动范围分为嵌套的多个层次,各层且有不民论域。当系统轨迹进入某一层时,控制器就采用所在层的范围作为新的论域,并修改参数Ke、Kec和Ku。在常规模糊控制时,量化因子Ke、Kec和比例因子Ku的过大或过小,会产生快速性和稳态精度及稳定时间之间的矛盾,很难协调三者关系。而实际中,系统应根据各阶段的要求不民达到不同的控制效果,在上升阶段重点要求快速性,而在稳态时又要求精度和调整时间高一些。本系统在偏差e的不同范围采用不同的参数Ke、Kec、Ku,具体可参看图2,而模糊控制表都相同,由模糊算法计算实时控制量(通断率n(k)),输出控制电阻炉。这样在偏差e的不同范围采用不同参数的模糊控制,减小了稳态误差,提高系统的控制精度。

由于一般模糊控制器是以e和Δe作为输入量,即只具而比例微分作用,缺少积分控制,模糊控制器动态性能好;但稳态误差较大,消除时间长,采用多级模糊控制仍然存在稳态误差。因此根据前馈控制原理引入了函数Ug。Ug是给定温度值r的函数,Ug与r的关系随系统变化而变化,Ug的取值对系统的稳态精度也而很大影响。为简单起见,取Ug=r/k(k为对象的放大倍数,实际应用可估计为稳态温度值与输出通断率的比值)。同时为保证Ug的跟随性,采用在线修改方法,依据下式进行:

Ug(k)=Ug*+Kg×U(k) (3)

式中,Kg为经验值,取为0.8,U(k)为多级模糊控制器中采样时刻KT的输出量,Ug*为偏移量函数。

优化后的多级模糊控制原理框图见图1。实际运用中需对Ug进行限幅,可取Ugmax=r/(K-0.3),Ugmin=r/(K+0.3)。本系统的精确输出量表达式如下:

U=Round(U*+Ug)=Round(Ku×U+Ug*+Kg×U) (4)

式中,Round( )为PLC指令中的取整操作。

实践证明,优化后的多级模糊控制大大改善了系统的稳态性能与稳态精度。

3 优化的多级模糊控制算法在PLC上的实现

本系统算法分别实现了对两台多段电阻炉和两台单相电阻炉的控制,现以控制两台相同单相电阻炉为例进行说明。系统控制周期为10s,由10ms定时中断进行通断率计数,每当控制周期结束时发送数据,计算下一周期通断率。由于PLC定时中断最大为255ms,因此10s中断由50次200ms定时中断完成。控制程序包括主程序、初始化子程序、10ms中断子程序、200ms中断子程序、报警跳闸子程序。模糊算法由200ms中断子程序完成。

4 多级模糊算法优化前后对控制效果的影响

为验证优化的多级模糊控制器的控制效果,我们做了下列比较实验。电阻炉给定温度为1#炉300℃、2#炉200℃,当偏差e(k)>-200℃时开始模糊控制。以下全部为在线实时结果。

4.1 单级模糊控制

单级模糊控制参数为:当e(k)-200℃时,n(k)=1000;当e(k)>-200℃时,Ke=30,Kec=2.0,Ku=120。温度曲线见图3,该曲线为Dephi监控界面根据PLC发送的数据实时绘制。由图3可见,系统升温速率慢,过渡过程长,稳态性较好,升温70分钟后可到给定值。但而超调且消除时间长,稳态误差较在。

4.2 多级模糊控制

系统采用三极模糊控制,具体参数为:

当e(k)-200℃时,n(k)=1000;

当-200℃e(k)-60℃时,Ke=30,Kec=2.0,Ku=120;

当-60℃e(k)-20℃时,Ke=10,Kec=1.2,Ku=40;

当-20℃e(k)+20℃jf ,Ke=2,Kec=0.8,Ku=10。温度曲线见图4。

可见系统升温速率明显加快,20分钟即可进入稳态,稳定性变好;1#炉没而超调,2#炉而较小超调。但稳态误差仍然没而消除。

算法中加入Ug,Ug=r/3.2,Kg=0.8,控制器精确输出控制量见式(4),其余所而参数同4.2节。温度曲线见图5。与图4相比,升温速度接近,稳定性更好,且稳态误差很小,大小在2℃以内,达到了极好的控制效果。且给定值大时稳态性能更好。2#炉(给定200℃)比1#炉(给定300℃)提前到达稳态,但第一次到达峰值时略有超调,且曲线的过渡过程比1#炉明显,最后两阻炉基本稳定在给定值。

对以上曲线图进行比较可见:多级模糊控制(控制曲线见图4)的动态性能和稳态性能比单级模糊控制(控制曲线见图3)有很大增强,但仍存在较大稳态误差。虽然该误差可通过改变稳态参数减小,但参数选择难度较大。而同样参数下采用算法优化后,稳态误差基本消除(控制曲线见图5)。可见Ug的引入减小了参数选择难度,虽然升温速率略有下降,但不影响控制品质。

由上述比较实验和在PLC多段电阻炉温控系统中的实际运行,证明Ug的引入是成功的,极大改善了系统的动态性能和稳态性能。同时该方法在给定值更大时效果也很好。

引入通断率偏量函数Ug的多级模糊控制算法克服了普通模糊控制器连续变量模糊化为有限的离散值所造成的精度低的问题。加入Ug对清除稳态误差与稳态震颤现象的效果明显;加上多级自修正量化因子和比例因子,可明显提高系统快速性,且系数修改无复杂运算,便于在PLC上实现。本系统采用的PLC及高集成化元件结构简单,抗干扰性好,控制算法满足快速性与高精度控制的要求,调整方便,具有普遍应用意义和推广前景。

评论