基于神经网络和DSP的锡炉温度控制系统的研究

现代电子元件装配要求锡炉焊接温度更加稳定,对锡炉高温控制的难度也就增强。随着预测神经网络的应用研究不断深入,由于其运算数据量大、收敛比较慢的特点,使其应用受到了硬件上的限制,实际应用并不多。但DSP高速数字信号处理速度越来越快,在线实时控制能力越来越强,在结合神经网络的应用方面效果显著。本文采用神经网络的预测能力对温度参数进行学习和调整,同时结合数字信号处理(DSP)模块进行控制和运算,实现高速运算处理控制,最终实现了锡炉温度控制系统在线实时补偿加热控制。

1 神经网络控制结构

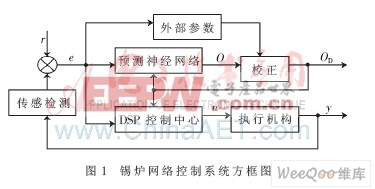

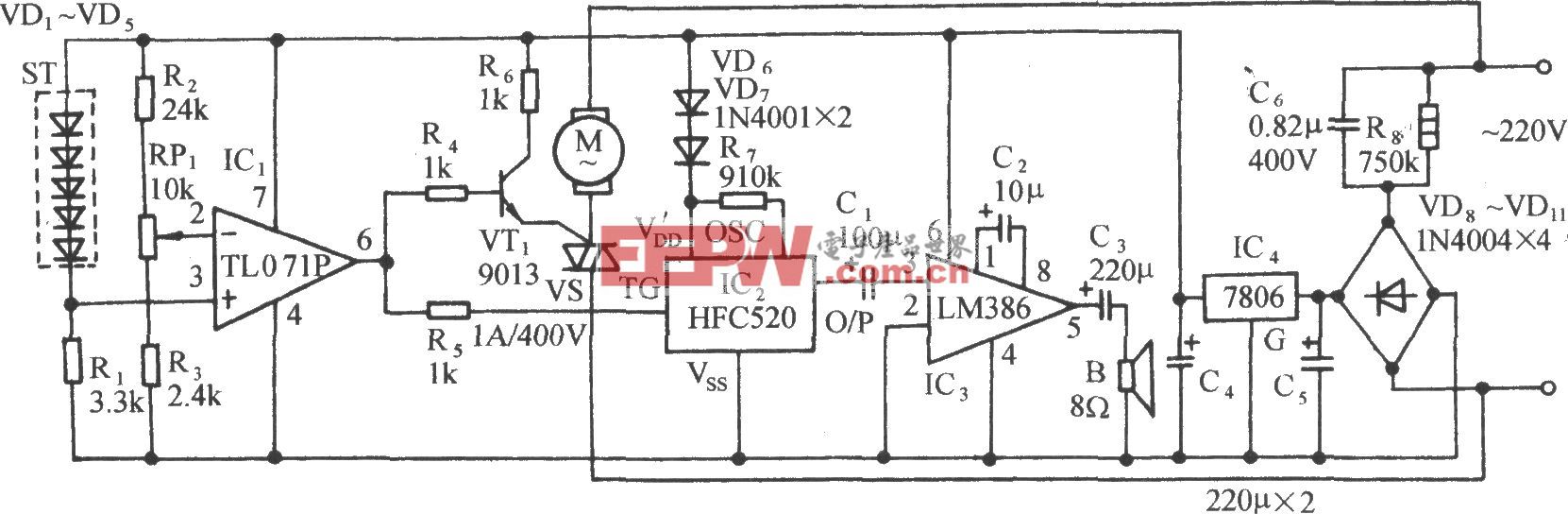

神经网络对事件预测是一种很好的数据处理技术,在学习过程中发现规则,通过预测和DSP运算处理控制相结合来学习及调节控制函数的参数。基于神经网络和DSP的控制系统结构如图1所示。控制系统由预测神经网络和DSP数字信号处理运算控制两部分构成,这两部分有共同的输入信号,即网络温度误差e。预测神经网络对采样温度样本和预先设置样本进行预测和*估,预测值经过外部环境控制的影响因子进行适当校正后,进行预测神经网络的权重和控制函数的参数调节。DSP运算处理控制中心根据控制温度误差和神经网络预测值,通过高速数据运算处理,接收和发布各种控制命令并加以执行,包括实时温度显示、温度控制输出、温度超越限值报警等输入和输出参数。执行机构是控制模块的对象,温度控制系统的最终对象为加热器。因此,锡炉温度控制系统以温度的变化作为整个控制核心,它由温度传感器来转化,经过神经网络的预测和数字信号处理(DSP)进行有效的控制。

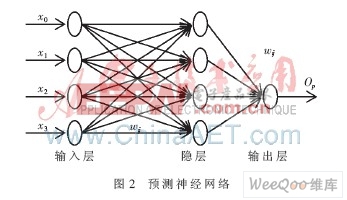

该控制系统的预测采用BP神经网络,其特点是只有前后相邻两层之间的神经元相互连接,输出神经元输出预测值,预测神经网络结构如图2所示。网络结构分为3层,即为输入层、隐层和输出层。输入层负责接收数据,不进行运算。其中x0激活函数的初始值,位于[-1,1]之间的随机数,而x1是网络控制系统的温度误差e,x2和x3分别为加热器的电压电流检测值。

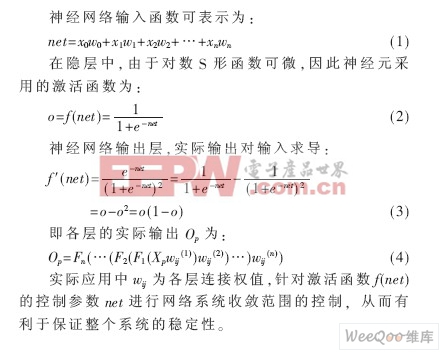

实际应用中wij为各层连接权值,针对激活函数f(net)的控制参数net进行网络系统收敛范围的控制,从而有利于保证整个系统的稳定性。

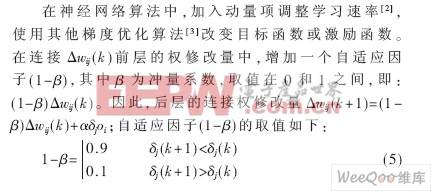

因此,通过算法的实验,利用自适应因子(1-β)对权修改量按需进行弹性的变化,实现了网络收敛速度的学习。

2 DSP系统实现

锡炉加热温度控制系统对加热控制关键件可实行PID控制,从而准确实现锡炉温度变化的温度加热补偿控制,增加热效率的有效应用,并有利于提高电能的利用率,实现节能,同时提高了电路板焊接的合格率。系统构成包括DSP处理、温度传感检测、电压电流检测、温度显示、温度键盘参数设置、温度报警、控制输出等功能。系统操作简单、显示直观、控制方便。控制系统的核心设计是DSP数字信号运算处理控制器。由DSP芯片TMS320FL2407做为控制中心,辅助外围电路来实现系统控制。

2.1 系统硬件电路

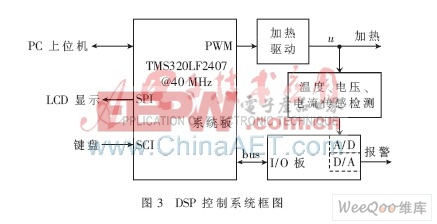

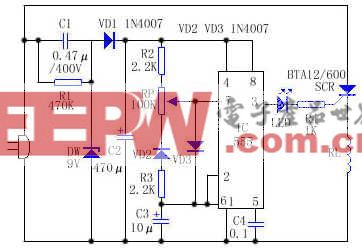

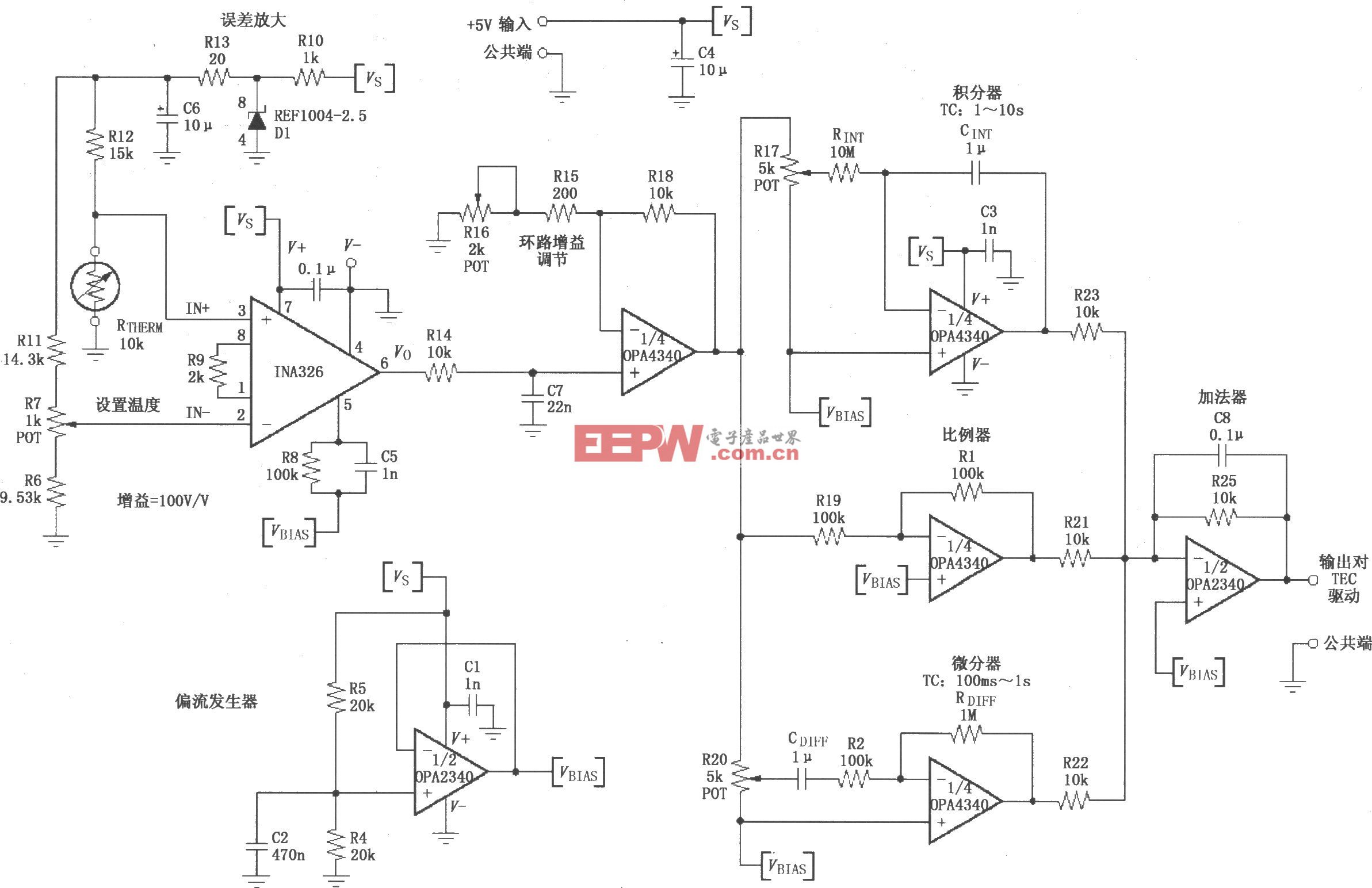

控制系统主要采用DS1002型系统板及其多路I/O板,系统主要由数字信号处理芯片TMS320FL2407中心及相应接口外围电路组成, 包括加热器件可控驱动电路、温度采集A /D 电路、温度设定键盘输入、温度显示电路和报警电路等。实时控制系统硬件电路原理如图3所示。

(1)DSP数字处理电路。对接收温度传感检测而转化成数字信号进行运算处理,同时完成上位机预测状态的处理,输出执行控制信号;

(2)加热器件可控驱动电路。控制加热器的执行机构可以采用传统的继电器类和可控硅类型,但其控制简单、性能差。本加热温度控制系统采用PID方式,模拟量自动调节电压相角,可以进行温度的连续控制,解决温度控制的精度和稳定度要求,实现控制温度精度达到±2 ℃。根据温度传感器提供感应回馈的采样数据,DSP输出的PWM控制信号,控制加热器的执行元件,达到在线实时控制锡炉温度的目的;

(3)温度、电压和电流采集A/D电路。系统在初始化工作时,不断地通过传感器采集当前的锡炉实时温度。系统板通过I/O板将温度传感器采集的模拟数据和温度误差完成A/D转换后,由高速通路送入DSP控制中心,同时结合电压电流数据,将采集数据与比较寄存器内的设定值进行比较运算,经DSP高速运算处理后进行D/A转换,进入控制执行机构;

(4)温度设定键盘输入。系统的温度控制参数的输入由8个输入轻触按键通过串口与DSP系统板之间的通信实现;

(5)显示电路和报警电路。显示电路组成单元由液晶模块板、指示发光二极管和相应的驱动电路构成。液晶模块板显示系统的运行参数,主要由大字体显示锡炉实时温度,同时以小字体显示当前加热器的电压和电流。正常工作时,电源指示二极管发红光,工作指示二极管发绿光;当工作指示二极管发黄光时,预示系统电路出现故障,锡炉温度有可能出现异常,需要断开控制系统维修或重新启动系统及复位。同时给出报警提示声音,DSP控制输出端送出断开可硅电路的控制电压,停止加热器继续工作。报警电路有喇叭及其驱动放大电路组成,报警声音由软件编程来实现。

2.2 系统软件

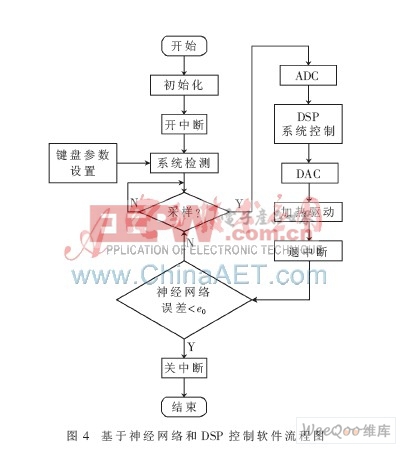

在系统芯片中选用TMS320LF2407,通过上位机把C语言开发的算法经编译连接后,转换为DSP能接收的目标文件格式(COFF),加载到DSP进行执行控制。图4为控制系统软件流程图。采集温度传感器的模拟参数经过A/D转化为数字信号,用C语言编写的控制算法通过CL30开发工具进行编译,传到DSP系统板加以运算控制,获得控制驱动信号。在DSP控制中心,对基于神经网络预测算法的过程中,上位PC机通过RAM进行状态信息的捕捉,实时监测控制系统的参数性能,为温度控制系统的控制算法提供有力分析依据,完成系统的调试。

控制系统经过系统初始化后开中断,并进行各种功能检测。温度参数采样进行A/D转换成数字信号,送入DSP运算中心进行数字处理,输出控制信号经D/A转换用以驱动执行机构。定时器T0作为采样设定周期,每个采样周期完成一次采样和运算分析处理,直到预测神经网络学习完成,退出中断而停止。

3 系统应用结果

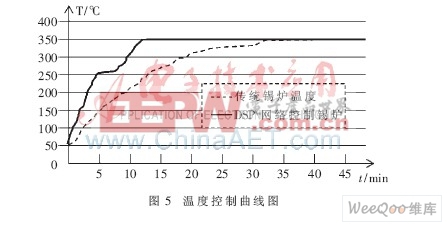

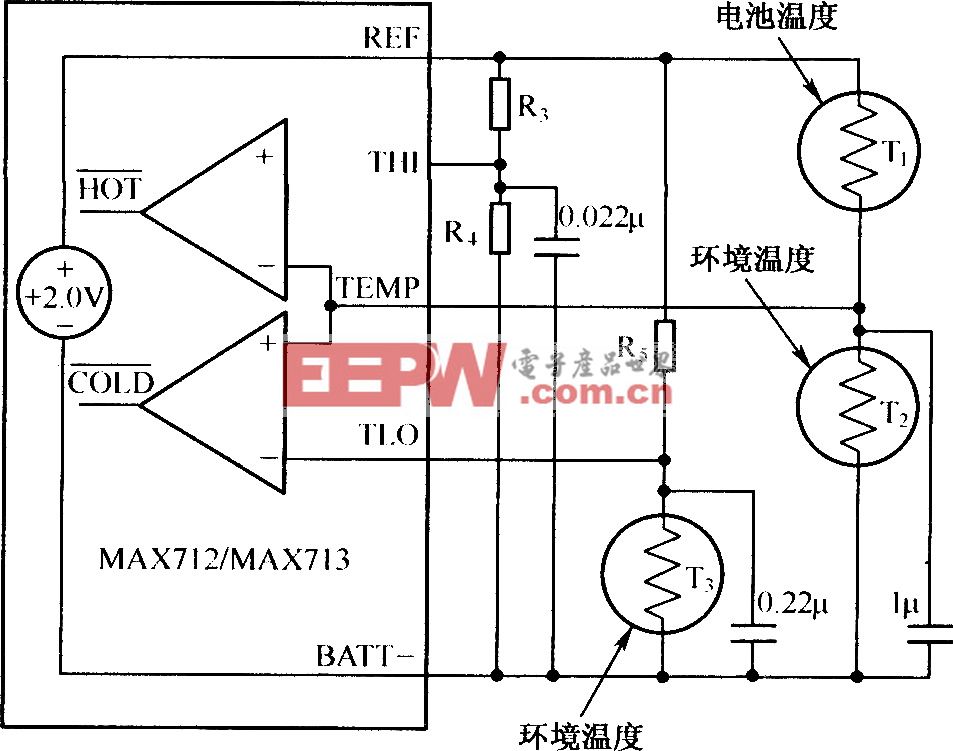

在电路中安装温度、电压和电流检测装置,经过电路实验,在DSP中植入预测神经网络算法的结果,从而实现温度PID控制,其温度控制曲线如图5所示。

将预测神经网络和DSP高速运算处理相结合的方法应用到锡炉的温度PID控制系统中,大大提高了控制系统温度的稳定性和精度,为电子元件在装配过程中提供了可靠的焊接温度,降低了因装接高温而损坏元件和电路板的可能性。

评论