现场总线在汽车焊装生产线的应用

1 引言

随着plc技术的发展和大量智能设备的涌现,机架式的集中控制和总线模式的离散式控制系统成为实时现场控制系统两大模式。而总线模式的离散式控制系统凭借其配置灵活、工作稳定、线路简单等特点得到越来越广泛的应用。devicenet现场总线是欧姆龙工业控制网络技术——netlinx的底层网络,具有开放、低价、可靠、高效的优点,特别适合于高实时性要求的工业现场底层控制,得到广泛应用。

2 应用优势

与传统的控制系统相比较,devicenet现场总线具有以下优势:利用信息技术及数字信号通信技术,有效提高了系统的测量和控制精度;应用网络技术数据传输可靠、信息响应快速、抗干扰能力增强;具有自动诊断、故障显示功能;更好地满足控制系统信息集成的要求;总线节点具有良好的防护等级,可以直接安装于工业现场;系统设计调试更加灵活方便、控制性能大幅度提高;系统综合成本大幅度减少。

3 应用方案简介

以omron公司的自动化产品基于devicenet总线在我公司某车型生产线焊装夹具中的改善实例,对devicenet总线的网络组态和调试过程做一下介绍。

3.1 改善的原因和需要达到的目的

该生产线是一条以往复杆为主要传输工具的白车身手动焊接主线,是几年前的设计产品,采用是传统的plc集中控制(一个主机架和两个扩展机架),对主线所有的夹具实现手动和自动运行。所有的数字量i/o点均从plc柜内接线,导线用量大、布线复杂、故障率高,给现场维护带来了诸多不便,严重影响生产。特别是二号工位上的左右侧围,夹具气缸非常多,i/o线路比较庞大,不但给反复运动的坦克链带来很大的负荷,而且大量的线路因为这样频繁的往复运动很容易造成线路的损坏,给故障的处理带来不便,甚至影响生产。

在分析、比较了各种不同的控制方案后,我们决定采用以devicenet为底层网络的现场总线控制系统从根本上去解决这个问题。

经过改造升级后,系统的自动化控制性能要得到很大的提高,而且系统可靠、故障率低、维护方便,能有效降低停台时间、提高生产效率。

3.2 方案的规划

在保证原系统能正常运行的前提下,只对二号位的左右侧围夹具进行控制模式的改善,构建一个集散式的控制系统,并且添加以态网通信卡用来和上位机的监控系统进行实时的数据交换,上位机采用组态王软件进行画面组态模拟和现场生产状态的监控。针对二号位上的被控元件,总线上连接的输入设备有按钮、接近开关,输出设备有电磁阀。二号位夹具的工作状态、故障信息等均通过devicenet网络传送至上位机和控制器。

3.3 系统的构建及调试

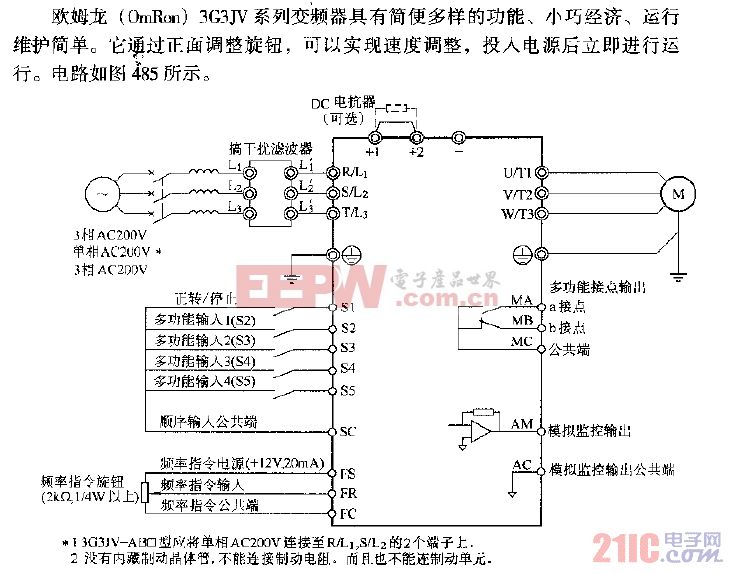

(1)进行总体规划,根据现场的实际情况进行合理的线路的布局。以二号位的左右侧围夹具来说,两侧的气缸呈对称式分布,输出电磁阀也基本对称,总线从主plc出来先接入左侧邻近主控制柜的离散控制盒内再经坦克链接到右侧的控制盒结束。图1是总线部分的拓扑图。

图1 devicenet总线架构

(2)将现场的离散模块(小控制盒内的防护等级ip20的输入和输出模块以及防护等级ip67的输入模块)连接到devicenet总线的节点。omron的总线模块分为端子排连接和标准插接头的连接两种方式,devicenet总线标准电缆是一根4芯的同轴电缆加上屏蔽层,芯线的颜色分别是红(24v+)、黑(24v零线)、蓝(信号正)、白(信号负)四种颜色,在端子排连接的模块上标明了四种颜色,在接线时要保证一致;标准插接头的插头连接要根据具体模块图纸上的要求进行连接。无论是端子排连接还是插接头连接,最终的检测标准是任何一种颜色的线要一通到底,所以在连接好总线后必须要用三用表的电阻档来检测所有链路是否通畅。网络总线两端应安装正确的终端电阻(120ω,可选配omron公司随系统提供的标准终端电阻),在系统不上电时测得的网络can-h和can-l之间的电阻值应在50ω~70ω。

(3) 安装devicenet网络组态工具软件configurator v2.2,该工具是用来对总线上的设备进行网络节点分配和离散模块的i/o地址配置。在安装好该软件后有必要对其中的eds配置文件进行更新和升级,否则可能会在总线扫描时出现模块无法识别的情况。

评论