某客户车载应用显示屏振动发黄故障的可靠性改进及验证项目报告

1 简介

1.1 背景

本项目报告主要介绍在车载应用场景下,在客户要求的振动实验条件的基础下进行内部加严,某车载12英寸液晶显示屏在极限加严震动测试后产生的发黄不良的可靠性项进行改进及验证。报告中的主要内容包括产品不良机理原因调查、故障信息收集、根据 FRACAS ( 故障报告、分析和纠正措施系统) 及依据客户标准及行业内部标准《车载产品认证指导规范》分析和纠正故障的过程。目的在于满足客户产品质量及可靠性的要求下,提升产品技术竞争力,完成更严苛验证条件下液晶显示屏振动发黄不良现象的可靠性改善及验证等相关工作。

1.2 概要及工作过程

液晶显示屏产品在基于客户可靠性检验和测试标准Q/xxxQ-A1901.707.3—2018 章节4.1.3.3 乘用车车身配件的振动试验的要求上,内部进行加严后极限振动试验过程中,发生2/2=100% 的发黄不良现象。为了提升更好的客户体验感,进行产品技术的优化和升级,产品技术部针对此极限振动条件下发生的不良,对不良样品进行深入分析,并根据产品可靠性及质量改善流程,针对此不良问题,迅速启动故障纠正行动,对产品潜在故障进行分析及纠正,产品故障纠正后验证纠正措施,建立长效控制措施,以及进行经验教训总结。

1.3 实施时间

项目于2022 年2 月开始实施,并于2022 年6 月完成,项目周期为4.5 个月。

1.4 项目主要成员

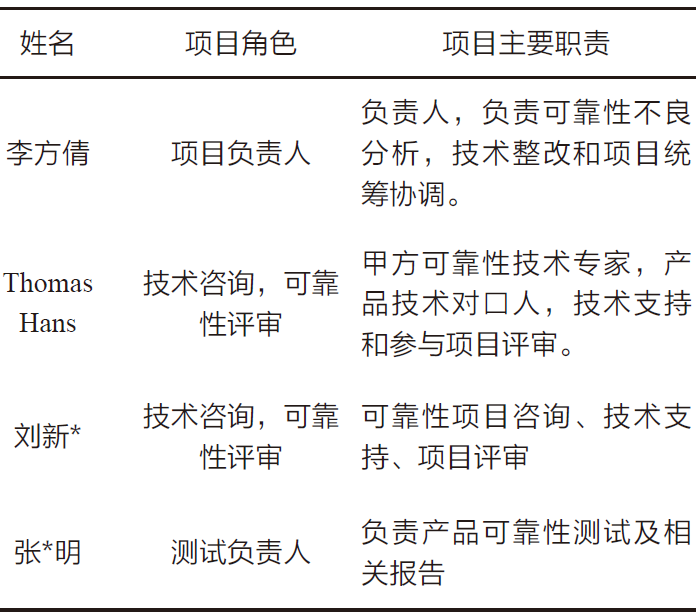

项目可靠性相关的主要成员及角色如表1 所示。

表1 可靠性改进项目主要成员

2 项目解决的可靠性问题

2.1 产品功能描述及可靠性定量要求

根据产品设计合同要求及产品规格书,车载应用液晶显示器的功能、可靠性、测试性的定量要求包括以下几点:

1)功能描述:液晶显示屏是一种借助于薄膜晶体管驱动, 通过液晶的不断偏转,将光通过彩膜投射出,产生不同颜色画面显示的一种产品;

2)产品工作环境:

a)车载应用场景与常规消费性电子产品相比,使用环境要求更加的严苛

b)运行温度区间:-30℃~85℃

c)相对湿度:<95%

d) 震动条件:根据Q/xxxQ-A1901.707.3—2018 章节4.1.3.3. 内部加严后条件(顾客设计合同要求,不显示详细信息)

3) 产品寿命定量指标:25 920 h(在规定的工作环境内稳定工作3 年);

4) 产品现场故障率指标:<10×10-6(在规定的工作环境及规定的寿命内);

5) 产品可测试性要求:100% 显示器不合格侦测(生产制造测试)。

2.2 液晶显示屏在产品中工作说明

1)液晶显示屏描述:某尺寸某客户定制的液晶显示屏,应用于车载使用场景,标准驱动电压30 V@25℃,最低驱动电压27 V@25℃,最高驱动电压33 V@25℃;

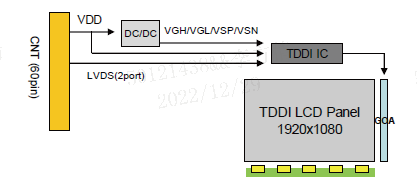

2)示意图说明:如图1 所示,液晶显示屏由两部分组成,左边是驱动电路,右边是由薄膜晶体管基板、液晶和彩膜基板组成的成盒产品。

图1 液晶显示屏框图及工作原理

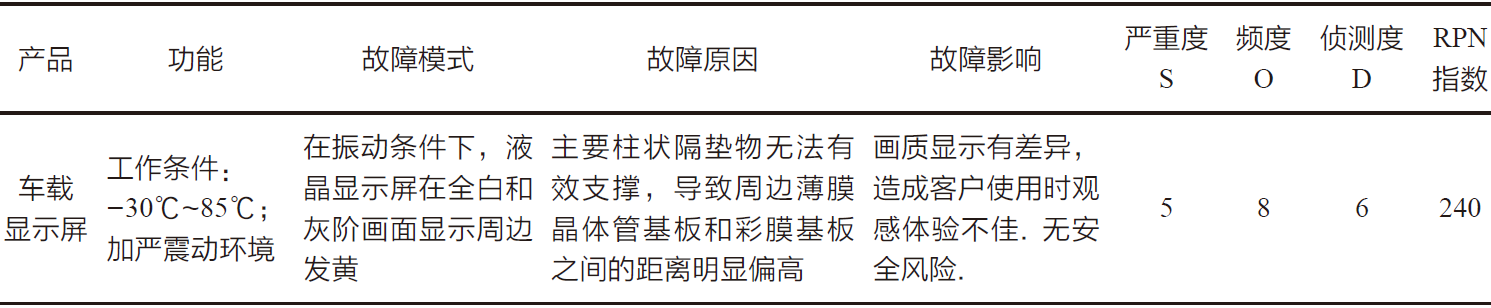

2.3 液晶显示屏失效模式及FMECA分析

故障模式:以客户要求的振动实验条件的基础下进行内部加严的振动实验后,液晶显示屏在全白和灰阶画面下,显示出周边发黄的现象,影响整体产品画面品质,画质显示有明显差异,无安全隐患。

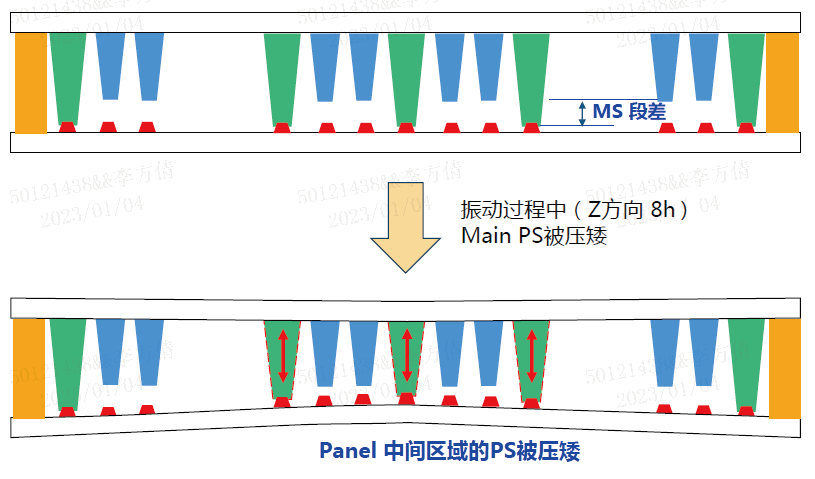

故障机理:为了维持液晶显示屏中薄膜晶体管基板和彩膜基板之间的距离,产品设计了主要柱状隔垫物(Main PS) 和次要柱状隔垫物(Sub PS)。在持续振动过程中,主要柱状隔垫物(Main PS) 首先受到挤压,此时由于主要柱状隔垫物(Main PS) 和次要柱状隔垫物(Sub PS) ) 段差偏大,致使主要柱状隔垫物(Main PS) 在被挤压过程中次要柱状隔垫物(Sub PS) 不能起到很好的辅助支撑作用。随着主要柱状隔垫物(Main PS) 逐渐持续的被挤压,大气压作用下液晶被推挤到四周,造成周边薄膜晶体管基板和彩膜基板之间的距离明显偏高,视觉上在全白和灰阶画面下显示发黄的现象,震动测试过程中的挤压如图2 所示。

图2 液晶显示屏振动测试后发黄故障机理的分析

使用 FMECA 对潜在故障模式及其对产品( 及客户)所造成的影响进行分析,并对故障模式的严酷度等级、故障模式发生概率、故障模式被检测难度等级打分,得到此故障模式风险优先数评分值RPN=S×O×D=240,FMECA分析结果如表2 所示。根据企业质量管控标准要求认定:针对此不良需启动不良改善方案,彻底消除此类故障。

表2 液晶显示屏失效PFMECA分析

1)此故障模式对最终顾客造成的影响是观感感受,但不产生安全风险;

2)此故障在模拟终端使用环境条件下进一步加严,所出现的失效模式情况已经超出常规失效模式,实际市场端无此类问题,风险低。

3 实施说明

3.1 故障直接原因分析

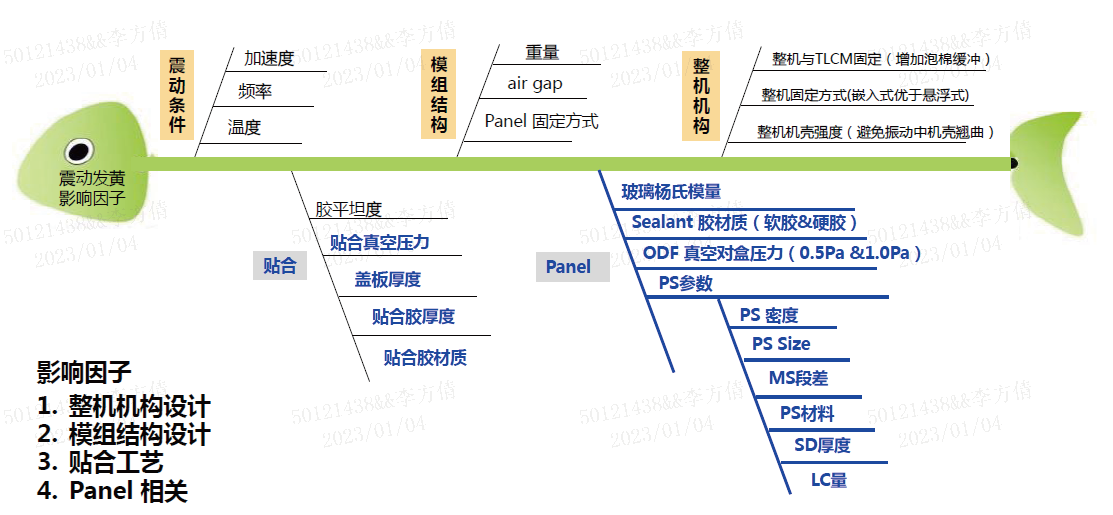

使用鱼骨图分析法寻找直接原因, 在分析过程中充分考虑整机机构、贴合工艺、模组结构、玻璃原材、柱状隔垫物设计等环节的故障及可靠性要求。

3.1.2 鱼骨图分析法

使用鱼骨图分析法对振动条件、模组结构、整机机构、贴合工艺、液晶显示屏 (Panel) 工艺等环节展开分析,针对液晶显示屏工艺部分进行重点展开,发散到包括玻璃杨氏模量、框胶(Sealant,密封胶) 材质、真空对盒压力,柱状隔垫物(PS) 参数等因子进行分析,鱼骨图分析如图3 所示。

图3 液晶显示屏振动发黄影响因子鱼骨图分析

在进行根本原因分析时,邀请项目团队成员、显示屏组装专家和甲方可靠性技术专家进行头脑风暴分析,并对头脑风暴分析得出的因子按照亲和图的方式进行归类总结,对所有类因子按照重要性/ 可能性进行排序分析,并逐一进行理论分析、试验和验证。分析和验证结果显示:主要(Main-Sub) 柱状隔垫物是造成显示屏在震动过程中出现黄边不良故障的主要因子。

3.2 故障的纠正措施

3.2.1 短期的纠正措施及有效性确认

在综合考虑产品生产状态、可靠性要求、市场需求、时间紧迫性及改善成本的条件下,此不良失效在模拟环境条件下进一步加严,所出现的失效模式情况已经超出常规失效模式,实际市场端无此类问题。无需采用短期的纠正措施及有效性确认。

3.2.2 长期的纠正措施及有效性验证

根据故障原因分析,综合考虑产品状态、可靠性要求及成本情况下,从备选改进方案中选取改进方案如下:

1)从设计方案上进行改进,使用概率分析法明确零部件的定量要求,减少主要柱状隔垫物(Main PS) 和次要柱状隔垫物(Sub PS) 的高度段差,确保振动条件下即使主要柱状隔垫物(Main PS) 被挤压,次要柱状隔垫物(Sub PS) 也能起到支撑作用,从而保证薄膜晶体管基板和彩膜基板之间的距离均匀一致;

2)定义零部件的机械几何尺寸要求,在上游零部件供应商处建立规格,消除制造过程中的异常波动和降低制造过程中的随机波动,采用统计过程控制SPC 对生产过程进行实时监控,确保交付的零部件几何尺寸符合设计要求;

3)在生产过程中,根据每次生产实际测定的主要柱状隔垫物(Main PS) 和次要柱状隔垫物(Sub PS) 的高度段差,根据计算滴入合理的液晶量,减少生产过程带来的误差影响;

4)建立长效的生产过程监控,对量产的产品进行随机抽检和ESS 环境应力筛选。每批次按照0.5% 的比例进行抽样检验,与可靠性相关的检验项目为高低温冲击试验和振动试验。

3.2.3 长期纠正措施的有效性验证

1)故障改善的回归验证:对改善后的产品进行改善效果确认。试验条件:按照客户文件Q/xxxQ-A1901.707.3—2018 中4.1.3.3 乘用车车身配件的振动试验的要求内部加严后条件,进行加严振动试验、产品功能试验、环境适应性试验和寿命试验。试验结果:3 批次共30片样品试验后未发生全白和灰阶画面下的发黄不良,故障改善有效。且未新增其他不良,试验后功能验证正常;

2)可靠性验证试验:对工艺改善后的产品进行可靠性鉴定试验。试验条件:根据产品认证指导规范要求:恒温低温-40℃ 和恒定高温90℃ 各测试240 h。试验结果:3 批次共30 片样品试验过程中未发生失效,试验后功能验证正常。在小批量试验阶段,根据经验对环境温度试验增加10℃ 的余量;

3)HALT 高加速寿命试验:对改进后产品进行寿命试验。

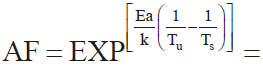

a)寿命试验类型:高加速寿命试验;

b)应力水平类型:恒定高温应力试验(实验室试验);

c)试验目的:产品改进定型阶段寿命试验。( 验收试验,结合试验结果并确认产品制造生产良率);

d)试验方案:采用定时结尾统计方案。( 产品规定寿命3 年,试验时间为规定寿命的1.2 倍,即3.6 年);

e)试验模型:以温度作为加速变量,采用阿伦尼斯(Arrhenius) 模型,计算温度加速因子, 50.59;

50.59;

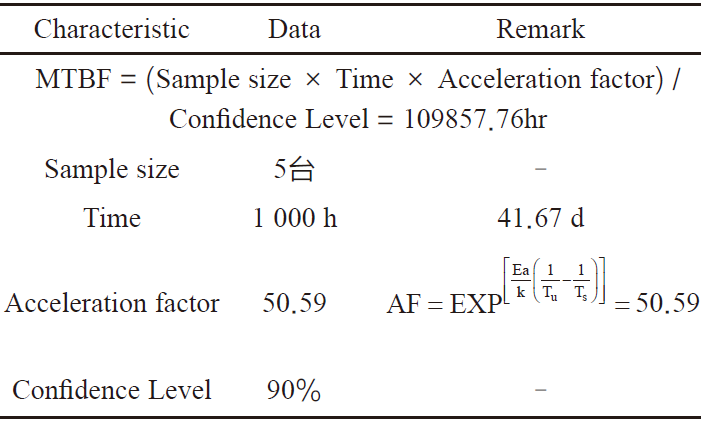

f)试验剖面:根据计算结果得到试验剖面参数,如表3 所示:温度=85℃、测试数量=5 台、加速寿命试验测试时长=1 000 h。

表3 MTBF试验计算结果

● 试验结果:5 片样品试验过程中未发生失效,试验后功能验证正常;

● 试验结论:产品达到要求寿命值,试验通过。

4 效益分析及项目评审

4.1 项目效益分析:

本项目主要以下项目收益:

1)通过内部改善,提高产品竞争力,提升客户对此产品及类似产品的品质满意度;

2)通过专家组分析改善及评审,选择最终工艺改善方案,确保不良有效改善的同时,不增加产品原材料成本及生产成本;

3)项目于2022 年7 月开始批量生产,截至2023年1 月底共生产10 万台,销售额预计达3 000 万元以上;

4)完成经验教训总结并归档管理,为后续车载产品设计提供知识财富。

4.2 项目总结

1)完成纠正措施后,进行经验总结输出核心成果;

2)固化主要柱状隔垫物和次要柱状隔垫物的高度段差设计指导规范,对未来项目形成指导作用;

3)建立量产柱状隔垫物高度与液晶量的联动关系,提升产品整体稳定性和竞争力;

4)重视FMECA 计划工作,FMECA 的实施过程中应贯彻边设计、边分析、边改进,改进措施首先从设计、工艺等方面考虑;

5)项目过程中重视专家意见和专家的指导作用,借助专家的经验教训及时进行总结和预防。

4.3 项目评审

在整个项目时期内,定期召开项目周会,并进行 2次项目评审,评审主要邀请产品开发专家,工艺专家和可靠性专家参与评审。第1 次评审主要内容:评审产品的故障模式分析、故障机理分析、FMECA、短期措施发难及短期措施的有效性确认。第2 次评审主要内容:评审产品故障根本原因分析方向是否准确、长期措施是否具备量产性、改善措施是否通过验证。

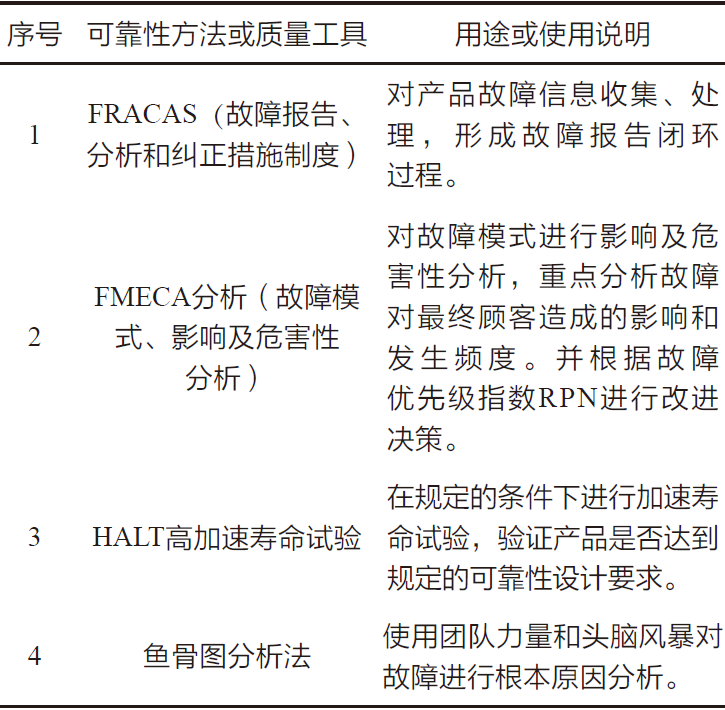

4.4 项目中应用到的主要质量工具或方法:

在项目中使用的主要可靠性方法或质量工具如表4所示。

表4 主要质量工具或方法应用

参考文献:

[1] [美]哈利·W.迈克莱恩,光电控制技术重点实验室,译.高加速寿命试验、高加速应力筛选和高加速应力审核诠释:加速可靠性技术[M].第2版.北京:航空工业出版社,2014.

[2] 李良巧.可靠性工程师手册[M].第2版.北京:中国人民大学出版,2017.

[3] 杨锦喜,钟建坤,曾文波.高可靠性车载显示屏研制[J].科技创新与应用,2022,12(30):62-65.

[4] 王艳.车载显示屏显示异常故障分析与处理[J].汽车电器,2017(7):75-77.

(本文来源于《电子产品世界》杂志2023年7月期)

评论