光学检测系统应用于精密模具加工

台湾近年来着墨于模具相关基础技术发展逐渐减少,本研究运用精度0.1 μm ATOS 3D光学扫描系统于精密模具进行检测与分析,检测精密模具线切割与放电加工后的特征尺寸。

在20几年前的新北市大约有20,000家模具厂,而在20年后新北市的模具厂仅剩约有2,000家营业。模具是工业之母,模具产业对于一个国家的经济发展具有举足轻重的地位,诸多国家均致力于模具业的发展,而从台湾近年来着墨于模具相关基础技术发展来看,显见越来越少的趋势,藉由本研究希冀能对台湾模具业者在精密模具加工以及精密模具的尺寸精度控制有所帮助。

由于精密模具制程繁琐且造价昂贵,模具钢胚经下料、粗加工、应力释除、线切割、放电加工、研磨加工、抛光到表面处理等严格工序始得量产模具。本研究运用精度0.1 μm ATOS 3D光学扫描系统于精密模具进行检测与分析。

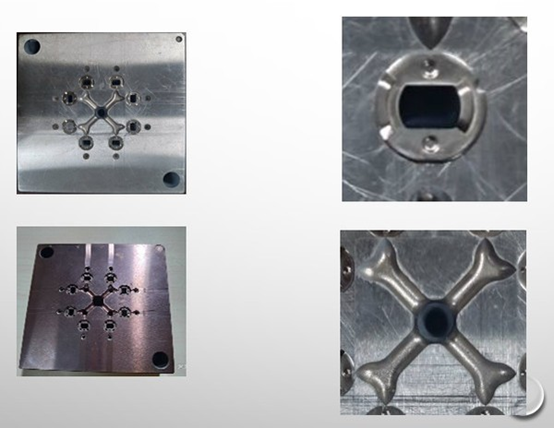

图1为精密模具实体图。图中精密模具的材质为STAVAX不锈钢,此精密模具是运用于金属粉末射出成型(Metal Injection Molding;MIM)制作笔记本电脑的旋转轴(hinge)的生胚(green part)。进料口(gate)运用线切割来加工,料骨处为运用放电加工。

图1 : 精密模具实体图

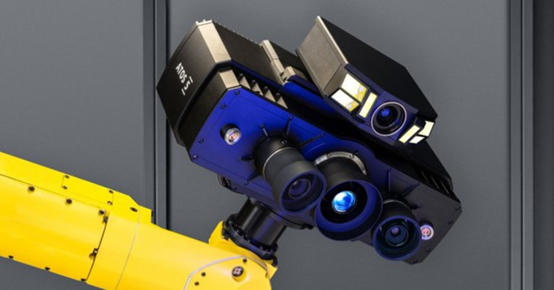

图2为ATOS 3D光学扫描系统的实体图,此设备的检测光源为蓝光,此设备短时间可以扫描巨量数据(big data),即1-2秒内即可以扫描1200万点数据(point data)。

图2 : ATOS 3D光学扫描系统的实体图

ATOS 3D光学扫描系统步骤为:

(a)前处理(pretreatment):工件洗干净后,喷涂混合物使得工件不会反光,以利提升扫描数据的正确性,混合物则是采用TiO2粉末与酒精以1:4重量比例来调配;

(b)贴定位点(positioning point):贴贴定位点,以利扫描光源能以定位点的坐标位置来运算工件的几何形状;

(c)扫描作业(scanning):运用ATOS于工件进行扫描;

(d)检测(inspection):运用GOM软件进行量测结果进行研究与分析,并比对尺寸的误差量(error)。

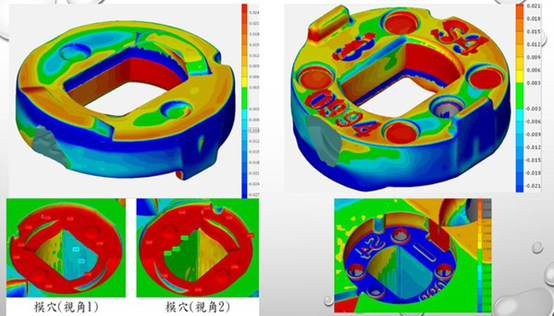

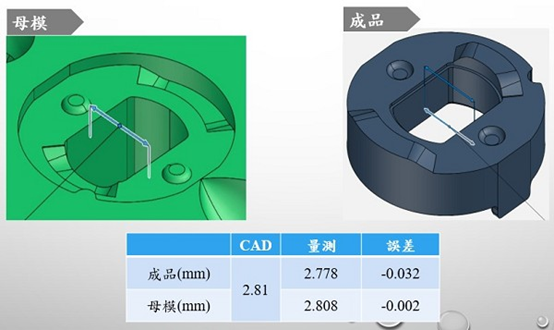

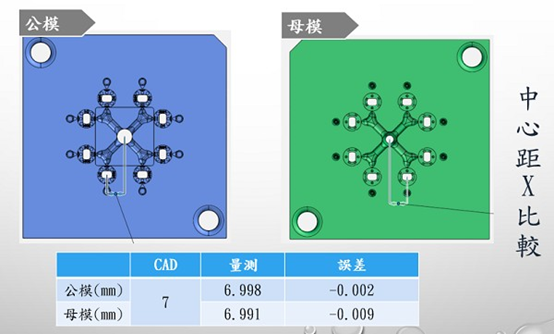

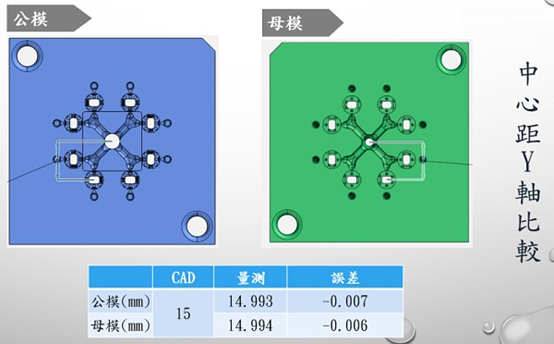

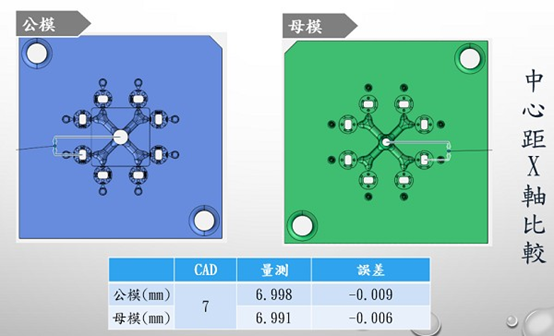

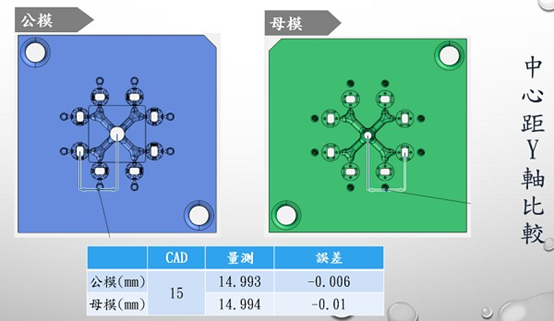

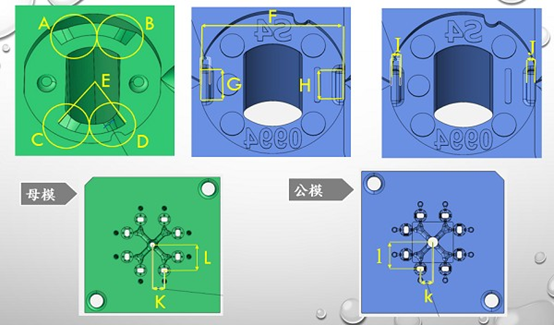

图3为精密模具可从模穴不同视角检测的情形,图4为精密模具从公模和母模不同位置检测的示意图。

图3 : 精密模具的检测情形

图4 : 精密模具的检测位置的示意图

精密模具的线切割加工的精度研究,包括其检测结果及模具宽度的误差量如下所示。

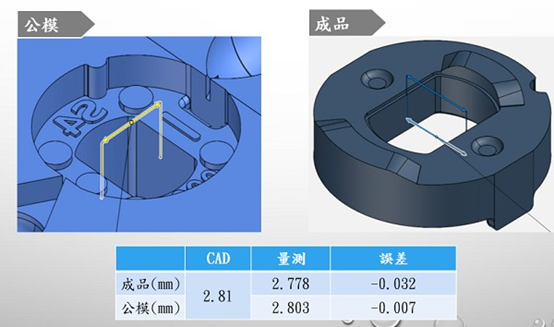

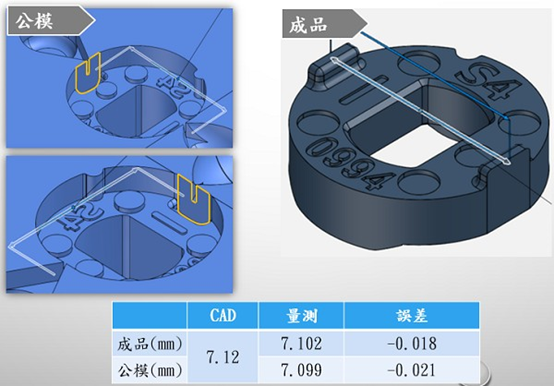

图5为精密模具线切割加工A处的检测结果,模具宽度的误差量约为-2 μm。

图5 : 精密模具线切割加工A处的检测结果

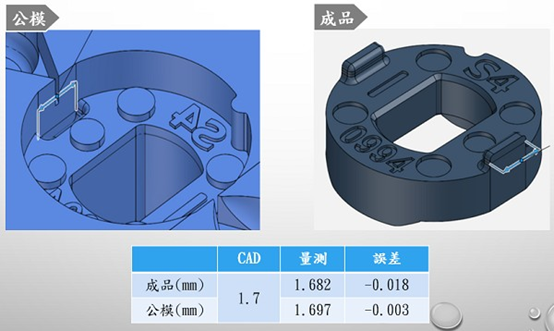

图6为精密模具线切割加工B处的检测结果,模具宽度的误差量约为-7 μm。

图6 : 精密模具线切割加工B处的检测结果

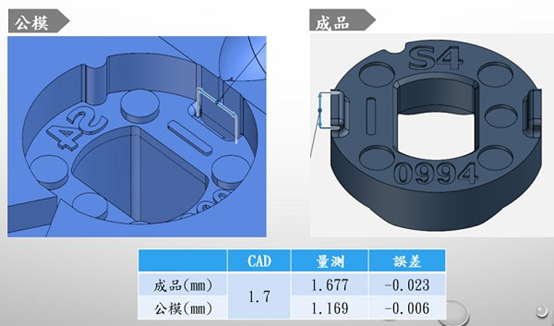

图7为精密模具线切割加工C处的检测结果,模具宽度的误差量约为-9 μm。

图7 : 精密模具线切割加工C处的检测结果

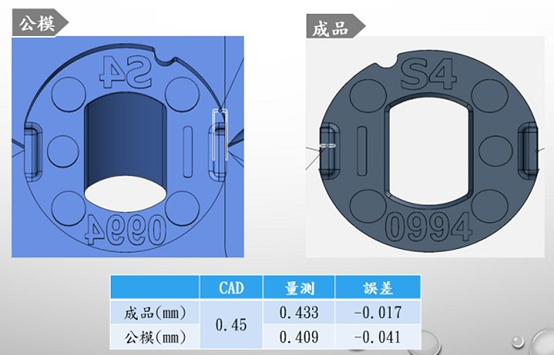

图8为精密模具线切割加工D处的检测结果,模具宽度的误差量约为-6 μm。

图8 : 精密模具线切割加工D处的检测结果

图9为精密模具线切割加工E处的检测结果,模具宽度的误差量约为-6 μm。

图9 : 精密模具线切割加工E处的检测结果

图10为精密模具线切割加工F处的检测结果,模具宽度的误差量约为-1 μm。

图10 : 精密模具线切割加工F处的检测结果

综观上述结果,本研究发现,运用ATOS 3D光学扫描系统,可以精密检测精密模具线切割加工的特征尺寸。从检测结果可以发现精密模具线切割加工后的尺寸,均小于精密模具的原始设计图。因此,本研究建议于精密模具中需运用线切割加工地方,需增大该处的尺寸,以利精密模具线切割加工后的尺寸,符合精密模具原始设计图的尺寸。

至于精密模具的放电加工的精度研究,可从图11的精密模具的线切割加工精度研究的检测位置示意图中观察状况。

图11 : 精密模具的线切割加工精度研究的检测位置示意图

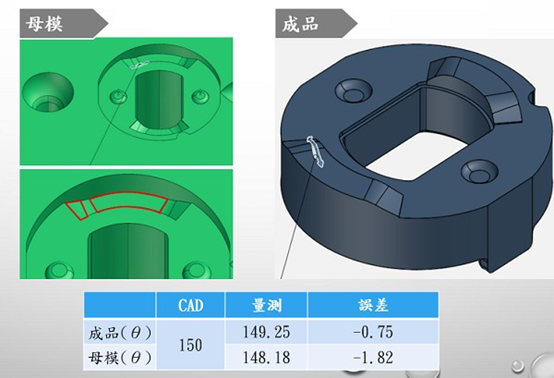

图12为精密模具放电加工A处的检测结果,角度误差量约-1.82°。

图12 : 精密模具放电加工A处的检测结果

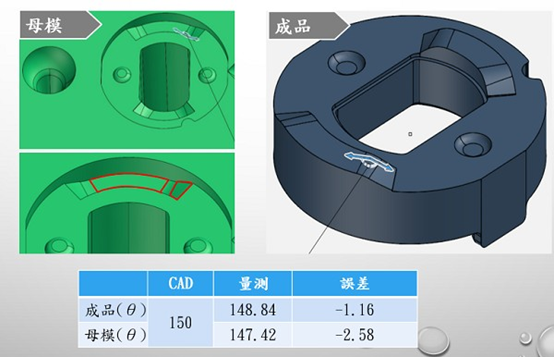

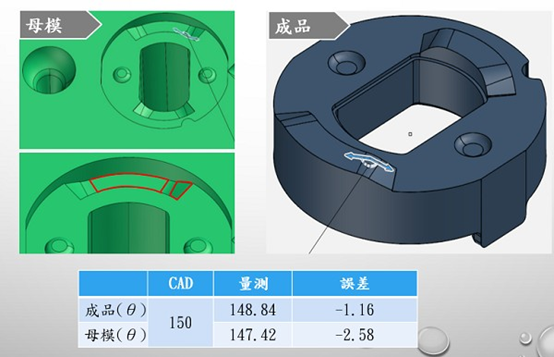

图13为精密模具放电加工B处的检测结果,角度误差量约-2.58°。

图13 : 精密模具放电加工B处的检测结果

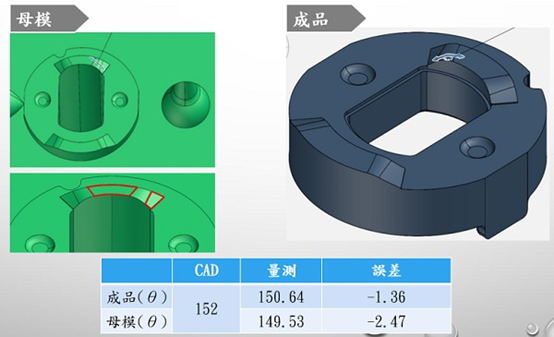

图14为精密模具放电加工C处的检测结果,角度误差量约-2.47°。

图14 : 精密模具放电加工C处的检测结果

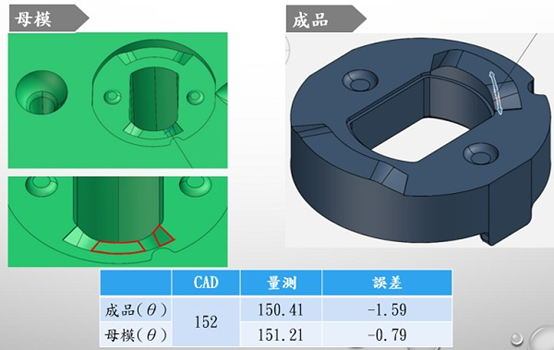

图15为精密模具放电加工D处的检测结果,角度误差量约-0.79°。

图15 : 精密模具放电加工D处的检测结果

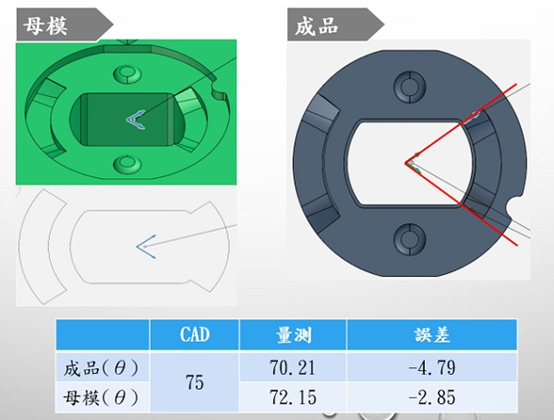

图16为精密模具放电加工E处的检测结果,角度误差量约-2.85°。

图16 : 精密模具放电加工E处的检测结果

图17为精密模具放电加工F处的检测结果,尺寸的误差量约-21 μm。

图17 : 精密模具放电加工F处的检测结果

图18为精密模具放电加工G处的检测结果尺寸的误差量约-3 μm。

图18 : 精密模具放电加工G处的检测结果

图19为精密模具放电加工H处的检测结果,尺寸的误差量约-6 μm。

图19 : 精密模具放电加工H处的检测结果

图20为精密模具放电加工I处的检测结果,尺寸的误差量约-19 μm。

图20 : 精密模具放电加工I处的检测结果

图21为精密模具放电加工J处的检测结果,尺寸的误差量约-41 μm。

图21 : 精密模具放电加工J处的检测结果

图22为精密模具放电加工K处的检测结果,尺寸的误差量约-11 μm。

图22 : 精密模具放电加工K处的检测结果

图23为精密模具放电加工L处的检测结果,尺寸的误差量约-9 μm。

图23 : 精密模具放电加工L处的检测结果

综观上述结果,从本研究发现,运用ATOS 3D光学扫描系统,可以精密检测精密模具放电加工后的特征尺寸。检测结果发现精密模具放电加工后的尺寸,均小于精密模具的原始设计图。因此,本研究建议于精密模具中需运用放电加工地方,需增大该处的尺寸,以利精密模具放电加工后的尺寸,符合精密模具原始设计图的尺寸。

结论

智能制造和智能服务正在推动模具工厂不断前行,从「制造」转向「智造」的阶段,为因应精准加工和生产制造高效能的需求,模具工厂运用自动化、数字化、信息化、标准化等方法来提升整体效益,也逐渐改变了模具产业生态系。

台湾模具厂多以中小型企业型态经营,面临产品与模具设计的复杂程度及精度要求提升,产品交期却逐渐缩短,让传统模具工厂在实际执行层面遇到许多的问题与困难,观察台湾模具产业产无法大幅成长有四项主要因素:下游厂商移往海外、整体经济环境不稳定、经营成本高涨,以及精密模具技术人才严重短缺等。

本研究运用光学检测系统,检测金属粉末射出成型精密模具放电加工与线切割加工后的特征尺寸,研究结论如下:

1.本研究成果具备产业利用性与工业实用价值,此成果可以落实于台湾模具业者在精密模具加工以及精密模具的精度控制。

2. 运用ATOS 3D光学扫描系统,可以精密检测精密模具线切割与放电加工后的特征尺寸。

3. 线切割加工精密模具,误差皆为负值,误差量约为-2 μm至 -10 μm,平均误差量约为-6.4 μm。因此,本研究建议于精密模具中需运用线切割加工的位置,需增大该处的尺寸,以利精密模具线切割加工后的尺寸,符合精密模具原始设计图的尺寸。

4.放电加工精密模具,误差皆为负值,误差量约为-2 μm至-41 μm,平均误差值约为-10.1 μm。因此于精密模具中需运用放电加工的位置,建议增大尺寸。因此,本研究建议于精密模具中需运用放电加工的位置,需增大该处的尺寸,以利精密模具放电加工后的尺寸,符合精密模具原始设计图的尺寸。

(本文作者郭启全1、潘信宇2、吴佳其3、阮诗萍4、苏竟瑜4、黄鸿洋4、为1明志科技大学机械工程系机械与机电工程硕士班教授、2新日兴公司模具课课长、明志科技大学机械工程系3研究生及4专题生)

参考文献

[1] Y. Wang, K. M. Yu, C. C.L. Wang, Y. Zhang,” Automatic design of conformal cooling circuits for rapid tooling,” Computer-Aided Design, Volume 43, Issue 8, 2011, Pages 1001-1010.

[2] A. Armillotta, R. Baraggi, S. Fasoli,” SLM tooling for die casting with conformal cooling channels,” The International Journal of Advanced Manufacturing Technology, Volume 71, Issue 1, 2015, Pages 573–583.

[3] Z. Shayfull, S. Sharif, Azlan Mohd Zain, R. Mohd Saad & M. A. Fairuz,” Milled Groove Square Shape Conformal Cooling Channels in Injection Molding Process,” Materials and Manufacturing Processes, Volume 28, Issue 8, 2013, Pages 884-891.

[4] Alban Agazzi, Vincent Sobotka, Ronan LeGoff, Yvon Jarny,” Optimal cooling design in injection moulding process – A new approach based on morphological surfaces,” Applied Thermal Engineering, Volume 52, Issue 1, 2013, Pages 170-178.

[5] D.E. Dimla, M. Camilotto, F. Miani,”Design and optimisation of conformal cooling channels in injection moulding tools ,” Journal of Materials Processing Technology, Volumes 164–165, 2005, Pages 1294-1300.

[6] D. Thomas,” Costs, benefits, and adoption of additive manufacturing: a supply chain perspective,” The International Journal of Advanced Manufacturing Technology, Volume 85, Issue 5–8, 2016, Pages 1857–1876.

[7] Y. Qiu, H. Huang, X. Xu,” Effect of additive particles on the performance of ultraviolet-cured resin-bond grinding wheels fabricated using additive manufacturing technology,” The International Journal of Advanced Manufacturing Technology, Volume 97, Issue 9–12, 2018, Pages 3873–3882.

评论