贴片硅胶封装发光二极管光强可靠性研究及应用

0 引言

发光二极管作为电子产品中不可缺少的一个器件,光强的一致性与亮度是重要指标。因此,随着贴片器件的常规化使用,除了要求在小型化、多元化方面优化之外,对于光强可靠性研究也存在重大的意义。

1 贴片发光二极管光强衰弱原因分析

在空调生产过程中,对于物料的使用寿命以及持久度是考评整个产品的一个维度。而对于发光二极管,在性能参数方面存在1个重要的研究——光衰。光衰是对发光器件评定的1项重要指标,在常规器件性能VF与IR合格的情况下,光衰大小成为了区分产品差异化的1个闪光点。

造成光衰过大的原因通常除了生产工艺和发光芯片本身的发光强度之外,在通电条件合格的情况下,更多的是器件发光的外部环境以及内部环境的影响。

外部环境因素:高温、低温、外部光强等。

内部环境因素:晶圆发光强度极限,晶圆表面污染物,晶圆内部聚光结构,荧光粉的添加,发光角度等。

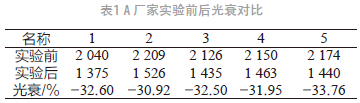

2 贴片发光二极管光衰验证

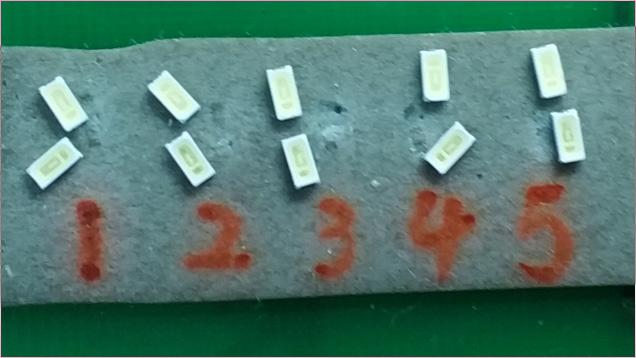

在对A厂家某贴片发光二极管物料进行高温老化试验时,实验前光强符合技术图纸要求(MIN:2.1 cd、MAX:3.0 cd),但是经过300 h/125 ℃高温试验之后,光强大比例衰减,衰减百分比(衰减百分比公式:实验前-实验后/实验前×100%)高达30%,通常为满足售后客户使用要求,光衰要求不超过15%,因此该异常的出现导致器件光强不符合企业相关标准要求(图1)。

图1 A厂家故障件(下排)和正常品(上排)对比

2.1 A厂家物料材质和结构分析

A厂家该款物料为贴片结构,与常规贴片物料不同的是器件树脂中部由透明胶状物质进行封装,四周使用的是常规环氧树脂封装。经对其中部成分测试,发现为硅胶制品。硅胶的使用通常是因为耐高温性和可塑性较强,因此对于此款物料的高亮度要求比较适合。

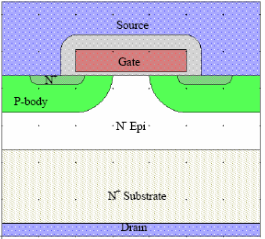

通过在放大镜下查看器件(如图2),可以清楚看到器件内部晶圆等内部结构,器件底部焊盘为镀银结构,银焊盘上有常规的晶圆与金线,同时封装的硅胶中含有黄色荧光粉。银焊盘的作用是为了更好地反射光,该款物料为白色光,但是常规晶圆化合物中没有直接呈现白色光的元素,因此通过本体晶圆发出蓝色光(晶圆化合物:InGaN),经过底部银焊盘反射蓝光与分布的黄色荧光粉进行中和调色,使之最终呈现出白光。

图2 A厂家正常品结构

2.1.1 A厂家物料实验后样品检查

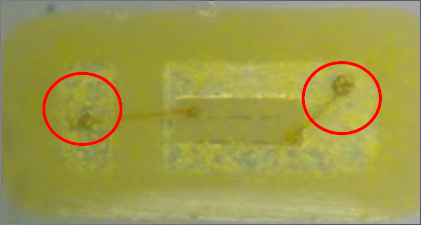

A厂家实验后样品进行外观检查,与正常未安排实验物料对比,物理结构无差异,无开裂、破损、树脂变形等异常现象。外观对比情况上查看,器件内部底部银焊盘呈现发黑迹象,而非实验前出现的银色。且器件内部封装硅胶的荧光粉也全部消失,沉积在底部银焊盘上(如图3)。

2.1.2 A厂家物料实验后光衰过大分析

A厂家物料光衰过大情况主要体现在以下2点。

1)器件底部起反射作用的银焊盘表面被黑色异物覆盖,导致其反射能力降低;

2)封装硅胶内部增强光强的黄色荧光粉出现沉积,导致荧光粉作用大大减弱。

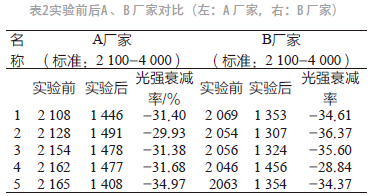

2.2 A厂家与B厂家对比试验

该款物料的B厂家(外部结构、类型完全相同)同样抽取物料进行试验验证,同步将A、B两个厂家物料放置在同一块板上进行验证,在温度、环境、与试验时间一致的情况之下进行试验验证,300 h后,测图4 A厂家实验后样品底部银焊盘异物EDX扫描试A、B厂家器件光强,同样呈现出30%左右的光衰,验证结果排除厂家生产制造问题。

图3 A厂家实验后样品

实验结束后对A、B厂家物料进行放大镜下查看,2个厂家均出现光衰过大情况,因此排除厂家生产制造问题。

2.3 对A、B厂家失效器件分析

上诉对器件实验后制品进行检测时,发现器件内部起反射作用的银焊盘表面被黑色物质覆盖,导致器件光强偏弱。

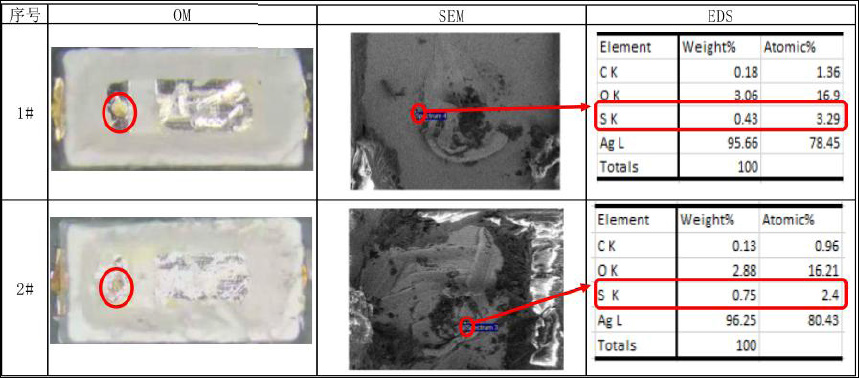

图4 A厂家实验后样品底部银焊盘异物EDX扫描

问题一:器件底部起反射作用的银焊盘表面被黑色异物覆盖

取所有失效器件银焊盘上的黑色物质进行EDX成分检测,发现其内部元素含有硫元素,使得表面Ag被S元素给S化,形成黑色的Ag2S,导致表面反射率降低。

问题二:封装硅胶内部增强光强的黄色荧光粉出现沉积

未安排实验的正常器件,内部硅胶中的荧光粉存在,目的是为了增强光强,但是荧光粉出现沉积导致器件光衰过大,其主要问题点在于荧光粉为何出现的沉积。

硅胶是一种高活性吸附材料,其耐高温、可塑性很强,因此用于高亮度的发光二极管中是一种首选材质。

强的吸附能力也有属于它的天敌,通过对实验过程和实验现象的核实排查,唯一造成硅胶的吸附能力失效的,就是S元素的存在。在高温条件下,S元素的进入密封硅胶中更加的容易,导致硅胶出现中毒现象,使得其吸附活性大大减弱。

对于以上2个问题的确认,可以确定S元素的存在造成了硅胶封装发光二极管光衰过大的结果,但是还需要进一步排查验证。

2.3.1 S元素的排除整改

对于贴片发光二极管做高温实验,使用胶布将器件粘贴在相应基板上,放入高温箱中进行300 h/125 ℃耐久试验。在整个过程中,S元素的出现主要有以下3个方面的影响:

1)粘贴器件的胶带中含有S元素,在高温烘烤下挥发出来进入;

2)装发光二极管的平板材质中含有S元素;

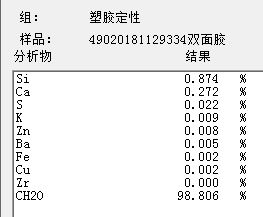

3)高温实验箱中的其它物品和环境中含有S元素。通过对胶带、板进行EDX成分测试发现(如图5),胶带的测试成分中含有0.022%的S元素,由于胶带与器件接触,因此S元素顺应着接触面渗入器件内部,导致器件硅胶中毒且底部银焊盘被硫化。

图5 底部粘贴双面胶元素定性测试

分析总结:S元素的存在导致器件内部相关物质发生化学反应产生质变和失效,促使硅胶类树脂封装贴片二极管在后续的验证与实验中,需要对S元素的存在进行相应防范,使得器件的耐久性、耐用性以及客户舒适性得到相应提高。

3 改效果评估及应用效果验证

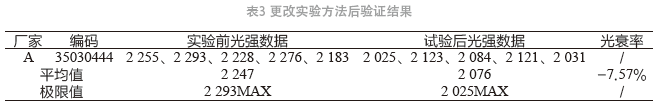

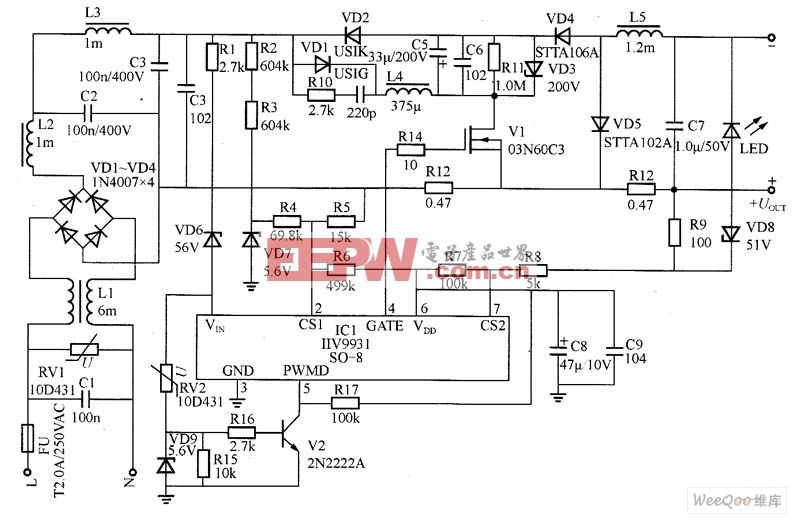

对于硅胶贴片发光二极管的整改对器件异常点进行专项排除整改,①不使用胶带对器件进行固定;②将器件放置于不锈钢杯中,避免接触一切S元素;③将加热的高温箱内其它器件清空,并敞开放置一定的时间,让空气进行置换,再进行加热(如图6)。

图6 改善后的实验验证方法

实验结果:实验结束后测试器件前后光强参数,其光衰率小于15%,符合相关技术图纸要求,验证有效。

总结:依据实验结果表明,器件实验前后光强变化不大,衰减度不足10%,小于标准值15%,符合相关技术管理规定,验证有效。

4 贴片硅胶封装发光二极管改善意义

本文结合失效现象,对硅胶封装贴片发光二极管的使用过程中的失效原因及失效机理分析,分析结果表明该种类贴片发光二极管在追求了高亮度的同时,也存在着自身的不足之处,通过一系列的实验对比验证,此种情况仅仅出现在硅胶封装器件上,对于其它非硅胶封装厂家编码实验前光强数据试验后光强数据光衰率的环氧树脂上,不存在此种问题。同时,该项目的成立也变相的衍生到其它硅胶树脂封装同步需要做好对S元素的防范。

通过对该器件的分析,使得在后续贴片器件完全替代插件类发光二极管的时候起了不可缺少的作用,从器件的源头、使用的环境对器件性能进行良好的保障。

参考文献:

[1] 李明.高亮度LED照明的安全性评价[D].杭州:浙江大学,2007.

(本文来源于《电子产品世界》杂志2020年8月期)

评论