工业4.0时代,智能制造“高开低走”痛点如何解决?

近日,2019国际工业智能及动力传动与自动化展览会在北京召开。

本文引用地址:https://www.eepw.com.cn/article/201905/400474.htm

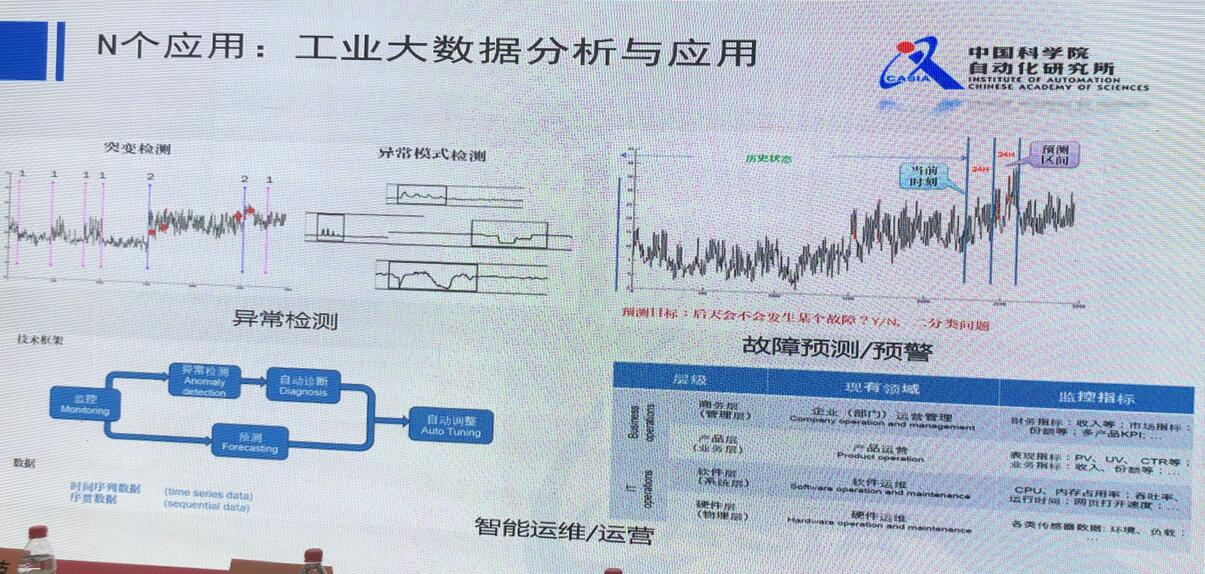

在由北京市海淀区人力资源公共服务中心和中国自动化学会复杂系统专委会联合主办,北京中广智联科技发展有限公司和汉诺威米兰展览(上海)有限公司承办的“智能工厂/数字化车间关键技术与应用专题论坛”上,中国科学院自动化研究所研究员曾隽芳为《电子产品世界》讲述了智能制造与智能生产管理理念及行业痛点的解决方法。

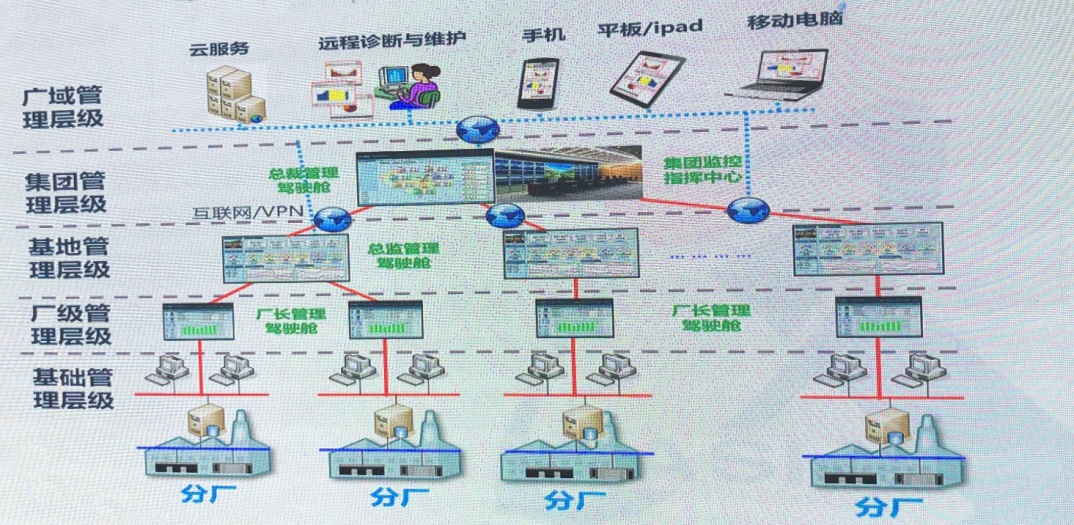

面向工业4.0,需要以加快企业的两化(信息化+自动化)深度融合,促进企业转型升级,提高资源利用效率为核心。充分应用精益生产管理、约束理论等管理理论、理念和工具,基于以工业物联网、云计算、工业大数据、互联网+、智能控制等为代表的新一代信息技术和智能制造先进技术。进一步提升企业生产管理过程的自动化、信息化以及智能化应用水平,建设智能工厂。

系统架构、MES成“坐标”

建设智能工厂目的主要涵盖过程与装备的自动化、决策与考核的科学化、系统与信息的集成化、信息与管理的数字化、管理与控制的模型化、过程与管理的可视化。

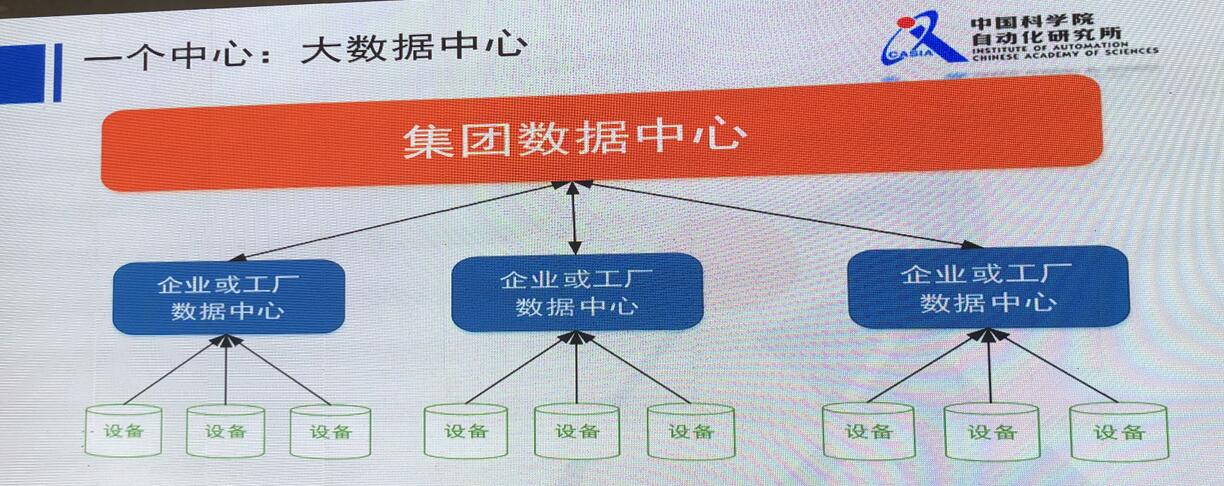

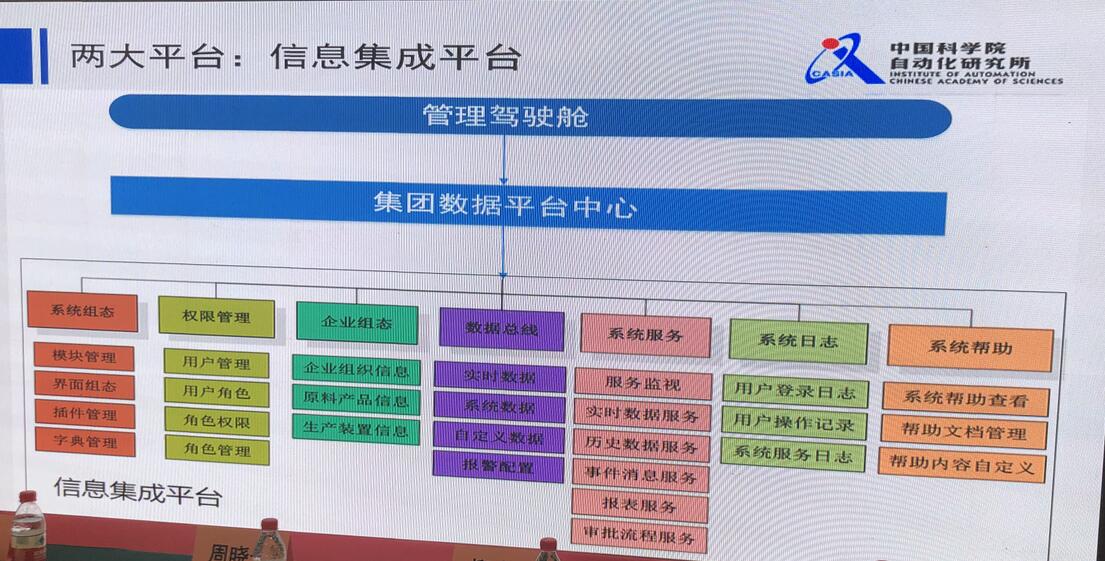

具体包括建设覆盖全场PLC、DCS、SIS等系统,实现对整个工艺过程和生产设备的检测与自动控制。利用大数据技术,对各应用系统的数据进行集中存储和分析,协助公司领导层及时发现问题、分析问题原因、进行风险预警,实现决策的科学化。建设企业信息集成平台,以MES为核心,向上支撑企业经营管理,向下与生产过程的事实数据高度集成,将各自独立的信息系统连接成为一个完整可靠和有效的整体。借助覆盖全厂的通信网络实现对生产过程的全面感知和对生产数据的实时采集,快速掌握生产运行情况,实现生产环境与信息系统的无缝对接,提升了管理人员对生产现场的感知力和监控能力。基于工厂模型构建碳化硅生产各类工艺、业务模型与规则,并与各种生产管理并于生产管理活动相匹配根据设计图纸搭建三维可视化工厂,并与生产工艺、设备信息、作业票、应急演练等功能进行集成,为生产操作和管理人员提供直接的业务场景展示。

三段规划优化流程

第一阶段:自动化。自动化改造(PLC/DCS控制; 产线机器换人、设备联网),网络建设(物联网、工业互联网);第二阶段:信息化。生产数据采集、 监控、显示和分析,能源及制造成本的实时统计,实现基础信息化生产管理平台;第三阶段:智能化。智能控制,优化排产和数据挖掘功能,异常判断,设备预测性维护,实现智能化生产管理系统。

做到重构企业的生产流程,与企业一起重构企业的生产流程,实现企业的扁平化高效的管理,从而使企业达到减少管理人员,提高人员效率的目的。

改变原来依靠经验进行生产操作的模式,实现各分厂或车间的自动生产指挥,并监控其执行过程,当产量、质量、成本发生变化,自动提示原因和可能的处理方法

通过数据分析和挖掘功能,找到分或车间的满足产量、质量.成本的最优运行参数,对企业生产和经营进行持续改进

一个中心、两个平台、三大系统、N个应用

1. 建立物料跟踪管理网络(物联网)实现物料跟踪;工位信息获取数据反馈与作业指导(生产看板与终端)。

2. 生产计划与BOM的获取、制定、下达、反馈、跟踪、统计;协同作业管理,监控配送信息,对生产过程进行指挥和干预。

3. 设备数据获取,实时监控,设备OEE指标计算、统计分析;能源数据获取,实时监控,能源消耗计算与分析。

4. 数据分析与异常判断智能调度及协同作业指导;工艺优化 与智能应用管理驾驶舱及手机APP应用

评论