浅析溶液浸入工艺制备全固态锂离子电池

随着锂离子电池技术的不断发展,对能量密度的追求也越来越高,在国家最新公布的的指导方针中提出,到2020年,动力电池的单体比能量要达到300Wh/kg,这一指标要在现有的锂离子电池体系上实现非常困难。在刚刚召开的第三届新型电池正负极材料技术估计论坛上,来自美国西北太平洋国家实验室的刘俊研究员提出,未来开发比能量达到500Wh/kg的电池主要有两种方法:高镍NCM和金属锂体系,另一个是锂硫电池体系,无论是采用那种办法,我们无法都无法避开金属锂。金属锂作为锂离子电池最大的问题是锂枝晶的产生和生长问题,目前虽然有研究显示醚类溶剂电解液能够有效的抑制锂枝晶的产生,但是由于醚类化合物的分解电压较低,并且具有很强的可燃性,因此难以在商业锂离子电池中应用,从目前来看,对于采用金属锂负极的锂离子电池而言,全固态电解质是较为可行的办法,固态电解质具有较高的弹性模量能够很好的抑制锂枝晶的产生和生长,因此能够有效的提高金属锂电池的循环寿命和安全性能。

本文引用地址:https://www.eepw.com.cn/article/201808/384812.htm目前固态电解质主要分为两大类:无机陶瓷电解质和有机聚合电解质,这其中以硫化物固体电解质最具吸引力,因为其具有高的锂离子电导率(10-2S/cm)和良好的柔性特点,但是硫化物固体电解质容易与极性溶剂发生反应,同时其微粒化的特征也会导致正负极匀浆困难。为了解决这一问题,来自韩国蔚山大学的Dong Hyeon Kim,提出了一种可以规模化制备全固态电池的新方法,该全固态电池的正负极均采用了传统锂离子电池电极结构,利用Li6PS5Cl(LPSCl)的乙醇或者0.4LiI-0.6Li4SnS4的甲醇溶液对传统的锂离子电池电极进行浸润,该电池表现出了较高的可逆容量,正极LiCoO2达到了141mAh/g,负极石墨材料则达到了364mAh/g(0.1C,30℃),同时该电池在100℃下,也表现出了很好的电化学性能,表明该电池具有很好的热稳定性和安全性。

传统的固态锂离子电池生产都需要采用较为繁复的干混过程混合活性物质、固态电解质和导电剂、粘结剂,但是在实际过程中我们更希望能够采用湿混工艺混合这些电极组份,但是由于固态电解质与极性溶剂具有较强的反应活性,因此传统的锂离子电池生产过程中采用的极性溶剂无法应用在全固态锂离子电池生产中,因此我们需要开发一种非极性溶剂用于全固态锂离子电池的生产,例如甲苯、二甲苯,同时传统的粘结剂,如PVDF、CMC、SBR等也不适合全固态电解质,因此还需要开发合适的粘结剂。此外,对于锂离子电池而言匀浆过程需要将三种物质混合均匀(活性物质、导电剂、粘结剂),而对于全固态电池,这其中还要加入固态电解质,不仅仅要考虑电极的电子导电性,还要兼顾电极的离子导电性。总的来说全固态电解质电极制备过程要远远比锂离子电池的电极制备复杂。

为了使全固态锂离子电池的电极各个组份能够均匀的混合,Dong Hyeon Kim等人首先利用传统工艺获得了锂离子电池电极极片,然后将固体电解质Li6PS5Cl和0.4LiI-0.6Li4SnS4分别制成乙醇和甲醇溶液,将锂离子电池极片浸入到上述溶液中,然后进行干燥和碾压,该工艺保证了固体电解质与活性物质之间均匀的混合,保证了电池良好的电化学性能。正极LiCoO2的可逆容量达到了141mAh/g,负极石墨材料则达到了364mAh/g(0.1C,30℃,半电池),同时该电池在100℃下,也表现出了很好的电化学性能,表明该电池具有很好的热稳定性和安全性。

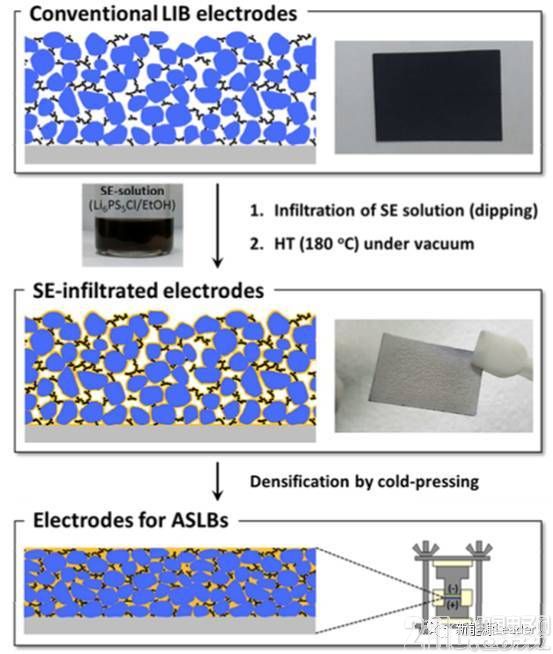

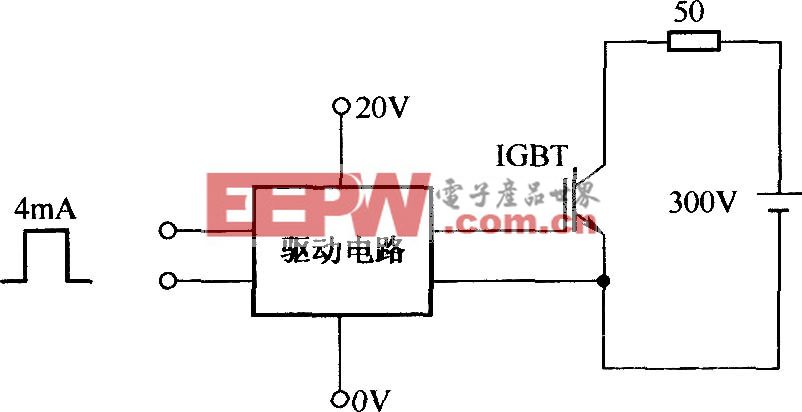

实验过程如下图所示,首先利用了传统的生产工艺获得正负极电极,然后将Li2S、P2S5和LiCl利用球磨混合均匀,然后将混合均匀的粉末溶解在乙醇之中,形成均一的溶液,再利用最开始涂布的电极吸收固体电解质溶液,然后在真空环境下进行干燥,除去溶剂,随后在真空环境,180℃下进行热处理,最后采用冷轧机在770MPa的压力下对上述电极进行碾压,降低电极的空隙率,提高离子电导率。

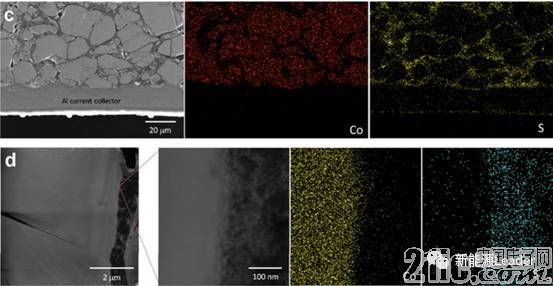

对上述制备的极片采用场发射显微镜SESEM和X射线能谱EDXS观察元素分布,结果如下图所示,可以看到,固体电解质很好的占据了活性物质颗粒之间的空间。

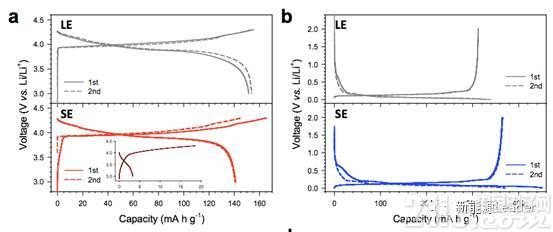

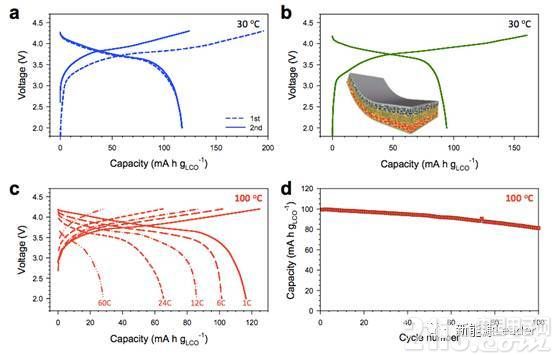

Dong Hyeon Kim将上述制备的正负极电极分别制成半电池进行电化学测试,测试结果如下图所示,从结果上我们看到,对于正极LCO材料,采用固体电解质的实验电池比容量为141mAh/g,而采用液体电解质的对照组比容量为154mAh/g,而对于负极石墨,采用固体电解质的实验电池的比容量为364mAh/g,采用液体电解质的对照组仅为312mAh/g,但是固态电解质电池的首效都较低(正极76.6%,负极80.7%),这与硫化物固体电解质在高电压和低电压下不稳定有关,首次充电的过程中,部分Li+不可逆的嵌入到固体电解质中,但是随后形成的惰性分解产物能够对固体电解质祈祷保护作用,防止其进一步分解。

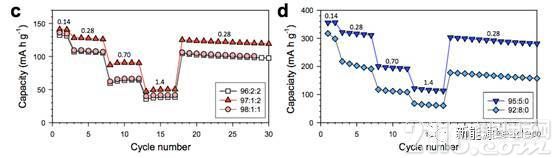

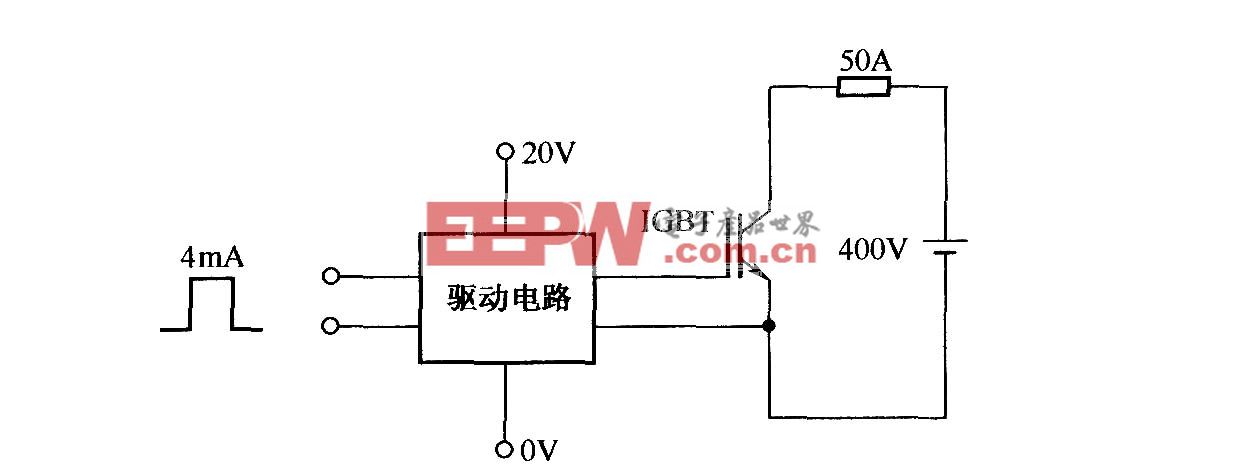

该固体电解质的倍率性能测试如下图所示,从结果来看,降低PVDF粘结剂的含量,可以有效的提升电池的倍率性能,这主要是因为较低的PVDF粘结剂含量,有助于提升固体电解质与活性物质之间的离子电导率,从而改善电池的倍率性能。但是降低导电剂SP的含量却会导致倍率性能下降,这可能是因为电极的电子导电性下降导致的。

循环测试表明,固态电解质电极的循环性能有所下降,0.5C循环50次容量保持率88.6%,相比之下,传统的液体电解质循环50次容量保持率为97.1%,这主要是由于固体电解质与LCO界面不稳定造成的,通过Al2O3可以有效的克服这一问题,经过包覆处理的电极循环50次容量保持率可达98.1%。

完成了上述测试后Dong Hyeon Kim还进行了全电池测试,正负极分别采用上述湿混工艺制备的固体电解质电极,隔膜采用了新型的柔性固体电解质-无纺布隔膜,厚度仅为70um,0.5C循环后容量保持率为95.9%。电池在100℃下6C循环100次容量保持率大道82%,这一温度远远超过了传统的锂离子电池的正常工作温度。

Dong Hyeon Kim开发的新型制备固态电池工艺,采用固态电解质溶液的方式获得了均匀的固态电解质电极,从而保证了电极良好的离子电导率,相比于传统的干混工艺制备固体电解质电极,电池的倍率性能和循环性能都有了较大的提升。同时该固态电解质电池能够在100℃下正常工作,表现出了优异的循环性能。同时采用无纺布+固体电解质的薄隔膜使得该固体电解质电池工艺能够更加方便的应用在传统的卷绕式电芯的生产中。

评论