PCB设计中高速背板设计过程

在“几大高速中的隐形杀手”中提到了“高速背板与高速背板”,那么高速背板是如何设计出来的,从头到尾会有哪些设计步骤,每个环节有哪些要点呢?本期案例分享做下概要的梳理。

本文引用地址:https://www.eepw.com.cn/article/201807/384698.htm高速背板设计流程

完整的高速背板设计流程,除了遵循IPD(产品集成开发)流程外,有一定的特殊性,区别于普通的硬件PCB模块开发流程,主要是因为背板与产品硬件架构强相关,除了与系统内的各个硬件模块都存在信号接口外,与整机机框结构设计也是关系紧密。

高速背板的设计流程主要包括以下设计环节:

高速背板设计流程各环节关键内容

关键技术论证

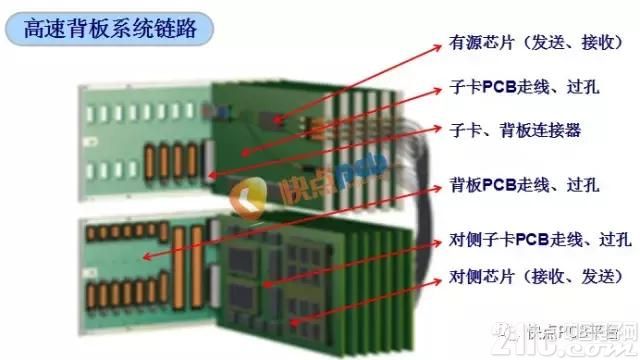

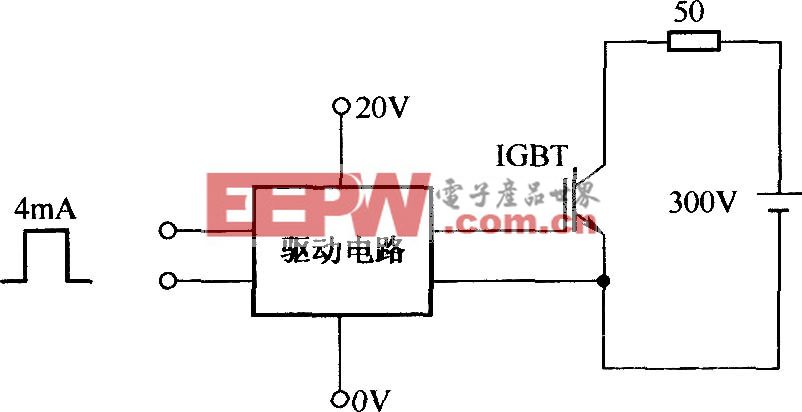

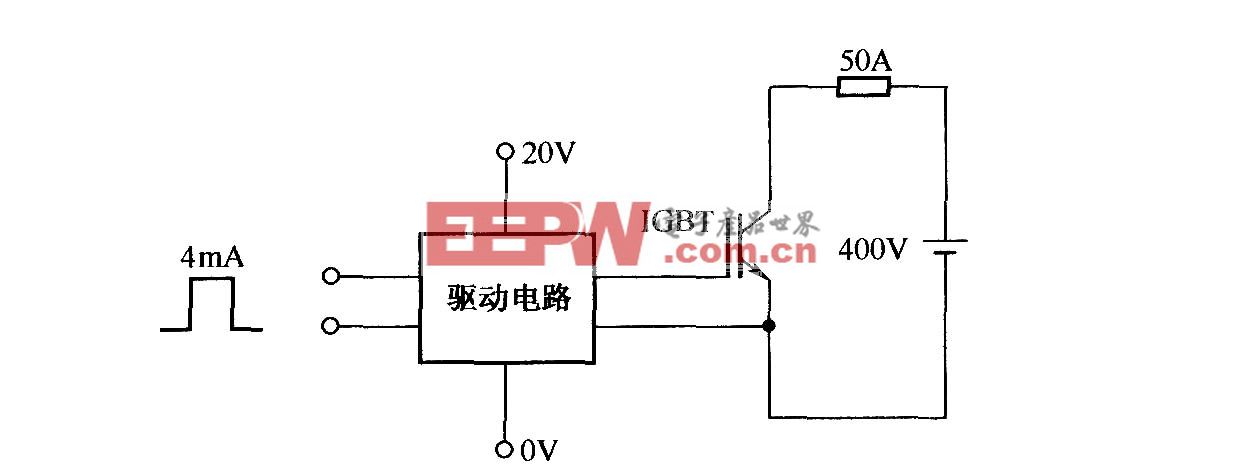

高速背板的设计除了关注背板PCBA设计要素以外,需要关注整个系统高速信号互连链路的设计,典型的高速信号链路参考下图:

因此需要前期做好充分技术论证,主要包括:

①芯片SerDes选型及高速信号驱动能力验证(仿真分析也可以提供参考结论,但是如果芯片SerDes有Demo板可供测试、那么更推荐测试验证)

②高速连接器的选型与验证(重点关注连接器的时域、频域指标,能否满足产品系统最高速信号传输的性能要求,一般通过设计“连接器SI测试板”的方式)

③PCB板材的选型(系统链路中包括两侧子卡的PCB走线及背板PCB走线,PCB板材性能直接影响链路损耗,需要确定合适规格的Low Dk/Df板材)

硬件架构设计

①系统各个单板模块的功能与数量

系统的整体数据交换容量决定了系统内业务子卡的单槽位数据容量及业务子卡的数量;

系统内其它子卡的数量,如核心交换子卡的数量、主控子卡的数量,整机电源模块/风扇控制模块的数量等。

②各个模块与背板连接的接口连接器具体型号与数量

根据信号数量的多少,决定各模块接口连接器的具体选型

③与整机机框设计相关的架构设计

子卡槽位间距、子卡结构导向设计方案、系统电源总功耗、系统散热风道设计等

总体设计方案

将前期关键技术论证及硬件架构设计确定的设计实现方案形成背板总体设计方案文档,同时做高速信号链路的前仿真分析

PINMAP设计

此阶段已经进入背板的详细设计实现阶段,由于背板在产品系统中与各个硬件功能子模块都存在信号接口,因此需要把所有接口信号在接口连接器上的定义方式做出明确的定义,类似于芯片管脚的PINMAP,背板PINMAP设计一方面需要重点关注高速接口信号的串扰控制(例如:信号间需要间隔1个GND信号还是2个GND信号);另一方面需要关注PCB Layout设计的可实现性(通常需要背板PCB布线是通顺的、高速背板层数通常比较高,如果信号定义扭曲会造成PCB设计层数成倍增加)。

原理图设计

背板的原理图设计相对简单,可以通过自行开发的软件工具脚本,将PINMAP直接转化为原理图。

PCB设计

前期设计工作做得到位,背板PCB设计实现通常没有太多难度,按照既定的布线规则进行连通即可,重点是系统电源的供电通流能力保障。

UT测试

背板UT单元测试,重点关注背板高速信号通道的SI性能,这时可能会用到连接器测试板做测试辅助。

系统集成测试

系统集成测试的过程会较长,因为背板本身与各个硬件子模块都有接口,不同排列组合下的测试场景会比较多,例如:交换子卡与业务子卡的通讯、主控子卡与业务子卡的通讯、主控子卡与整机子模块的通讯等等。

产品整机的测试,如:高低温、温度循环、可靠性等测试,也需要背板开发设计人员共同参与定位产品测试问题。

评论