物尽其用,教你便携式产品的省电方案

在许多诸如手机、智能电话、数字媒体播放器或数码相机等便携式产品的设计中正出现一种增加功能或提升性能的发展趋势。这通常是通过使用一些功能更为强大的处理器并添加更为复杂的模拟电路来实现,但其结果是使应用电路的功耗更高。通过增加电池容量可以满足日益增长的功耗需求,但这就需要更大容量的电池或者改进电池技术。通常,人们不会选择增大电池尺寸,因为外壳尺寸有限。由于当前电池技术的进步以及新型技术的发展并不能满足相同尺寸水平的高功耗要求,因此需要更多先进的电源管理电路。与此同时,对小型解决方案的需求使这种挑战变得更为棘手。

本文引用地址:https://www.eepw.com.cn/article/201710/367091.htm过去,为了获得要求的性能,只需使用数个线性稳压器即可。这些稳压器被直接连接至电池,以产生要求的系统电压轨。便携式产品中使用的许多电源管理单元只使用了一些线性稳压器来对功耗进行控制。当时已经运用的典型电池技术为3节NiCd或NiMH电池组。同时,这些化学特性已经几乎全部被单节锂离子电池所取代,因为这些锂离子电池具有更高的性能。随着许多应用对电流需求的增长,一些线性稳压器已经被更为昂贵却更加高效的降压转换器取而代之。诸如处理器内核和I/O的一些电源轨通常就是这样产生的。

由于线性稳压器和降压转换器仅能在其输入电压较高时对输出端电压进行调节,因此,如果电池电压降低至已编程的输出电压以下时,那么就需要将该系统关闭。一个线性稳压器的最小压降裕度或电感和开关上的压降裕度都必须加到输出电压之中。因此,对于一个来自一节锂电池的典型3.3V电压轨来说,系统关闭的典型电池电压为3.4V。当放电至3.0V时出现的剩余电量在此情况下将不会使用到。测量显示,当前锂离子电池中的剩余电量大约为10%。这就是说,能够利用这一剩余电量的任何电源管理解决方案都必须能够在一个高于降压转换器解决方案效率减去10%以后的效率下工作。换句话说,任何使用97%平均效率的降压转换器的替代解决方案都必须至少在一个比87%更高的平均效率下运行,以延长应用一次电池充电的运行时间。对于许多降压-升压转换器解决方案来说,这是一个巨大的挑战。SEPIC或反向解决方案的一般效率为经济可行解决方案85%的最大范围。为了获得这一效率,已经考虑使用诸如同步整流的多种提高效率的方法,同时这种解决方案的尺寸会比降压转换器大。4开关降压-升压转换中总是有2个开关同时开关,在一个非常优化的解决方案中,使用这种降压转换将会产生同样的效率(85%)。因此,从这一角度来看,使用一个降压-升压转换器并不能起作用,也正由于这个原因人们过去未曾考虑使用这种降压转换器。

但是,还存在一些其他的挑战。例如,手机在数据传输期间使用高电流脉冲来驱动其RF-PA。这些脉冲电流可以直接从电池获得,其可引起电池阻抗和电池连接器上额外的压降。由于低电源电压,这可能会使系统电压监控器在出现电流脉冲时关闭系统。手机中基于LED的相机闪光灯应用,或在媒体播放器应用中启动硬盘驱动器,都会在电池上产生类似的影响。由于老化或低温导致电池阻抗的增加使这些问题变得更为严重。在此情况下,降压-升压转换器可用于应对关键系统电压轨的电压降。这就使系统运行更加稳定可靠,同时还允许更低的电池电压放电。

除此以外,电池也正得到改进。通常,增加电池容量会伴随着使用更宽的输出电压范围。例如,利用未来的锂电池技术,电池可以被充电至高达4.5V,同时可以被放电低至2.3V。取一个中间电压3.4V,其就可以使电池容量相当大的一部分处于未使用状态。还有一些正处于开发阶段的电池技术将可以在3.4V电压以下出色地工作(例如Li-S)。

在此情况下,肯定会需要降压-升压转换。解决这一问题的一种简单方法是,生成一个较高的系统电压轨(例如5V),其可以用于生成所有系统电压轨,这些电压轨高于电池的截止电压。通过使用一个较大的高效升压转换器和级联降压转换器可以完成这一工作。总电源转换效率可以轻松地达到90%以上。不幸的是,更多的升压转换器需要更多的空间,而在便携式手持设备中通常并不具备这样的空间。

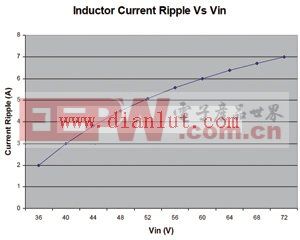

另外一个选择是使用一个降压-升压转换器来直接从电池生成系统电压轨。正如上面所述,电源转换效率是设计一款具有竞争力电源管理解决方案的关键因素。另一个重要的因素是解决方案的尺寸。考虑到这一点,基于SEPIC或反向拓扑结构的降压-升压转换解决方案并不适合,因为其需要更多较大体积的无源元件,而且通常效率较低。一个使用4个开关的单电感解决方案具有满足这些要求的最大潜能。但是,在一个简单驱动器方案中,其在运行中任何时候都有2个开关同时在工作,使用这种解决方案不但牺牲了效率,而且还提高了对于电感和开关尺寸的要求,因为存在流经这些组件较高的RMS电流。仅有源地驱动这些开关的一侧,意味着总是将该器件以一个降压或升压转换器来运行可以实现最高效率,同时较低的RSM电流还带来了最小的解决方案尺寸。在此情况下,降压和升压转换在两种拓扑结构均具有最高效率的工作点上得到完成。图1中效率与升压(TPS61020)和降压(TPS62046)转换器输入电压曲线的关系实例显示了这一情况。

图1 升压(TPS61025)和降压(TPS62046)转换器效率曲线与输入电压的关系曲线

图2显示了效率与一款诸如TPS63001的优化的降压-升压解决方案输入电压的关系曲线,其显示了这种控制方法的完美实施。

图2 降压-升压转换器TPS63000效率与输入电压的关系曲线

正如前面所预测的那样,当对独立升压和降压转换器的效率曲线进行讨论时,其在输入和输出电压接近时达到最高效率。由于这是最为可能的降压-升压运行状态,因此TPS63001完美地解决了该应用出现的一些问题。正如我们在图2中看到的一样,该优化控制方案可获得临界工作输入和输出电压状态下95%范围内的效率。TPS63001还可以用于延长由标准锂离子电池供电的应用的运行时间。只要在集成的安全电路允许的范围,将电池放电至3.0V或者甚至2.5V时将其完全充电,可以达到这一目标。图3显示了使用TPS63000将一节电池放电至2.5V的电源转换效率。同基于高性能降压转换器的电源解决方案(TPS62046)相比,两个转换器架构均使用相同负载的情况下,电池使用时间可以延长15%。

图3降压-升压和降压转换器在电池放电期间的效率

评论