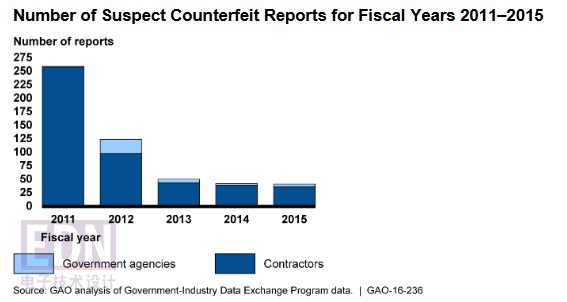

微波部件常见问题详细分析

随着科学技术的发展,电子产品内部器件的工作频率不断提高,微波部件在电子产品中的应用也越来越多,而在微波部件零件加工和部件装配过程中会经常遇到以下一些问题,严重影响微波部件的性能指标或者功能,降低了使用这些部件的电子产品等的稳定性及使用寿命。

本文引用地址:https://www.eepw.com.cn/article/201710/366552.htm1、腔体设计、加工

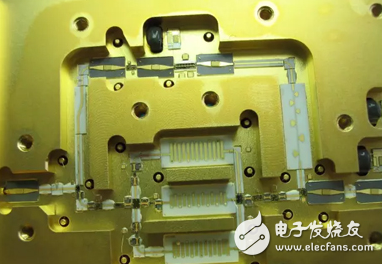

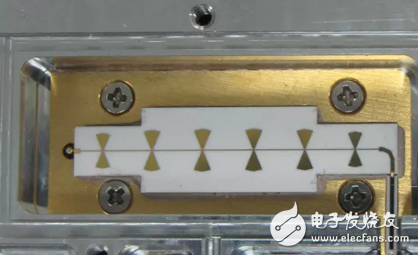

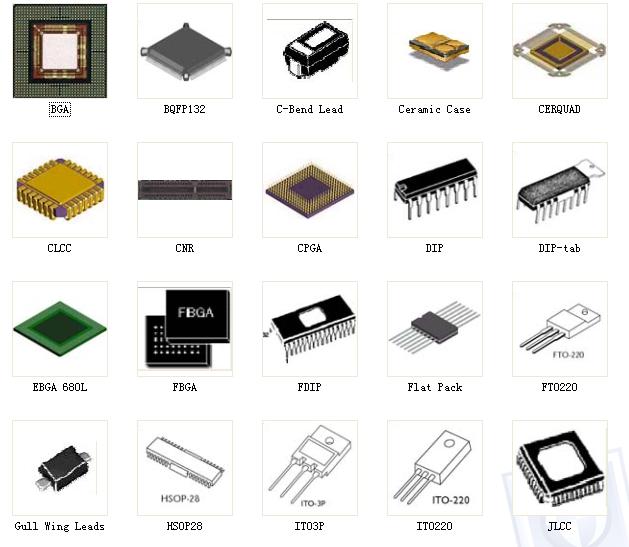

腔体作为微波部件的封装载体,对微波部件的电磁屏蔽、抗震动冲击、内部信号的传输和处理等诸多方面都有着重要的影响,微波部件中很多器件都是直接固定在腔体的内表面上,如图1所示。

图1、腔体组件

随着微波部件的内部集成度越来越高,腔体体积越做越小,腔体内部空间被尽可能充分利用的同时,腔体发生形变的概率和形变造成的损失也大大增加,若在微波部件零件加工或部件装配过程中腔体经常发生形变,就会导致零件不能使用或内部电路受损,轻则引起部件性能变差,重则内部器件损毁,部件完全失效。因此,腔体的形变应作为一个很重要的问题从设计、加工、装调等各个环节给予充分考量。而腔体之所以变形弯曲或扭曲主要由以下几个原因造成:

1.1、材料

目前我国在材料科学方面的研发,材料的生产加工等方面与国外先进技术还有不小的差距,尤其是在有色金属合金材料方面的差距更为明显,研发水平的滞后和落后的工艺设备导致国产材料在微观组织均匀性、机械强度、可加工性以及耐腐蚀性等方面都逊色于进口材料。一般在同样的加工环境下,进口材料的形变量要小于国产材料。例如我单位原来采用国产防锈铝板来加工某微波部件腔体,经常遇到腔体变形不能使用,而更换进口铝板后,在加工设备、刀具以及切削参数均不改变的情况下,腔体形变量大大减小,且零件的表面质量也改善不少,提高了零件和部件的合格率。因此,对于某些对腔体形变比较敏感的微波部件,可选用进口材料。

1.2、腔体结构设计

腔体尺寸越大,壁厚越薄的腔体越容易变形,这一点比较好理解。因此在设计时应尽量减小腔体内空腔的面积,必要时可以增加腔壁厚或加强筋,将内腔分成若干个小的区域,既增增加腔体强度,减小形变,又能防止电路之间的相互串扰。同时还可以运用ProE、Ansys等软件对腔体模型进行热学和力学方面的仿真分析,优化腔体结构,尽量减少腔体的形变量。

1.3、加工工艺

加工工艺的安排是否合理对腔体的最终合格成型有着相当大的影响。加工工艺既包括机加工设备、刀具、冷却方式以及主轴转速、进给量,粗加工和精加工的余量等工艺参数的选择,又包括合理和必要的工序安排,如对于有些易产生变形的腔体可在粗加工去除大部分切削余量后,插入时效处理工艺流程,以消除粗加工过程中产生的应力,然后再进行精密加工,减小腔体的形变量。表1是腔体常用材料的去应力时效处理方法。

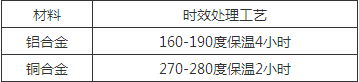

表1

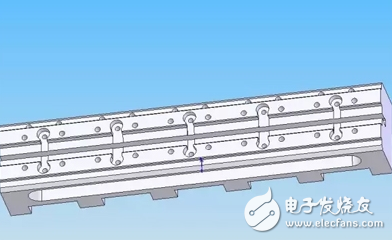

图2、传输线腔体

图2所示的零件根据加工过程中是否加入时效处理工序而得到的不同的结果,如表2所示。

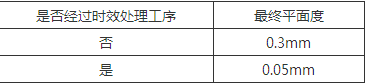

表2

(零件外形尺寸为100mmX20mmX20mm,材料为铅黄铜,加工过程除有无加入热处理工序有别外,其余加工环境均相同。)

2、微带片装配

在频率较高的微波部件中,微带片的使用相当广泛,而对于这类微波部件,微带片脱落或开裂是最常见的问题,微带片的脱落和断裂通常是由以下几种原因造成的:

1)、腔体变形发生弯曲或扭曲。

2)、腔体所用基材与微带片基片所用材料的热膨胀系数不一致。

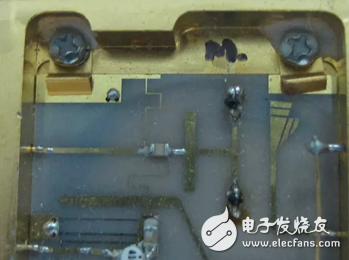

制作微带片常用材料有陶瓷片,宝石片以及微波复合介质板等,这些材料的热膨胀系数与其装入的腔体的热膨胀系数不一致,甚至相差很大,表3给出了一些常用材料的热膨胀系数。这样在遇到部件进行高低温存储或温度冲击时,二者的绝对伸缩量量相差太大,此时就会在微带片和腔体之间产生应力,如果此应力过大就会导致微带片脱落或断裂,如图3所示。

图3、微带片开裂脱落

表3

要避免出现这种问题,可采用以下几种方法:

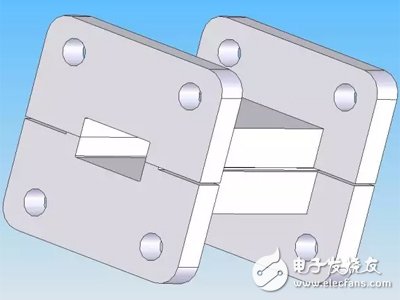

a. 在腔体和微带片之间增加与微带片热膨胀系数相近的金属材料(如可伐合金)制成的垫板作为过渡层,以缓冲热胀产生的应力,如图4所示。

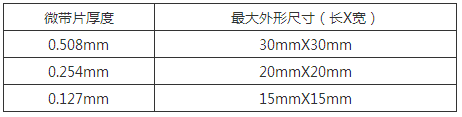

b. 微带片尺寸应尽可能的小,微带片越大,温差产生的绝对热胀量越大,微带片也就也容易脱离或断裂,因此,微带片的外形尺寸应尽可能的小,表4列出了几种不同厚度的微带片的建议最大外形尺寸,供参考。

表4

对于较大的微带电路,在不影响性能指标的前提下可采用多个微带片拼接,或采用柔性较好的材料,如微波复合介质板作为制作微带片的基材,既避免片子脱落或碎裂,又降低装配难度,提高生产效率。

图4、加装垫板

c. 采用弹性压片压紧微带片来进行固定,如图5所示。

图5、弹性压装

3、波导结合面

理想的波导腔是一个完全封闭的金属空腔,但由于加工工艺的限制或部件装配的需要,有些波导腔结构需分成两部分,然后再用螺钉组合装配在一起。而这样又会引入一个新的问题:由于加工误差和结构件的形变,两部分组合后,其结合面不能很好的接触,导致波导的电性能变差,不能满足指标要求。

要改善结合面的电接触性能,可采用下面几种方式。

1)、适当减小结合面的面积。

从加工的角度讲,面越大,平面度越难保证,因此为保证结合面更好的接触,可适当减小结合面的接触面积,如图6所示。这样,在螺钉施加同样的预紧力下,结合面单位面积上承受的力更大,能有效的减小两结合面的接触电阻。

图6、波导腔组合

2)、在两结合面之间加入柔性导电材料

在两结合面之间涂导电胶或焊锡膏,或者夹入软金属,如铟、金箔或紫铜箔等柔性导电材料,能有效的填充结合面之间的空隙,以减小接触电阻,从而提高波导传输腔的电性能。

3)、波导传输腔表面镀涂处理

波导传输腔的材料多为铜合金或者铝合金表面镀金,对于性能要求比较高的波导,其导电性能不特别理想,波导腔表面镀金或银能有效改善其导电性,尤其是表面镀银,能大幅减小信号在波导中传输的损耗。但需要注意的是镀银表面耐蚀性较差,如果长时间暴露在空气中,就容易氧化,变色发黄。

4)、采用焊接方式连接

采用焊接方式将法兰盘与波导管,或者是分开加工的波导腔组合在一起,也能改善结合面的电接触性能,但这种方法对焊接工艺水平有较高要求,尤其是要解决焊接时各部分如何定位以及如何减小因焊接时的高温导致的变形等问题。

本文讨论了微波部件的零件加工和部件装配调试中常见的一些问题,并给出解决方法,经实际生产验证,这些方法能有效提高微波组件的性能指标及可靠性,从而提高电子产品的整体指标和稳定性。

评论