基于风电系统单体变流器的结构应用设计

本文介绍了风电变流器核心组成部分的单体变流器在机柜结构设计中空间狭小、工作环境恶劣等特点,本文进行了结构设计分析。主要内容包括:单体变流器的组成布局、功率器件维护、结构受力,以及可维护性等。

1.引言

风电变流器主要在塔底甚至机舱内运行,大多数主机厂家都对变流器的外形体积有较为严格的限制。直接导致变流器的结构设计布局要足够的紧凑,且并能满足电气性能要求、散热要求、可装配性、现场可维护性、人员可操作性、经济性等[1].本文针对这些要求,对单体变流器的结构设计进行分析评估。

2.工作原理

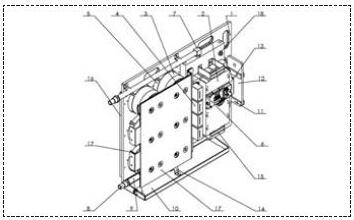

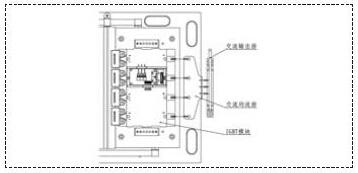

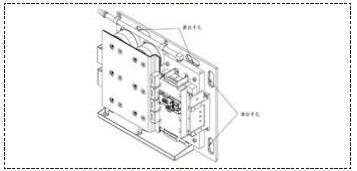

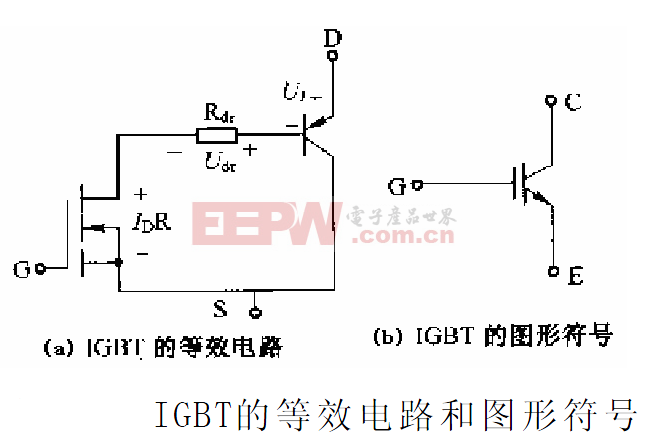

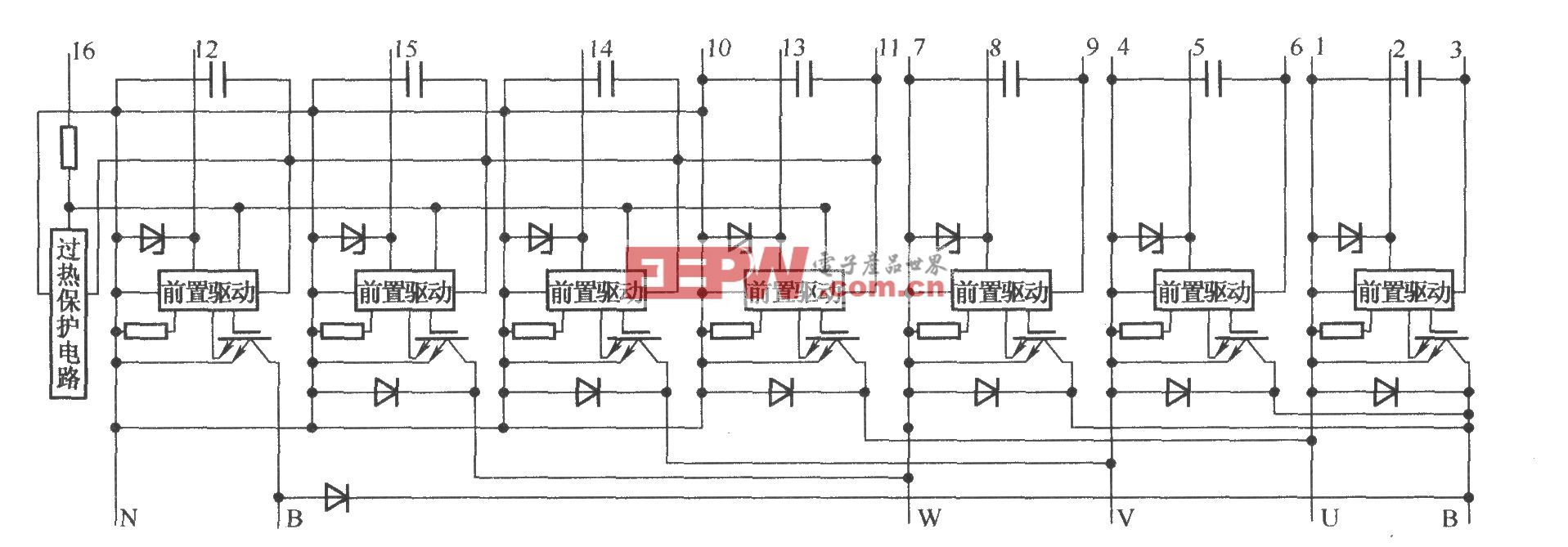

单体变流器内部结构图如图1所示。主要由IGBT、散热冷板和电容连接构成。IGBT是整个单体变流器的核心。IGBT以其输入阻抗高、开关速度快、通态压降低、阻断电压高、承受电流大等特点,已成为功率半导体器件发展的主流器件。本文示例所用的IGBT为德国SEMIKRON水冷,其型号为SKIIP2403,内部有4个IGBT功率元件组成,每个功率元件都反并联一个二极管,对其具有保护作用。

IGBT的控制是通过光电转换板,把外界的光信号转换成电信号,并由扁平电缆与IGBT相连来实现通信的。光纤有三路信号,一路为发送模块本身故障信号,模块无故障时,送出常亮光;另外两路为接收信号,一路为高电平,一路为低电平信号。另外IGBT的驱动电源为24V,IGBT的模块电流和温度可以由IGBT模块本身检测并送出,这些功能的实现也是通过扁平电缆完成的。

直流侧通过六个并联的电容与直流母排相连接,用来对直流侧的电压进行支撑,保证直流电压的稳定。支撑电容通过层叠母排连接,层叠母排为两层结构,中间是耐老化、耐腐蚀的绝缘物质,外覆绝缘包覆压合封边。

图1 器件布局图

3.设计准则

3.1总体器件布局

保证散热良好由于变流器的运行时发热量大,其大部分的热量由水冷板的冷却液带走,但依然会余留一部分热量在柜体内,加上母排等发热,而且大部分变流器空间相对紧凑,因此结构设计要充分考虑保证散热。

3.1.1敞开式设计

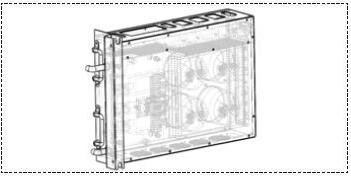

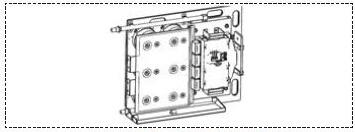

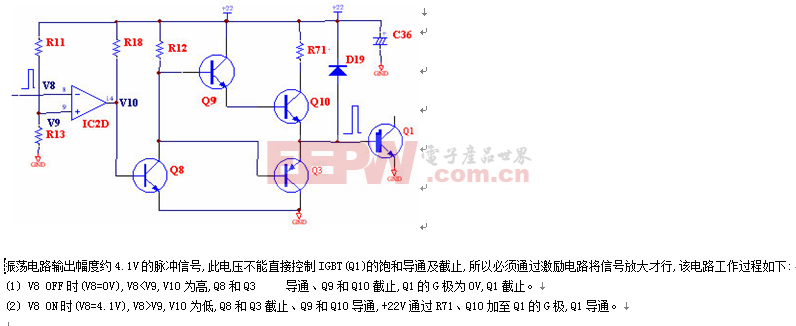

密闭式结构每个模块需要单独加装散热风扇以期能达到理想的散热效果,相较于密闭式的单体变流器(如图2),建议采用敞开式设计(如图1),这样,一方面有利于对发散原件(如IGBT和电容)的散热。一方面结构布局简单明了,拆装便宜,不仅具有经济性,更提高了加工生产过程的工作效率。

图2 密闭式单体变流器结构示意图

3.1.2竖立放置设计

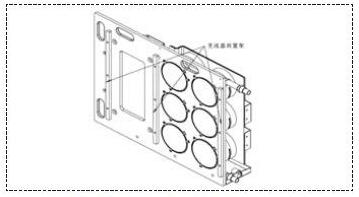

根据热气流由下至上的流动原则竖直放置单体变流器,保证单体变流器的自然散热的气流通畅。布置电容时,在空间允许的条件下,尽可能拉大电容的间距,以减小散热阻力。

3.2支撑电容布置

膜电容和铝电解电容是风电变流器中常用的两种支撑电容。因铝电解电容的耐压等级较低,需要对其大量的并串联,故其结构设计比较复杂,且其发热量大,使用寿命短,现已逐渐被膜电容取代。膜电容具有耐压能力高、使用寿命长、发热量少等诸多优点,在风电变流器中正被越来越广泛的应用。由于膜电容的额定工作电压可达1100V,在低压风电变流器中一般就不需要额外串联电容箱,简化了结构设计。作为直流侧支撑电容建议优先选用膜电容。

在电容布局设计时,要注意以下几个问题:

3.2.1多电容并联优于大容量的超级电容

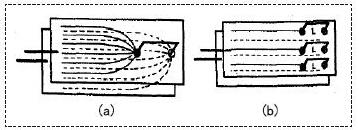

如图3(a)所示,大容量的超级电容的电流路径有交叉,高频磁场强,电感大,电流流向不佳;而采用多电容并联如图3(b)所示,正负极电流路径重叠,高频磁场被抵消,回路的电感得到降低,从而使电流流向得以改善[1].

图3

3.2.2电容的摆放方向

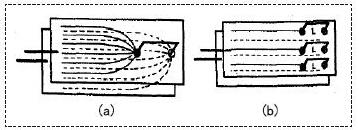

如图4所示,图(a)电容的正负极连线平行于电流流向,图(b)电容的正负极连线垂直于电流流向,两者电容摆放方向相差90o.此二者布局构成的电流路径的环路面积就大不相同。

图4 电容摆放方向差异图

环路面积越小,电感越小。显而易见,图(a)的环路面积小于图(b)的环路面积。图(a)合理,应采用此种电容摆放方式。

3.2.3对称布置电容

随着风机向更高功率等级发展,采用多个功率器件并联来实现功能要求的设计越来越广泛。设计采用多个功率器件并联,电容分布应相对于功率器件对称布置,一方面避免个别的电容因承受较大的电流而发热严重,另一方面有利于各功率器件的均流。

3.3电气件的软连接保护

变流器在运行中会出现振动的现象。结构设计中如果采用刚性连接会造成应力集中,减少器件的使用寿命,甚至造成伤害。设计考虑用软连接,降低预应力。

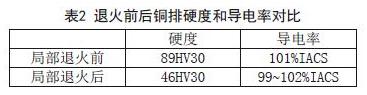

单体变流器的IGBT和电容刚性固定在安装基板上,IGBT直流侧与电容连接处较多,装配时容易产生预应力,设计使用层叠母排,铜排厚度1.5-2.5mm,设计时要求在引脚处进行退火处理,降低铜排的硬度,表2所示为退火前后铜排硬度和导电率的对比[2].

由上表得出,退火处理对铜排的导电率几乎没有影响,同时会大大降低铜排的硬度。在保证铜排良好的导电性能的同时,增加铜排弹性,降低铜排的硬度。

另外,IGBT模块和交流输出排均为刚性固定在安装基板上,导致IGBT模块与交流输出排之间存在刚性连接,如果使用硬铜排,会在变流器运行过程中不可避免的出现预应力,造成铜排发热,甚至烧坏铜排和器件。设计使用T型均流排,增加导流面积,可以采用厚度较小(本例为2mm)的铜板料,也对其采用退火处理,增加材料的弹性。保证其连接有效的同时,消除变流器运行引起的应力。

3.4保证均流

前面的电容布局设计中,提到电容布局应尽量相较于功率器件堆成布置,力保功率器件均流。

图6 均排流使用示意图

同样,单体变流器交流输出排在上出或下出输出电流的情况下,IGBT交流侧4个功率模块不均流现象明显。

设计用T型折弯均流排将IGBT交流侧4个出线端出来的电流汇流到T型的折弯区,然后再通过交流输出排流出,能较好的降低不均流现象。

3.5交、直流以及水路采用出线灵活

风电变流器各主机厂提出的机侧、网侧以及水路接口位置存在差异。故在设计结构时,应考虑单体变流器的结构对个主机厂的适应性。

图7 水管后出、交流排上出

图8 水管前出、交流排后出

首先,交流排为前出,可根据客户的设计需求更改上、下的两种出线方式。图7为交流排上出,图8为交流排下出。其次,水管进出线可前出和后出两种出线方式。图7为水管后出,图8为水管前出。这种设计可以通过简单的结构件安装方式的变化而达到电路和水路设计的变化。从而可以适用不同风电主机厂家。

图9 单体变流器水平放置底部示意图

图10 单体变流器手孔放置示意图

3.6可维护性设计

单体变流器重量较大(本例约为25KG),在装配、检验或是在现场故障检查的情况下,人工安装、拆卸存在一定困难。

设计中充分考虑单体变流器有变流器托架结构和变流器放置架结构,可使其竖直放置和水平放置(如图9所示),保证其在厂内装配、拆卸、运输及检查时的放置稳定。

另外,在其安装基板上开有4个80X30的跑道形手孔(如图10所示),便于工作人员在装配拆卸过程中,对其推拉和提升。

4.结束语

风电变流器的运行环境恶劣,风电变流器的运行不断曝露了一些问题。且随着技术的成熟,3MW、5MW等大功率风力发电机组也逐渐问世,单体变流器作为整个风电变流器的核心部分,其结构设计的合理性,是关乎整个变流器正常运行的重要保障,本文以上例浅谈了单体变流器结构设计的几个注意重点,望于读者有所借鉴。

评论