基于单片机的散体流量计的设计与开发

现有的固体测试技术还没有气、液两相深入和完善,尤其针对单一散状固体的动态测试技术还存在流动性等瓶颈问题。应用中对于科里奥利质量流量计的研究也较多,但通过查询国内外的研究成果来看,也仅应用于气、液两相流。国内比如2012年浙江大学王立军和胡亮研究的工业用科里奥利质量流量计,2013年北京航空航天大学郑德志对DN1型科氏力流量传感器做了仿真研究;国外比如2011年日本冈山大学Masahiro Kazahaya,在科里奥利质量流量计基础上建立一个数学模型进行误差分析,2012年荷兰特文特大学对微科氏质量流量传感器进行了优化研究。利用单片机结合微计算技术与测量技术,组成智能化的测量仪表,可以解决许多传统仪表不易完成的难题,同时可以简化仪表电路、提高可靠性、加快新产品开发速度。比如2014年海军潜艇学院的王宗亮,设计了一种V型气体流量计,利用单片机对气体的温度、压差和压力进行测量与换算后显示气体的流量。本文研究的散体流量计亦是基于单片机(SCM)技术,实现散状固体的在线测量,可以为后续应用中的流量大小控制提供基础,设计重点从传统模拟设计思路转向单片机模块化、单片机程序智能化开发和低功耗等设计的新思路。

本文引用地址:https://www.eepw.com.cn/article/201610/308692.htm1 流量计的总体结构与工作原理

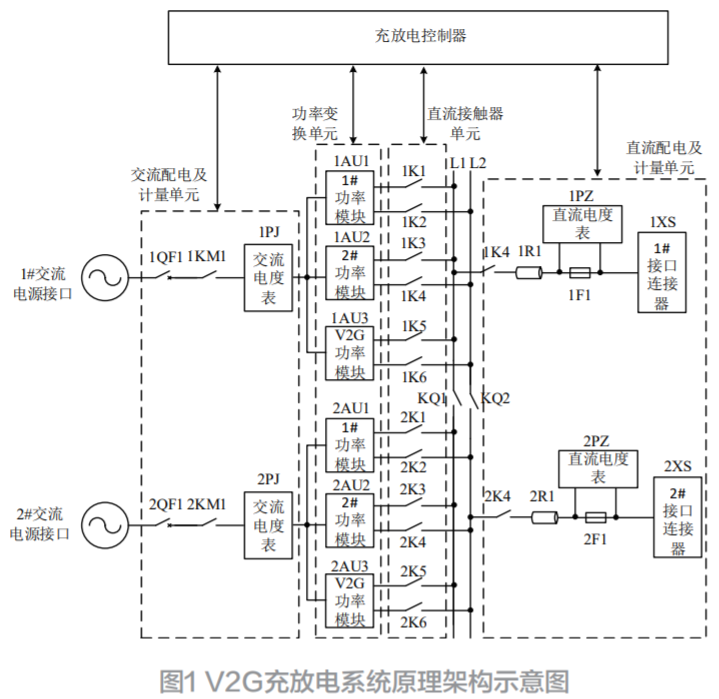

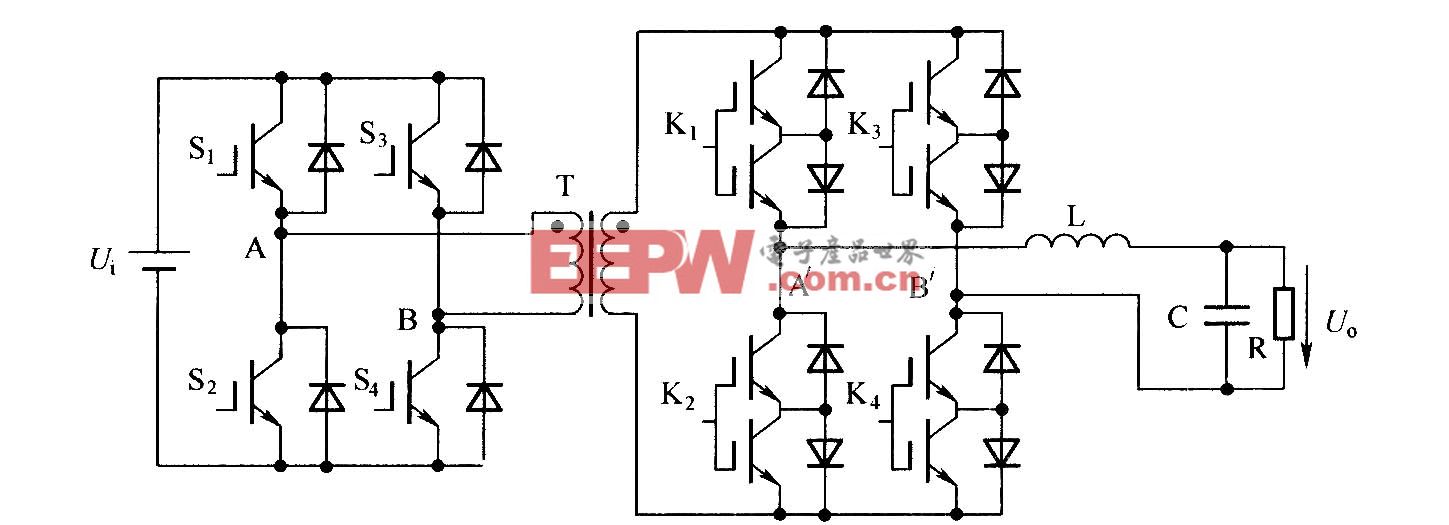

流量计主要以科氏力散体流量测量机构、转矩传感器、转速传感器和电动机为主要硬件的检测系统,如图1。当图1中测量机构的应变电桥电路检测到间接的流量信号,传输给集成放大器,然后将微弱电压信号放大,再经A/D转换,最后由单片机完成数据处理、计算,最后用数码管显示。

2 流量计硬件系统的设计

散体微粒在以某角速度转动的圆盘中除受到离心力及摩擦力外,还有垂直于其运动方向的科氏力,实际中要测量该力的反力矩,即为作用于驱动轴的力矩M为:

式中为测盘受力矩,Q为散体流量,ω为测盘角速度,r1、r2为叶片内半径、外半径。由式(1)可知,M与Q成正比。散体流量计的硬件系统主要由科氏力散体流量测量机构、电动机、转矩传感器、转速传感器等组成。散体流量测量机构主要由传动轴、导流锥和测轮3个核心零件组成,下面分别计算与设计它们的尺寸。

2.1 科氏力散体流量测量机构

1)轴的设计。设计中假定转动轴需要承受16 000 N·mm的额定转矩,材料选用40,且传动轴只受扭矩。按照扭转强度条件来计算,验证转轴直径是否满足强度条件:

式中:τmax为转轴最大剪应力,WP为抗扭截面模量,T为轴所受最大转矩,D为实心转轴直径。由机械设计手册,轴的许用扭转剪应力为35~55 MPa,这里选较小值[τ]=34 Mpa,由(3)式得轴径大小约为13.3 mm,取20 mm。轴右端开有键槽,与电动机相连,轴径D:

2)测轮的设计。利用测轮受到散体颗粒的科氏反力矩来间接计算散体流量,它的尺寸如图2所示,其中1是导向叶片、2是转向装置、3是驱动轴。

3)导流锥的设计。锥形导流体利用内螺纹与轴相连,在导流锥上部打了一个横向圆形通空,利用杆柱控制导流锥,如图3。

2.2 转矩的测量

轴转矩的测量采用应变型转矩传感器,将被测转矩传递到弹性元件上,根据其物理参数变化来测量转矩。在扭矩轴上,应变片组成差动全桥,要求输出电压正比于扭转轴所受的矩:

式中,U0为电桥输出电压,u为电源电压,k为应变片灵敏系数,μ为泊松系数,E为弹性模量,Wn为抗扭截面模量,M为所受扭矩。由已知k=2,u=5v,Wn=7.85x10-7。查表得:μ=0.28,E=210x109pa当Mmax=16Nm时,U0≈1.25x10-3v,在应变允许范围内得:

2.3 转速传感器的选用

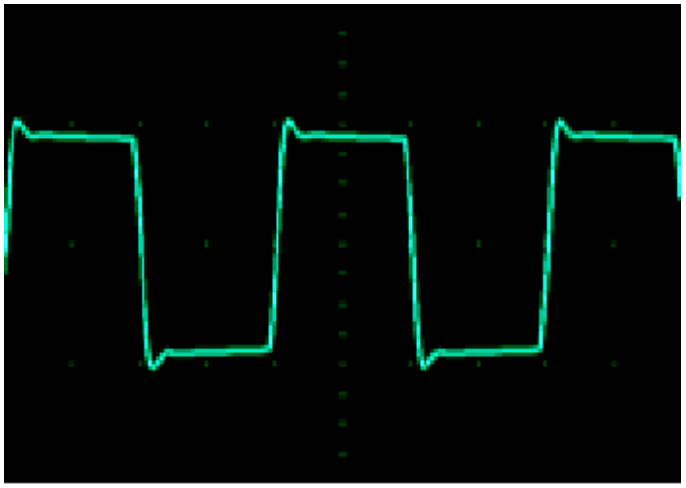

选用SZGB-6型光电转速传感器,它具有测量距离长、不受光线干扰,输出电平适应性好,能与各种数字显示仪配套和接口电路联接。光源光束照射到光敏元件上,接收反射回来的光束,被测器件连续旋转,每旋转一周光束扫过光敏元件一次,光敏元件就会产生一次脉冲信号,记录脉冲信号的频率或周期,就可计算回转轴的转速。

2.4 电机的选用

由前面知机构工作最大转矩为16 N·m,最大转速设为1 250 r/min,求得电动机所输出功率为2.15 kW。综合发热、过载和启动等因素,根据电动机输出功率选用YCT160 —4B变频电动机。

2.5 总体装配结构

硬件还需要散体物料的进料、出料等配套装置,图4为该流量计的三维效果。

3 流量计信号接收与显示系统的设计

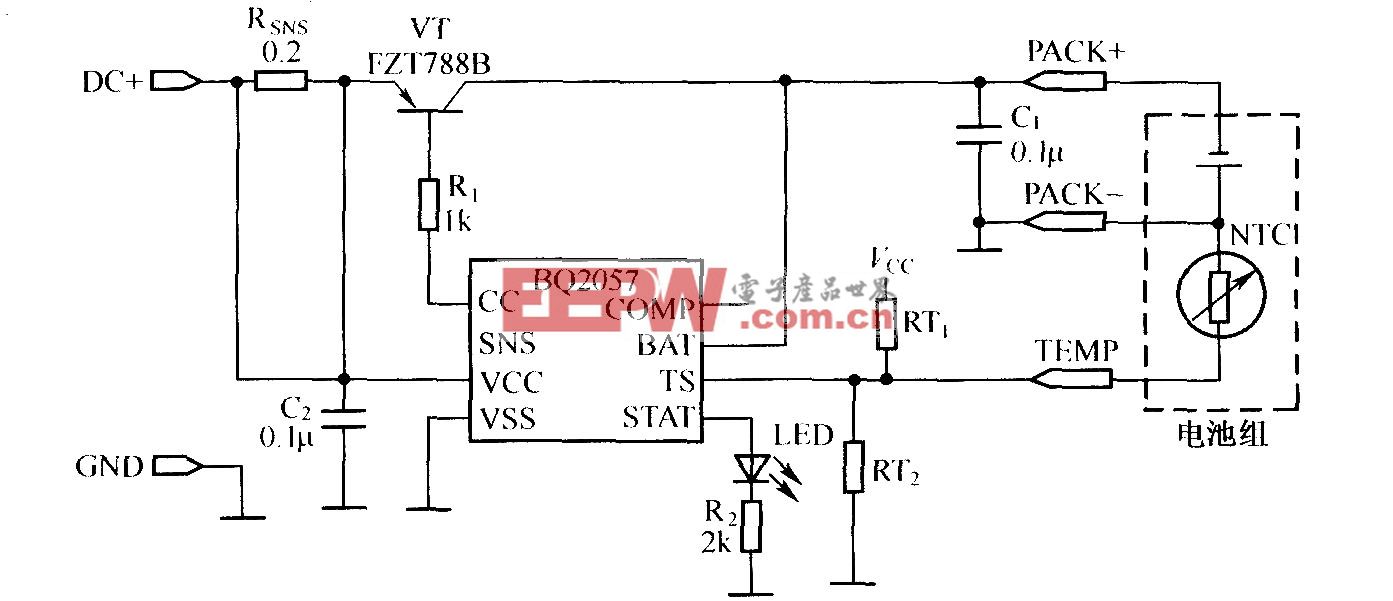

流量计后续的信号接收与显示系统主要由A/D转换器、整流放大器、单片机、数码二极显像管和软件部分等组成。单片机是系统核心,选用单片机AT89C51作为主控制器,它完成信号采集、计算和显示的协调工作。

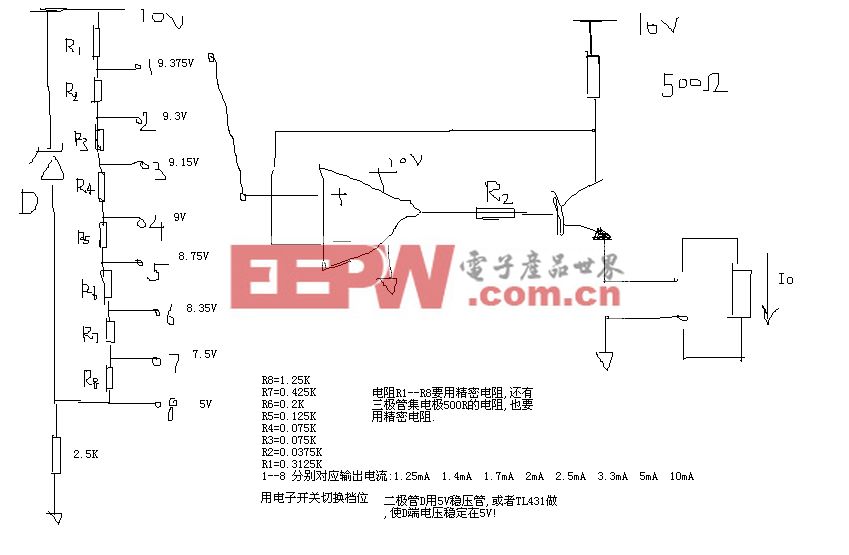

3.1 放大电路

整流放大选用AD624芯片,由系统中直流电桥输出0~1.25 mV的信号,信号处理板输入端为0~5 V的信号,放大倍数设为4 000倍。如果采用芯片内预设置增益,其放大倍数不在内设增益档位,须通过外部电阻器设定增益值,其阻值RG=40 kΩ/(G-1),当放大器增益G为4 000,RG≈10 Ω。为达到良好效果,在脚3与16之间连接低温度系数精密电阻器RG。

3.2 A/D转换

选用伟福单片机的ADC0809,电位器提供模拟量输入,编制A/D转换程序,模拟量转换为二进制数字量后.通过P1口输出到LED发光二极管显示。由于0809芯片没有片选信号输入端,因此必须通过时序分析。编写并执行程序,旋动实验系统上的电位器,观察LED状态变化。在正常工作中,ADC0809的分辨率为5 v/(256-1),这里即为19.6 mv。当传感器承受16 N·m的载荷,放大器输出为5 V,对应载荷为16 N·m/5 000 mV=0.003 2 N·m/Mv,ADC0809的分辨能力为19.6 mV×0.003 2 N·m/mV=0.062 72 N·m。

3.3 数码管显示

该显示电路以AT89C51为核心,外接一个锁存器SN74LS373N,再并联一排电阻,最后与数码管相连。A/D转换后的测量数据,先滤波及软件补偿,然后转换为BCD码送到操作面板在线显示。图5所示为由单片机系统组建的4位LED动态显示电路。

4 测量系统应用程序的开发与仿真

通过Proteus画原理图;在Keil uVision软件编写程序,运行程序,实现测量功能。这里选用Keil Cx51语言编译器,通过uVision3开发平台编写应用程序。测量系统的应用程序包括主程序模块、显示模块、外部中断模块等,流程如下图6所示。在主程序中首先对系统初始化,同时组织调用各子程序,按预定要求完成控制功能;显示模块,对所测的流量值进行显示;外部中断模块,要响应单片机的外部中断INT1,在系统运行过程中,经接收检测电路产生外中断信号传至单片机。软件仿真精度有限,而且不可能所有的器件都找得到相应的仿真模型,用开发板和仿真器是比较好选择。这样的仿真实验,从某种意义上讲,是弥补了实验和工程应用间脱节的现象。

5 流量计的测试与数据分析

前面从理论上推导了转矩与电信号之间的关系,由上式(1)和式(5)得:

这就得到了流量与电信号之间的正比关系。其中,是转速传感器所测得的实际转速,r为测轮半径0.2 m。电动机的转速n=1 000 r/min,即有Q=3.056x103U0,当最大扭力矩为16 N·m时,Q=3.82 kg/s。在实验中,以Q=GL/ωr2为仪表输入的真值,所得实验数据如下表1所示。在上面的实验中看到,小于0.10 N·m的力矩无实际应用意义,流量计不能有效测量。表2中测量值与流量真值之间的差值即为测量误差,取0.2~16 N·m量程范围内63个数值进行整理得误差样本均值和样本方差值。表1中的数据为流量计测量误差总体的一个样本,测量误差X在设计量程范围内满足要求。

6 结论

研究开发的散体流量计已达到预期目标和设计要求,其误差除个别值外均处于2%以下,测量精度的一致性较好,特别是流量较大时精度较高,对于直径较小的散体能够实现高精度的实时测量;由于散体物料与测轮间的摩擦或散体间的摩擦对测量几乎没有影响,抗外界干扰能力强,测量精度比较高,尤其是短期精度在10 s内精度可达1%以内,具有良好的介质动态适应性;它的运动部件结构简单,具有使用方便、日常维护工作量小等优点,在工业控制、能源计量和粮食生产等行业中有广泛应用价值。

评论