基于DSP的焊接电流检测系统设计

要对焊接质量进行精确控制的关键是焊接电流及其状态电流参数的在线检测。目前国内外测量电阻焊焊接电流有效值的方法有两大类,即模拟法和数字法。其中数字法中的逐点积分法检测精度高,得到了广泛的应用[2]。该方法会占用大量的CPU时间[3],随着计算机技术的发展,各种高速高性能处理芯片不断出现,因此本文设计了基于DSP的电流检测系统,它可以实现电流的快速准确检测。

1 系统硬件设计

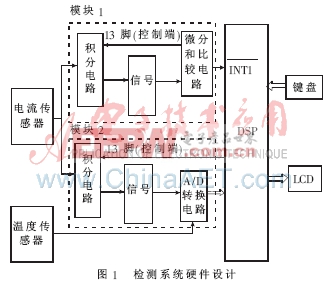

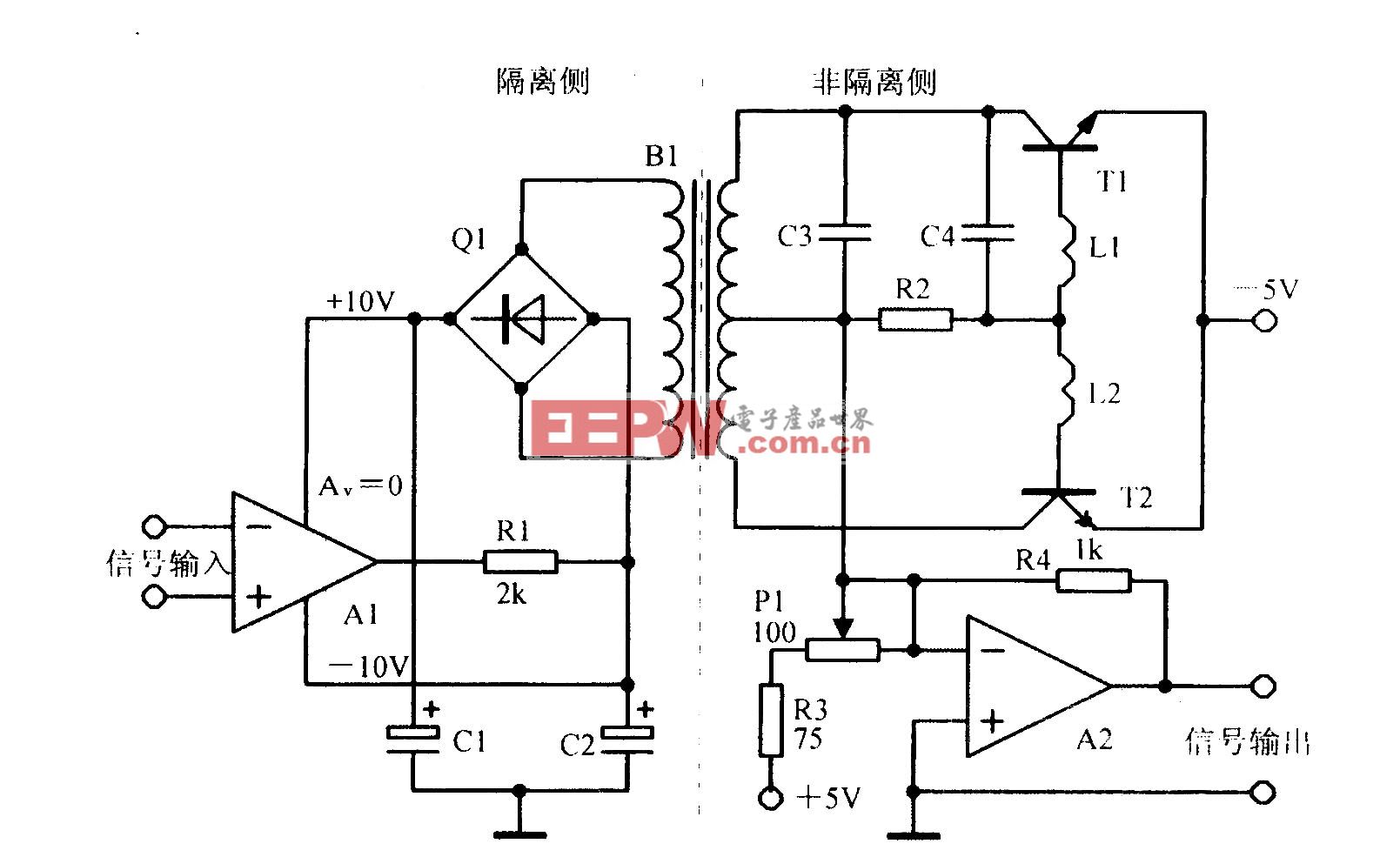

电流检测系统硬件结构如图1,本系统中采用了美国德州仪器公司(TI)的TMS320LF2812DSP 作为主控芯片,该处理器是目前国际上最先进、功能最强大的32位定点DSP芯片之一,它既具有数字信号的处理能力,又具有强大的事件管理能力和嵌入式控制能力。

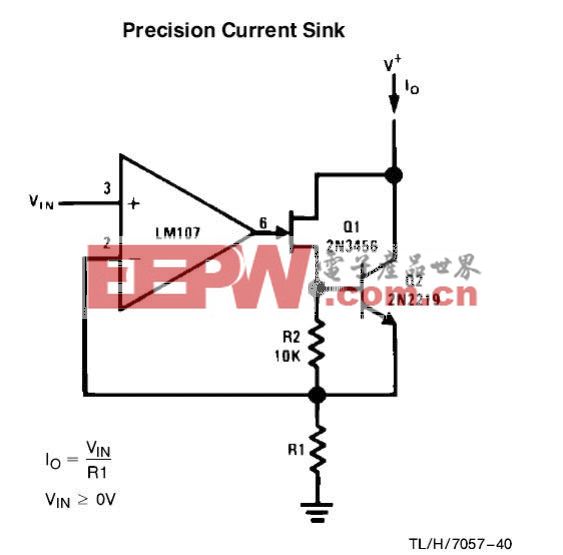

检测系统硬件由传感器模块、信号调理电路、A/D转换电路、DSP模块、键盘/LCD模块组成。系统的信号处理电路包含两个模块。模块1先对传感信号进行积分、信号调理后,通过微分和过零比较电路,用于电流信号的检测;模块2将传感器送来的信号进行积分、信号调理后,送到12位A/D转换器MAX191中,最后由DSP进行逐点积分检测计算,获得电流的有效值,因此模块2的主要作用是检测和处理电流数值,计算的结果送到LCD液晶显示屏显示。

在本系统中,A/D转换器的转换位数、分辨率、转换速度对检测系统的系统精度很重要。以往用单片机利用逐点积分法进行电阻焊焊接电流的检测时,模数转换大多采用8位数字输出的ADC0809模数转换器,它的分辨率仅为0.390 6%,转换时间约为100 μs,A/D转换误差和漏采误差都较大,造成测量精度低。为了节约转换时间、提高检测精度,拟采用12位逐次逼近式A/D转换器MAX191,它的分辨率为0.024 4%,其转换时间为7.5 μs,比ADC0809快大约13倍。用它进行模数转换,可提高分辨率,减小A/D转换误差,同时可以通过增加A/D采样次数来缩小采样间隔,减少漏采误差,可以保证高精度控制的要求。

系统采用霍尔传感器进行电流检测,霍尔传感器可以检测交直流电、电流瞬态峰值,可以隔离测量且可以应用在通信电源、电化学、电源电池监测、电焊机、电动机监测等场合[4-5],具有良好的通用性。但由于霍尔元件为磁感应元件,容易受环境温度影响,本系统通过在检测电路中添加一个温度传感器(图1)进行温度补偿,系统在检测前进行标定,通过测量环境温度,得到不同温度下霍尔元件的温度特性,则在检测时,DSP就能够根据不同的温度进行软件补偿,从而提高检测准确度。

2 系统软件设计

2.1 电流检测程序设计

由系统硬件设计可知,当检测系统的信号处理线路检测到有电流信号的时候,会向DSP的INT1发送一个触发信号,使DSP产生中断并调用中断服务程序(如图2)。中断服务程序先使积分电路的13脚控制端为低电平,使积分线路进行积分;将用于数据处理的寄存器清零;然后对A/D转换器进行数据采集;采集数据后进行温度补偿和电流值计算;再判断检测电流是否小于5H,如果小于,则认为电流此时为0,记录去零电流值用于初值补偿;如果不小于,则保存电流参数并继续检测。

基尔霍夫电流相关文章:基尔霍夫电流定律

评论