基于MODBUS总线的选矿计量网络监控系统开发

1.引言

本文引用地址:https://www.eepw.com.cn/article/162096.htm二十一世纪是信息主导的世纪,“数字化生存”已成为知识经济的标志。发达采矿国家的矿山信息化改造已迈出了坚实的步伐,如芬兰采矿业于1992年宣布的智能采矿技术方案,涉及采选矿实时过程控制,资源实时管理,矿山信息网建设,新机械应用和自动控制等28个专题。我国绝大多数矿山企业还处在劳动密集型阶段,信息化改造势在必行。钽是金属工业中的贵族,在抗腐蚀性、硬度、伸展性等方面都是金属中的佼佼者。现今计算机的精密部件、关键部位,都是钽在独当一面,钽铌也是“空间时代”的重要原料,在化工、机械、精密仪器、电子、电气、超导、国防科技领域,都离不开耐热、耐腐蚀的钽。江西宜春钽铌矿作为全国最大的钽铌原生矿,近年来运用新技术改造提升传统生产水平,以技术进步调整产品结构,更新采场钻机、铲装、运输设备,引入选矿自动化系统,从而降低成本,提高产品质量, 拓宽产品市场, 使企业出现新的活力。 本文对宜春钽铌矿选矿计量网络监控进行研究。

2.总线控制技术

现场总线控制系统是随着控制技术、 计算机技术、 通讯技术和网络技术等的成熟与发展,在实际生产需求的驱动下,基于现场总线技术的新型控制系统。

2.1现场总线的特点

现场总线也被称为开放式、数字化、多点通信的底层控制网络。20世纪 90 年代以来,各种现场总线的标准陆续形成,其中主要有Lonworks、CAN、PROFIBUS、MODBUS、FF、HART等协议标准。现场总线技术不仅是一种通信技术,它实际上融入了智能化仪表、计算机网络和开放系统互联(OSI)等技术的精粹。具有以下传统设备无法比拟的优点:

(1) 数字信号取代模拟信号,提高了抗干扰能力及对现场环境的适应性,提高了系统检测精度,缩短了控制周期。

(2) 实现现场设备智能化及功能自治,使基本过程控制、计算、处理等功能分散到现场设备中完成。

(3) 开放的总线系统使不同厂家的设备之间可实现互联与信息交换,提高了系统的互用性。

(4) 互联设备及系统间可实现一点对多点的数字通信,作到信息共享。

(5) 系统结构高度分散,使系统的危险性得到分散。同时系统结构的大大简化,降低了成本。

(6) 增加了非控制信息,如自诊断、组态及补偿信息等,实现了现场管理与控制的统一。

(7) 只需采用一根二芯通讯电缆,减少大量信号电缆、端子、控制柜等安装附件。从而使安装、维护难度与费用大大降低。

2.2 MODBUS总线

MODBUS是一种工业通信和分布式控制系统协议,由美国莫迪康公司(MODICON Inc. ) 推出。MODBUS协议定义的是一种数据帧结构,独立于物理层介质,所有控制器能够识别和使用,而不管设备通信的网络类型,因而具有非常良好的适用性。

MODBUS 的通信方式为主从方式。主方所发出的请求帧和从方所发出的应答帧都是以从方地址开头的。从方只读发给自己的指令,对以其他从方地址开头的报文不予理睬,并对接受到的正确的报文予以应答,这种一问一答的通信模式,大大提高了通信的正确率,而且使得 MODBUS 协议相对来说比较简单。MODBUS 协议也成了一种事实上的通用标准,因此大部分组态监控软件都免费支持MODNUS协议。 MODBUS有RTU(Remote Terminal Unit)和 ASCII 两种传送方式。本文采用的 RTU通信方式采用 CRC-16 位循环码冗余校验,即将整个字符串(不包括最后两个字节)按规定的方式进行移位并进行异或计算,计算结果存在字符串的最后两个字节内,并由接收方按同样的计算方法进行校验是否一致。这种校验方法对随机或突发差错造成的帧破坏有很好的检验效果。

3.计量监控系统的要求

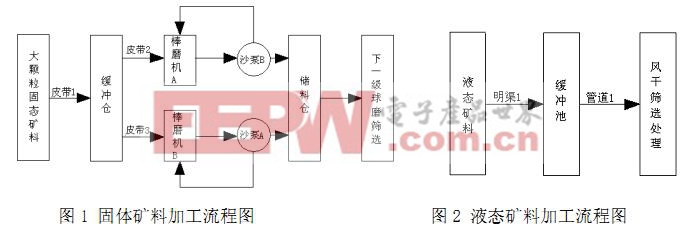

宜春钽铌矿包括采矿厂和选矿厂,采矿厂将原矿石经初步破碎后运输到选矿厂,选矿厂通过棒磨,球磨,磁选,筛选等工艺最终将钽铌矿选出来(流程图如图 1) 。还有一种矿料是液态的,它直接通过烘干再进行筛选(流程图如图 2) 。

在固体矿料生产加工过程中,要求能 24 小时准确测量皮带 2、3 上物料的流量、含水量及累计干重量等信息,以便进行内部的计量与考核,同时控制好皮带上物料的流量,若流量过大,棒磨机不能处理,则会导致物料堵塞,太小则降低棒磨机的生产效率,而且为了保证棒磨效率与出矿品位,需要控制加水量。而在液态矿料的生产加工过程中,要求能 24 小时准确测量管道 1 中液态矿料的浓度和流量以及累计干矿量,以便控制缓冲池阀门的开口大小。传统的做法是每隔一定的时间(如 30 分钟)取样烘干得到矿料的含水量,再用经验公式分析矿料流量。而若是液态矿浆则根据重量体积比的方法来计算浓度。这样的人工方法实时性太差,而且矿料流量有时变化相当大,因而不能准确测量出各种参数,重要的是不能在远程监控室中监控现场的流量,而生产线距离拉得很远(测点间距离近千米)以及现场的各种机器嘈杂声,各测点与控制点之间联系很困难,工人的工作条件也相当差。所以利用计算机测控技术以及现代传感技术研制一套新型的、功能完善的计量监控系统非常必要。需求的计量监控系统除完成上述检测与控制功能外,还要求:

1) 能同时进行多点计量监控,且一个计量点出现故障时,不影响其他计量点工作。

2) 能方便地进行系统的扩展;可以实现远距离通讯。

3) 能以 WEB 方式发布在矿局域网上,实现局域网监视。

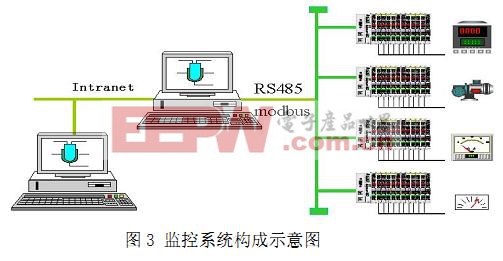

4.监控系统构成

考虑到系统要求以及现场总线监控系统的优点,采用了基于 MODBUS 总线的监控系统结构(如图3)。主控计算机采用工控机,现场主控计算机通过以态网连接到局域网,实现局域网上的监视。各现场站采用德国 WAGO 公司的 750-815 可编程 MODBUS 现场总线控制器,750-815 总线控制器系统最多可连接 99 个总线节点,系统可接最大 I/O 点数为 6000 点,通讯速率为 0.15Kbps~19.2Kbps,最大传输距离为 1200m。要准确地实现过程自动控制,系统要求数据的精确采集必不可少,系统中主要涉及的数据有固态矿料流量、水分,液态矿料浓度、流量,水流量,同时现场各数据采集点还提供二次仪表显示。主要数据采集设备分述如下:

4.1 固态矿料流量检测

考虑到钽铌矿固态矿料选矿现场空间狭小、湿度大,温度变化大、粉尘多、大功率电机电磁干扰严重、而矿料单一的情况,选用非接触式的核子称在线测量固态矿料的流量和累计量。核子称是根据物料对γ射线的吸收与物料质量厚度和质量吸收系数有关的原理工作的。与使用普遍的电子称相比,核子称有如下优点:

(1) 可进行非接触式在线测量,不受皮带磨损、张力、跑偏、冲击等因素的影响。

(2) 可在高温、多尘、强磁、强腐蚀环境中长期稳定运行。

(3) 它的结构简单,不对原设备进行改造,即可在线安装。

(4) 秤体近乎免维护。

评论