基于NI PXI Express平台的石油管复合挤毁试验机控制

应用领域:

本文引用地址:https://www.eepw.com.cn/article/159460.htm挑战:

石油管复合挤毁试验机用于对油管和套管施加轴向载荷(拉伸或压缩)、侧向弯曲、外压及内压,模拟石油管柱在井下所受复合载荷工况。该设备载荷大、压力高,试验危险性强;而且试验中需要同时控制多个子系统,完成多物理量闭环控制和数据同步采集。这二者对控制与数据采集系统整体稳定性、硬件功能及软件并行处理能力提出了严峻挑战。

应用方案:在控制与数据采集系统搭建中,采用NI X系列多功能卡和集传感器供桥、信号调理与采集功能一体的同步数据采集卡,配以工业数字I/O卡,插入8槽PXI-E机箱满足控制与数据采集通道要求。软件方面,利用LabVIEW 2011 软件开发平台的并行处理特长,完成多物理量并行闭环控制和数据同步采集。

使用的产品:

LabVIEW 2011 软件开发平台

PXIe-6363 X系列多功能卡

PXI-6515 工业数字I/O卡

PXIe-4330 应变与桥路传感器数据采集卡

PXIe-4353 热电偶数据采集卡

PXIe-8375x4 MXI光纤通讯卡

PCIe-8375x4 MXI光纤通讯卡

一、引言

套管、油管及钻柱构件(钻杆、钻铤、方钻杆等)统称油井管。油井管是石油工业的基础。据统计数据显示,油井每钻进1米,约需油井管62千克,其中套管48千克,油管10千克,钻杆3千克,钻铤0.5千克。油田装备资产中,油井管约占60%。而油井管在井下的服役条件极端恶劣。油管和套管管柱经常要承受上千个大气压的内压或外压,几百吨的拉伸或压缩载荷,还有高温及腐蚀介质侵蚀。油井管一旦在井下发生断裂掉井事故,会造成巨大的损失,甚至直接导致油井报废。油井管的质量和寿命直接决定了油井乃至油田的寿命。

油井管下井前必须经过一系列严格的检测试验以评估其性能,而石油管复合挤毁试验机则是这些试验的核心设备。复合挤毁试验机能够对油管和套管整管施加拉伸、压缩、弯曲、外压、内压、加热等多种载荷,模拟管柱在井下的实际工况。无论是按照标准评价油管和套管螺纹连接性能,还是在对特殊螺纹密封性、油井管在苛刻工况下力学行为的研究中,该试验机均发挥着不可替代的作用。

二、试验机组成与设计原则

石油管复合挤毁试验机的外观如图1所示。它的组成包括载荷框架、液压油源、高压水加压泵站、高压气加压泵站和控制与数据采集系统五个部分。

图1 石油管复合挤毁试验机

载荷框架主要包括轴向载荷台架和两个外压挤毁缸,起容纳试样功能。液压油源为轴向载荷和侧向弯曲液压缸提供动力。高压水加压泵站为外压挤毁缸注入高压水,使试样承受外压。高压气加压泵站为试样内部注入高压气体,使试样承受内压。控制与数据采集系统调配上述四部分工作,同时采集试验过程中的多物理量数据反馈。

三、控制与数据采集系统功能与硬件搭建

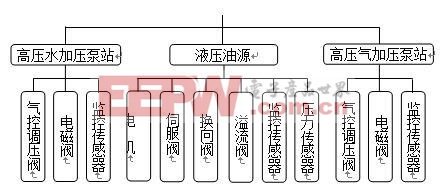

控制与数据采集系统需要监视液压油源、高压水加压泵站和高压气加压泵站三者的工作状态,控制试样所受轴向载荷、侧向弯曲、内压及外压的大小和加载速率。系统需要控制的子系统和部件如图2所示。

液压油源中的电机带动柱塞泵或齿轮泵提供动力。换向阀起通断开关作用。溢流阀调节系统压力,安全溢流。伺服阀控制轴向载荷大液压缸和两个侧向弯曲小液压缸。伺服阀通过调节液压缸两腔压力,实现载荷或位移闭环控制,为试样施加轴向载荷及侧向弯曲载荷。同时,油源上还装有油箱液位传感器、温度传感器。大液压缸两腔装有高精度压力传感器。所有管路连接油箱的吸油、回油口都装有带数字信号反馈的油滤。

高压水加压泵站与高压气加压泵站类似。两个电控调压阀分别调节泵头入口压缩空气压力和卸压阀压力,从而控制试样内压和外压的升降。多个电磁阀分别控制泵的开关与保压气控阀通断。监控传感器反馈入口压缩空气压力和管路内压力,保证泵站安全。

除去控制上述执行元件外,系统还需要采集试验过程中试样的压力、力、位移、应变、温度等传感器反馈信号。

图2 控制子系统与部件图

如上所述,控制与数据采集系统需要同时具备模拟量输入和输出(AI和AO)、数字量输入和输出(DI和DO)以及多物理量数据采集通道。复合挤毁试验载荷大、压力高,试验危险性强,要求控制与数据采集系统安装位置尽量远离危险源且工作稳定性高。

考虑到上述因素,在系统搭建中采用基于NI PXI-E平台的集中式控制与数据采集方式。将控制与数据采集系统的所有硬件安装在一台现场主控制柜中。控制柜位于试验地坑角落中,距离试样8米左右。主控制柜中的PXIe-1082 8槽3U机箱通过PXIe-8375x4和PCIe-8375x4 MIX卡连接30米光纤与控制室内的工业控制计算机通讯,实现远程操控。这种架构方式有以下三个优点:

(1)试验过程中人员安全性高。试验中操作人员处于控制室中,与试样直线距离超过20米。

(2)保证系统硬件安全。控制与数据采集系统的所有硬件安装在现场主控制柜中。与分布式控制与数据采集方式相比,虽然增加了主控制柜内接线工作量,但减少了软件接口,同时降低了因执行机构失控造成系统硬件损坏的概率。

(3)数据稳定性提高。试验中多数传感器安装在试样上,如果数据采集系统距离试样太远,传感器连接导线过长,干扰和噪音会影响信号质量。特别是试验机液压油源中配有大功率电机和变频器,多个传感器反馈信号为毫伏级电压,更会加剧长导线的影响。因此,主控制柜必须放置在试验地坑中而不是控制室内。而主控制柜中的PXIe机箱通过MIX通讯卡和光纤与控制室内的工业控制计算机连接,数据传输速度快且稳定性高。

评论