基于NI PXI Express平台的石油管复合挤毁试验机控制

除去上述优点,这种架构方式唯一需要注意的是MIX通讯卡与工业控制计算机的兼容性。

板卡选择中,仅选用以下4种6块板卡即可满足系统控制和数据采集通道需求:

PXIe-6363 X系列多功能卡1块。这块板卡功能强大,带有32路正负10 伏模拟输入,4路正负10伏模拟输出,48路5伏数字I/O和4路32位计数器。系统中使用正负10伏模拟输入功能接入所有执行子系统监控传感器信号,使用正负10伏模拟输出控制液压油源、高压水加压泵站和高压气加压泵站中的气控调压阀等执行元件。5伏数字I/O和32位计数器功能未使用。

PXI-6515数字I/O卡1块。这是一块32通道24伏工业数字I/O卡,它的数字输出功能用来控制所有中间继电器通断,根据试验步骤开启或关闭电机、泵及所有阀件;数字输入功能收集油滤、紧急停止按钮的状态信号。

PXIe-4330应变与桥路传感器数据采集卡3块。该数据采集卡集传感器供电与信号调理、采集于一体,能为传感器提供0.625伏到10伏的供电。这一供电范围涵盖了应变采集常用的2伏和3.3伏以及高精度压力传感器常用的10伏,使系统无须再为传感器另配线性电源。3块采集卡中的1块8个通道用来采集液压缸两腔压力和试样内压及外压,同时为外接位移传感器和力传感器预留通道。剩余2块采集卡实现16通道1/4桥应变高速同步采集(采样频率最高达25kHz)。

PXIe-4353热电偶数据采集卡1块。这块采集卡含有32个采集通道,其中8个通道内置冷端补偿。采集卡支持J、K、T、E、N、B、R和S共8个类型的热电偶,涵盖了石油管试验中常用的J、K两种类型热电偶。试验中试样温度变化较慢,因此最高90Hz的采样频率也足以满足使用需求。

四、软件实现与现场成果

软件编写中,充分利用了LabVIEW 2011 软件开发平台的并行处理特长,令以下三个循环同时运行:

(1)液压油源、高压水加压泵站、高压气加压泵站控制与多物理量数据采集循环;

(2)前面板操作响应循环;

(3)界面显示与刷新循环;

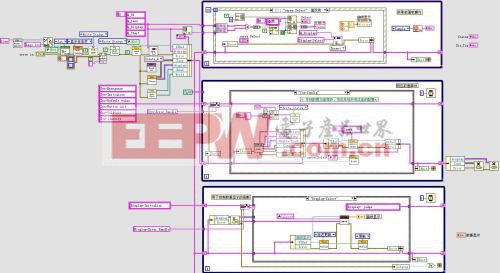

软件源代码如图3所示。

图3 LabVIEW软件源代码

其中,液压油源、高压水加压泵站、高压气加压泵站的控制程序同样并行运行,保证执行机构能够同时给试样施加轴向载荷、侧向弯曲以及内压和外压。

软件主界面如图4所示。进入软件主界面后,系统自动检测板卡状态。这部分功能利用板卡驱动编写。如果板卡状态异常则锁定界面,使后续操作无法完成,保证试验安全。

图4 软件主界面

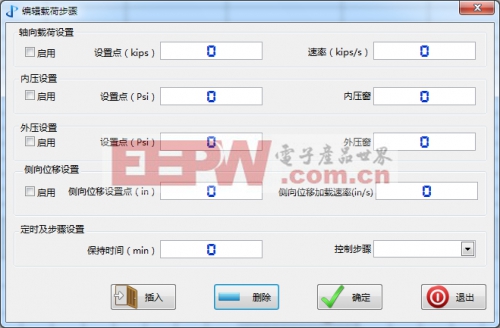

其后开始试验参数配置。配置过程包括输入试样信息、传感器配置、载荷步骤设置(如图5)、应变与热电偶采集配置等。每完成一步配置,点击下一步,直到配置完成。这种锁定的顺序过程可以避免因某步信息未输入而默认使用上次试验配置的情况。

图5 载荷步骤设置

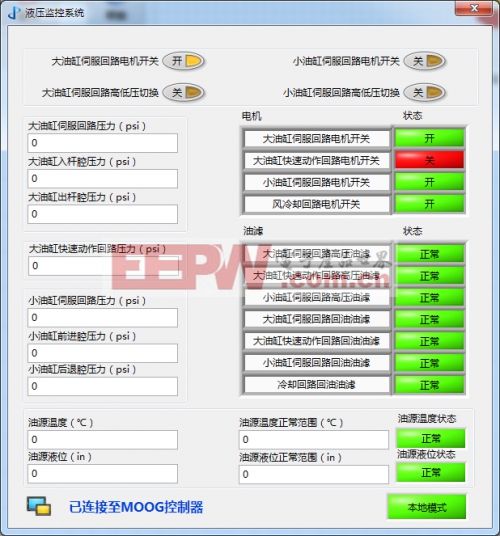

试验参数配置完成后,点击软件主界面上的“开始”按钮,此时弹出窗口,要求操作人员输入存盘路径和文件名,保存数据文件和配置文件,便于数据回放和下次调用。开始试验后,弹出液压系统、高压水加压系统、高压气加压系统监控界面,如图6至图8所示。界面上包含所有执行元件的启停开关与工作状态,以及监控传感器的反馈值,替代了硬件指示灯、按钮以及传统的二次仪表。

图6 液压系统监控界面

图7 高压水加压系统监控界面

图8 高压气加压系统监控界面

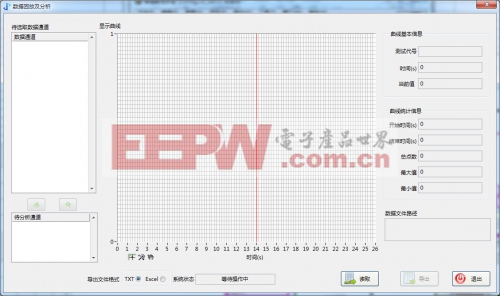

试验结束后进入数据回放界面(图9),能够查看试验数据并完成简单的数据分析和导出。

图9 数据回放界面

PXIe-1082 8槽3U机箱在现场主控制柜内的安装如图10和图11所示。考虑到机箱发热较大,将其安装在主控制柜顶部,并且在控制柜侧板安装外挂式空调。

图10 现场主控制柜实拍图片

图11 PXIe-1082机箱在主控制柜内安装图

五、总结

使用NI PXI-E平台完成了石油管复合挤毁试验机的控制与数据采集系统搭建。硬件方面充分利用NI板卡的多种功能,用尽可能少的板卡搭建集中式控制与数据采集系统,满足系统整体稳定性要求。软件方面,利用LabVIEW 2011 软件开发平台的并行处理特长,完成多物理量并行闭环控制和数据同步采集。

评论