钢水成分传感器及其应用进展

电炉上应用氧传感器的目的是根据氧含量计算碳含量并确定脱氧剂的添加量。需要注意的是氧传感器测定的是氧活度,而实际工艺过程的[C][O]积受多种过程参数影响,如C/O2喷吹效率或者局部有未熔化的废钢等。各种实际炼钢过程的[C][O]积数值也不尽相同,使用时要注意根据工艺经验来选取。

2. 钢包精炼中钢水氧含量测定

钢水注入钢包后使用氧传感器测定钢水中的氧含量可以确定脱氧剂加入量、确认脱氧效果,如果辅以渣中FeO活度传感器[18],可以控制精炼渣调渣剂的添加、控制精炼脱硫过程和钢水洁净度,防止水口堵塞。

3. RH真空精炼脱氢过程的动态控制

常规的取样分析无法准确知道过程中氢含量的变化情况。住友金属工业公司在鹿岛钢厂采用Hydris作为氢传感器对RH脱氢过程进行了动态控制实验。[19]钢包容量为270t,真空装置有3台增压机,2个喷射器,四台水泵。真空容量是0.5托1000kg/h, 1.0托1500kg/h,10托5000kg/h。Hydris的设置见图5。

图5 用HYDRIS检测RH真空脱氢的设置

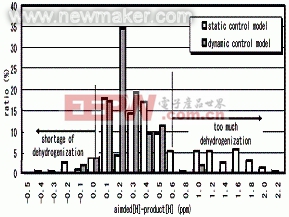

图6 静态控制与动态控制的RH脱氢效果比较

表1 动态脱氢控制缩短处理时间的效果

年美国CitiSteel在用Hydris测定钢中氢含量的过程中发现,中间包钢水在稳态铸造期间其中氢含量随当时的空气露点升高而升高,最大变化量在2~3ppm[H]。添加脱氧剂、钢包热循环次数、连铸的不同阶段钢中氢含量都有不同的变化[20]。

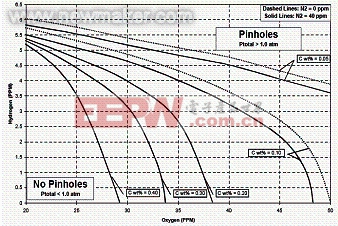

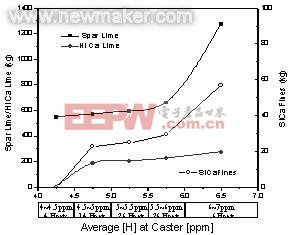

实际上钢中溶解的[N]、[H]、[O]在钢凝固过程中因温度降低而过饱和析出气体,这些气体的总压大于大气压时便会产生针孔、气泡等缺陷。根据热力学原理,可以给出不同碳含量的钢种形成针孔的[N]、[O]含量区间,如图7所示[21]。

图7 含氮0~40ppm,氧20ppm~50ppm,不同含碳量的钢在凝固终点出现针孔的条件

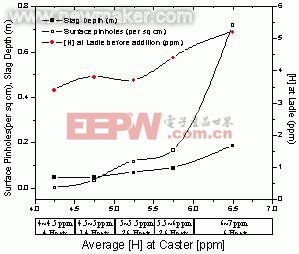

图8 渣改质剂添加量与中间包钢水氢含量的关系

图9 平均钢包下渣深度、针孔数、钢包渣改质前氢含量与中间包钢氢含量的关系

钢水中各种成分的在线测定技术逐渐成熟。这些技术大大提高了铁水预处理、二次精炼、连铸等各工艺环节的过程控制水平,加深了人们对钢中气体引起的铸坯质量问题的认识,为解决相关的质量问题提供了手段。我国的钢水成分在线测定技术尤其是传感器的研发相对落后,产品的质量稳定性亟待提高,新产品开发和新技术应用方面更应该加大投入。

作者介绍:李光强博士 武汉科技大学材料与冶金学院教授

研究方向 高纯净度、高性能、高附加值钢铁产品制备 纯净钢的化学冶金 冶金资源综合利用及环保 高温熔体物理化学 光纤传感器相关文章:光纤传感器原理

评论