基于现场总线的电动执行机构在电站工程的应用研究

图1为一组现场总线电动执行机构的硬件配置结构,另一组的网络及硬件配置与此完全相同。17个执行机构由Profibus DP总线串联接至光电转换器OLM1,通过光纤传输,将总线上的信号传送到电子间机柜中的OLM2,再经Profibus DP总线将信号传到通信和存储模块IM 308C,最后通过RS-485总线到达控制处理器PA。PA作为底层处理器全部挂在工厂总线网,工程师站可通过工厂总线网对所有总线执行机构进行组态。连接在终端总线网的操作员站可通过工厂总线网、PA对执行机构进行开、关、停等操作。

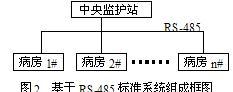

OLM1布置于现场控制箱中,OLM2、IM308C及PA都布置于电子间DCS机柜,具体布置如图2所示。由于AUMA现场总线电动执行机构的控制单元均配有双通道Profibus DP冗余总线接口,故主站PA、IM 308C、电源模块及所有总线配置都是冗余的,进一步提高了系统运行的安全性。

图2 电子间DCS机柜内部布置图

3.3 控制的软件实现

作为现场总线电动执行机构,其运行模式与普通执行机构相比有一定的特殊性。用户首先对安装完毕的设备进行物理地址和与阀门相关参数的设定,可通过执行机构本体上的液晶显示器和按钮盘实现。

在硬件结构建立后,用户需在工程师站完成通信程序和系统组态软件,写入IM 308C的存储单元FLASHROM(快速可擦写可编程只读存储器)中,包括对各个执行机构物理地址与执行机构本体的匹配设定和开、关、停控制及故障监控的实现。组态程序可看作工程师站的一个模块,对执行机构控制参数的设定及修改等操作均可通过该模块完成。

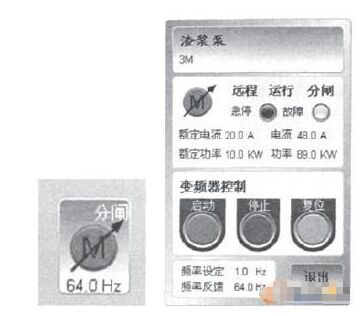

在组态完成、地址设定匹配后,启动IM 308C,运行位于FLASHROM中的用户程序,建立网络结构,通过对AUMA电动执行机构上物理地址的确认建立网络连接,同时根据执行机构厂家提供的设备描述文件读取相应设备信息,实现各个设备的识别,从而实现执行机构接收集控室的运行指令和反馈阀门状态。执行机构的闭环运算以及与其它设备间联锁等开环运算,在主站AP中以10ms为周期进行,并以数字量形式直接传至AUMA执行机构的PROFIBUS DP接口,从而完成对电动执行机构的控制。宁海电厂分散控制系统采用西门子Teleperm-XP,图3所示为该系统的操作员站闭式循环水系统AUMA MATIC执行机构的操作画面,任何开、关、停操作最后都必须以点击绿色界面左下角"EXECUTE"键来完成操作内容。

图3 AUMA现场总线执行机构操作画面

3.4 应用效果

一种新型设备的应用,其优势最终在运行时得以检验。浙江国华宁海电站2号、3号机组顺利通过168小时无故障运行投产,所有AUMA现场总线执行机构运行正常。通过现场总线与DCS的通信,AUMA电动执行机构的开、关、故障等信息得以反馈,集控室操作员可根据实际运行要求对执行机构进行远程手操。当AUMA电动执行机构故障时,可在工程师站将该节点从总线网络中删除以进行检修,而不会影响总线上其他节点设备的运行与监控,与DCS控制模块故障相比,大大提高了系统运行的安全性。

与常规电动执行机构比较,现场总线执行机构在设计、安装、调试的各个应用环节也体现着自己的优势。在设计过程中,各电动执行机构信号无需以硬接线形式单独接入DCS卡件通道和开列常规电缆并计算长度,而只需以整个网络为单位对总线的总长度进行估算,节省了大量电缆。施工时,无需考虑电缆的芯芯对接,而只需完成总线输入和输出的插拔式连接,减少了大部分工作量,并为维护和检修提供便利。给总线执行机构设定与工程师站匹配的物理地址且通信状态良好,就表征调试完毕,大大减少了可能出现的调试问题和故障点。

4 结束语

基于现场总线的电动执行机构在宁海电站机组闭式水系统局部的应用,其效果达到了设计的预期。即使不同厂家提供的设备,只要总线网络设备的通信协议匹配,数据传输和控制功能就可完全实现。

由于现场总线本身可以组成从底层到高层的通信和控制网络,纯粹由现场总线电动执行机构组成的总线网络,现场智能设备形式较为单一且应用范围较为狭窄。建设中的华能玉环电站在总结以往现场总线技术在电站工程应用经验的基础上,在锅炉补给水系统和废水系统广泛采用Profibus DP和Profibus PA总线技术,现场智能设备也包括带总线协议的各种变送器和执行机构,总线设备开始呈现多样性,是现场总线技术在电站工程应用的一大进步。在从业人员的不断努力下,现场总线技术作为组合控制系统的优势在电站工程正逐步得到体现。

评论