采用CAN总线的矿渣粉螺旋秤控制系统

4.2计量控制过程

控制仪表获得启动命令后,称重传感器测量出计量秤当前的负荷,通过A/D转换器,读入到单片机。因螺旋秤的旋转速度恒定,在单片机内计算出物料的瞬时流量。经过CAN总线从上位仪表处获取设定流量,调用PID算法程序,计算出设定值后,再通过D/A转换芯片产生4~20mA信号,控制变频器的频率,从而控制叶轮给料机电动机的转速。在完成控制的同时,处理瞬时流量,计算出累计量。并按要求计算出各班的产量。

4.3标定过程;

4.3.1.皮重标定过程

首先标定螺旋秤的皮重,一般要连续标定3次,每次的值应该相等,这样才能保证计量准确。这个过程就是调用标定子程序,将10s(此数可调)的皮重值读入单片机,平均后的皮重值存储于单片机作为最新标定值。

4.3.2.实物标定过程

按照固定设定转速下料一段时间,将控制仪表上获得的累计值与实际下料值相比较,修正称量系数。此过程调用实物标定子程序,将螺旋秤的毛重值读入单片机,去除皮重值后,计算出实物累计量。再称量出实际下料量,通过键盘输入到单片机中。单片机就会计算出称量系数。一般标定3次,就能标准确。

5 智能仪表间通信的设计

5.1 CAN节点的硬件设计

一个CAN节点由单片机、CAN控制器、CAN收发器等组成,

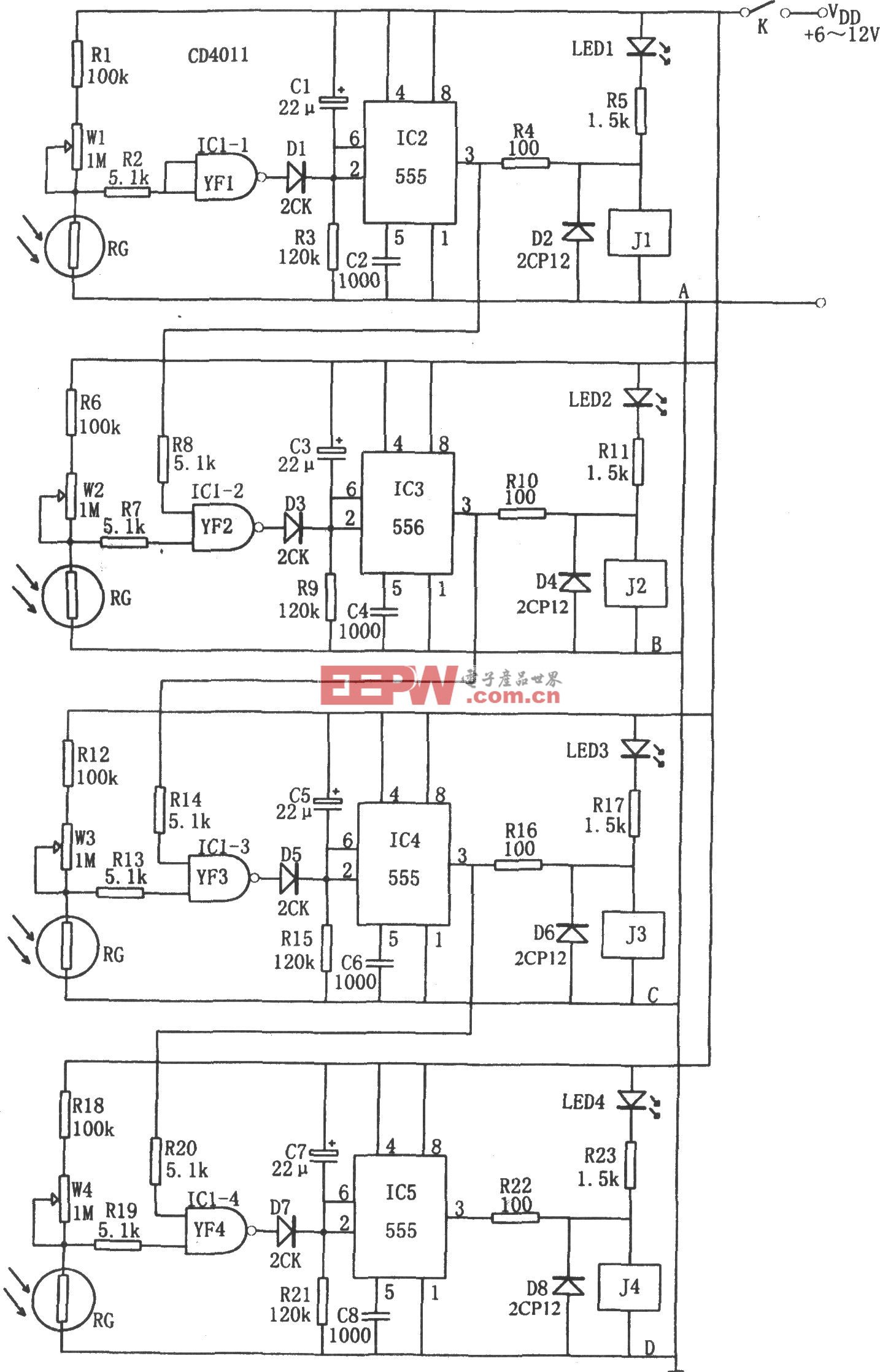

CAN控制器选用Philips 公司的SJA1000。其内部分别为控制器寄存器组、发送缓冲区和接收缓冲区,它们组成32个字节的寻址空间。为了连接到单片机,SJA1000提供一个复用的地址/数据总线和附加的读/写控制信号, SJA1000能被看作单片机AT89C52的外围存储器。为了保证系统的同步,使用了一个24 MHz的晶振作为SJA1000的振荡器,用它的7号引脚(CLKOUT)作为AT89C52的时钟脉冲。系统中SJA1000的片选由单片机的P2.7口控制。如图2所示。

图2 接口电路图

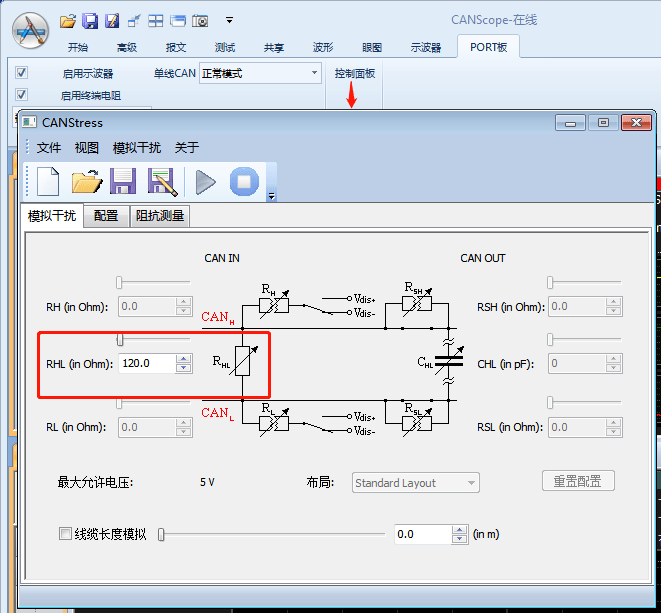

CAN总线收发器选用82c250,主要负责物理接口部分的处理,包括逻辑电平的控制和接口电气特性的处理,它是SJA1000与物理总线的接口。在CAN总线的网络终端,需加一个120Ω的匹配电阻Rt。可以防止在阻抗不连续的情况下出现反射现象,而使信号扭曲。

5.2 CAN总线通信软件的设计

本系统CAN节点通信功能主要是将本节点的数据信息传送给CAN通信网络的另一个节点,以及接收网络上另一个节点传来的信息。CAN总线单个节点的软件设计主要包括CAN节点初始化,信息的接收和信息的发送3个子模块。选用德国Keil公司推出的Keil C软件进行目标代码编译。

软件设计包括3个子模块:

1) 初始化子模块:首先AT89C52关闭SJA1000所有中断源,然后进行初始化设置,主要有:设置工作方式,配置时钟分频寄存器,设置验收码寄存器,设定波特率等等工作。在初始化内部寄存器时,注意各节点位速率一致,收发同步。初始化结束后,进入工作状态。

2) 接收子模块:负责节点信息的接受,报文的接收有两种方式,中断和查询接受方式,为提高实时性,采用中断方式接收。当CAN控制器接受到信息后向微控制器发出中断信号,微控制器执行中断程序将信息读入。

3)发送子模块:负责节点信息的发送,将要发送的信息组合成一帧,放入发送缓冲器中,然后启动SJA1000发送即可。

6 结束语

螺旋计量秤采用了以单片机为核心的智能仪表,其内部包括高精度的A/D、D/A转换器,使得控制系统稳定、计量准确。用CAN总线通信,提高了系统的反应速度和实时性。CAN节点的连接只要两根线,也节省了部分电缆。该系统调试后已运行数月,运转情况良好,达到设计要求。

参考文献:

[1>邬宽明.CAN总线原理和应用系统设计[M>.北京航空航天大学出版社

陀螺仪相关文章:陀螺仪原理

称重传感器相关文章:称重传感器原理

评论