制糖石灰窑控制系统的设计与实现

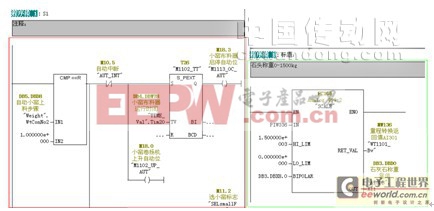

图2STEP7中的变量表

根据生产的要求编写上料的程序,这是温度控制的基础,因为进料数量的准确可以让煅烧过程更平稳,产生的波动小,从而减少了生烧与过烧的发生,提高石灰石的利用率。如图3所示,右边的程序为大窑的石料称重程序,PIW336为石料重量传感器传送给PLC的石料重量信号,经过转换放置在DB3.DBD0中;左边的程序为小窑的自动中断程序,即当物料超过上限时,切断卷扬机等设备。

图3上料的部分程序

3 监控画面设计

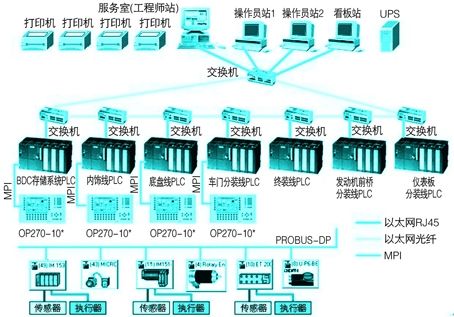

控制系统完成施工后,所有的控制和监视都可以在上位机的显示器上操作,使用了与西门子PLC完全兼容的WinCC。WinCC是面向监控与SCADA的软件工具,可以提供适合于工业动态流程图的显示,报警处理,显示实时及历史曲线图,生产报表以及存贮等功能模块,用高性能的过程耦合、快速的画面更新以及可靠的数据使WinCC具有高度可视化和实用性[6]。

WinCC所集成的图形、人机界面、数据库、通讯等技术,使开发人员通过对话式的组态方式,完成监控软件设计,使用者将PLC与WinCC结合就使的通讯就异常容易,将STEP7与WinCC组合,就很容易在工程中缩短调试时间[7]。此外,WinCC软件是适合监控级应用的整体开放性软件,各软件提供企业都可以开发自己的应用软件与WinCC的开放性接口相接。

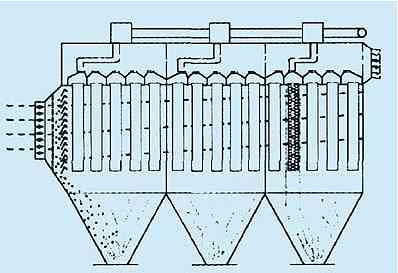

系统工艺基本主流程图如图4中所示,动态显示了石灰窑的现场工艺过程,包括上料过程、运行设备状况等,这样就可以及时准确掌握石灰石煅烧分解情况,并显示故障进行实时诊断。

图4上料的部分程序

在实际现场仪表的监控实现自动和手动两种方式。在系统全部软、硬件安装调试时采用手动操作分步验证。调试正常投入运行时采用自动操作,利用所设计的梯形图控制程序自动实现精准控制,特别是称重、流量等模拟量数据的精准控制。

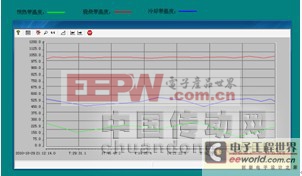

在控制过程中,对于风压、物料质量、燃料流量等重要的模拟量控制参数都进行主画面实时报警,即实现参数超限声光报警,用对话框形式提示故障原因,同时迅速自动调节至正常监控状态。全过程实现过程变化预测的同时,也对各时段历史曲线数据予以保存,对曲线分析比较后对温度变量的变化趋势作出相应的预测,如图5所示。

图5石灰窑煅烧温度曲线

4 结语

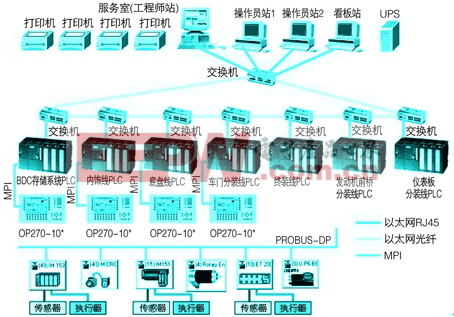

该石灰窑控制系统采用了目前典型的工业控制方案,硬件与软件分别选择了S7-300PLC与WinCC,使用Profibus搭建了控制系统,完成了石灰窑生产中的上料、称重、卸灰等一系列步骤降低了人工成本,提高了制糖石灰窑的工作效率,实现了整个石灰窑生产的实时状态监控与数据管理,为相关制糖企业的石灰窑生产提供了参考。

参考文献:

[1]马吉.糖厂立式石灰窑的控制与调节[J].广西轻工业,2010,(1):13-14

[2]施灏.贵糖270m3石灰窑技改项目优化设计及应用[D].广西大学,2009

[3]大连轻工业学院,齐齐哈尔轻工业学院.甜菜制糖工艺学[M].北京:轻工业出版社,1982,55-240

[4]王华强.石灰窑生产过程控制系统[J].合肥工业大学学报(自然科学版),2006,(2):31-33

[5]张运刚.从入门到精通:西门子S7-300/400PLC技术与应用[M].人民邮电出版社,2009,100-320

[6]苏昆哲.深入浅出西门子WinCCV6[M].北京航空航天大学出版社,2005,1-19

[7]刘华波,王雪,何文雪.组态软件WinCC及其应用[M].机械工业出版社,2009,32-120

西门子plc相关文章:西门子plc视频教程

评论