基于Profibus-DP现场总线的板坯传动系统的应用

1、前言

随着微处理器的技术发展和广泛的应用,原来由主控计算机完成的一些任务被分散到了控制对象当中,出现了智能化设备。智能化设备实现了信息采集、显示、处理、传输以及优化控制等功能与一身。二是计算机在速率、稳定性、可靠性等性能的不断提高,为主控计算机与设备之间高速度的、高精度的、高稳定性的、高可靠性的及其便利的操作性和维护性带来可能,从而催生了现场总线技术。如今以数字信号为传输特征的分布式控制系统(DCS,DistributedControlSystem分布式控制系统)代替以模拟信号为传输特征的集中控制系统已是大势所趋。

虽然现场总线发展至今已有二十多年的历史,但尚未形成统一的标准。绝大部分市场仍由几大知名厂商占据。其中PROFIBUS以Siemens公司为主要支持者,并成立了WorldFIP国际用户组织。本文就是以西门子公司plc及变频器为相关设备的现场总线应用。

2、Profibus-dp结构与技术特点

Profibus是一种成熟的有着广泛客户支持的现场总线技术,业也成为德国国家标准DIN19425和欧洲标准EN50170,广泛的应用于制造业自动化控制,过程控制,楼宇自动化,交通,发电与输配电等领域。

Profibus是以ISO7498为基础,以开放式系统互连网络OSI(opensysteminterconnection)作为参考模型,定义了物理传输特性,总线存取协议和应用功能。由于只采用物理层,数据链路层DDLM,和应用层,所以成就了它的高速性和经济性。Profibus由三个族系构成,profibus-DP(Decentralizedperiphery分布I/O系统),Profibus-PA(Processautomation现场总线信息规范),Profibus–FMS(FieldbusMessageSpecification,过程自动化)。Profibus-PA专为过程控制而设计。Profibus-FMS应用与车间级监控网络,是一个令牌结构实时多主网络。而本系统采用的Profibus-DP是一种高效的,经济的,用于控制系统与分散式IO设备之间的通讯。使用Profibus-DP模块取代24伏或4-20毫安的串联式信号传输。直接数据链路层DDLM提供的用户接口,使得对数据链路层的存取简单方便,是一种优化了的设计。传输介质可以采用RS-485传输通讯电缆或光纤,出于钢铁公司现场环境和工艺对数据速率的要求及经济考虑,本系统采用的是RS-485电缆。

3、传动系统介绍及构成

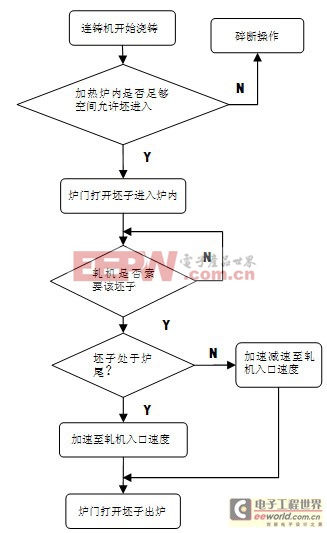

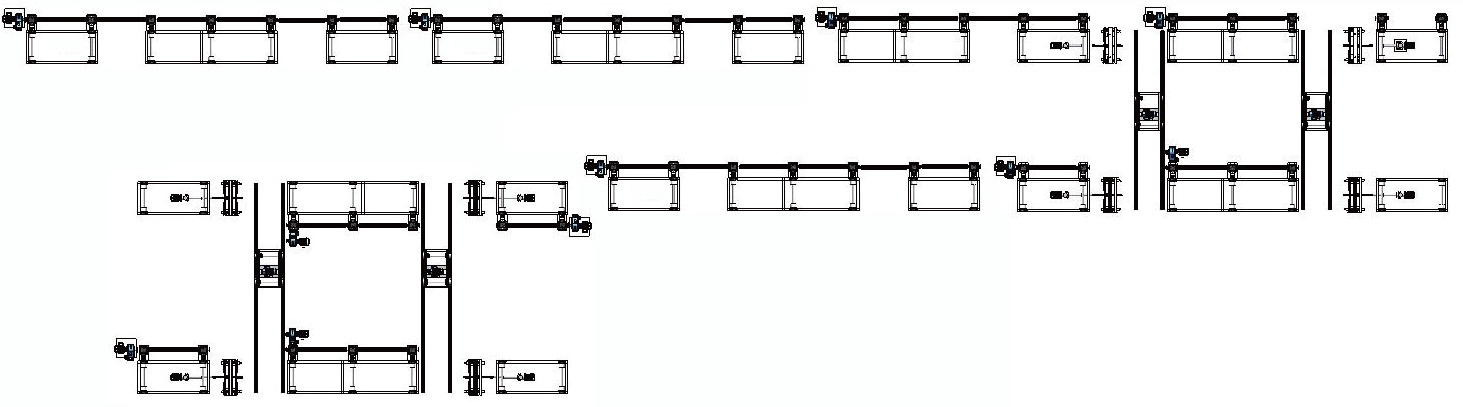

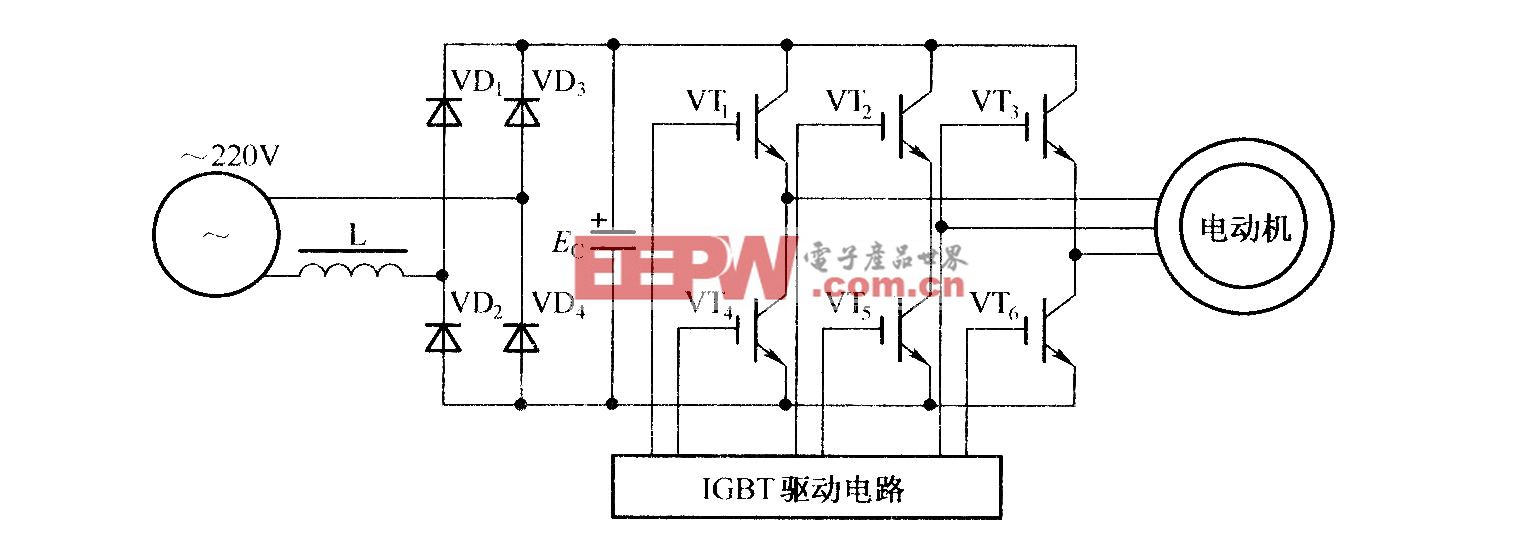

本系统是邯钢连铸连轧厂热板坯生产线系统的一部分,隶属加热炉系统。连铸连轧薄板坯生产线系统主要由四个重要区域组成,连铸区,加热炉区,轧制区,卷曲区。加热炉区负责两相任务,一是把连铸出来的坯子加热到工艺要求的相应温度,这项任务由温度控制系统完成;二是把热板坯传送进入轧机并相应达到轧机要求的入口速度,此项任务由传动系统来完成。传动系统要接受两个接口的信息来确定所采取的动作,一是连铸机要询问加热炉内坯子的占有情况并做出相应处理;二是当轧机需要坯子时,需要询问加热炉坯子所在的位置,加热炉作出回应,加速或减速辊道电机。坯子的位置通过系统计算和光电管检测修正来确立。系统基本原理流程如图1:

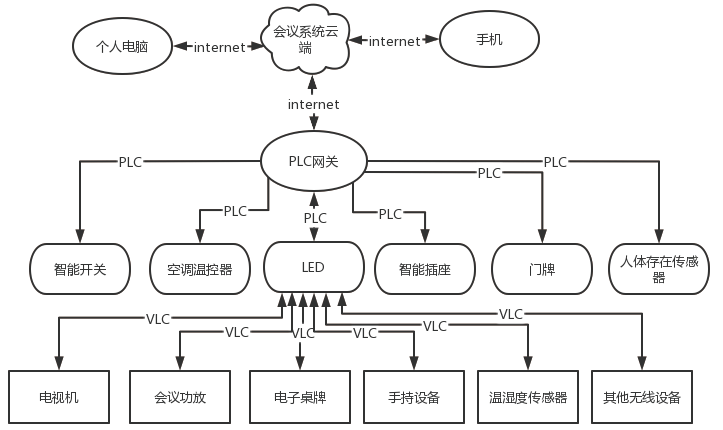

4、网络硬件及组态

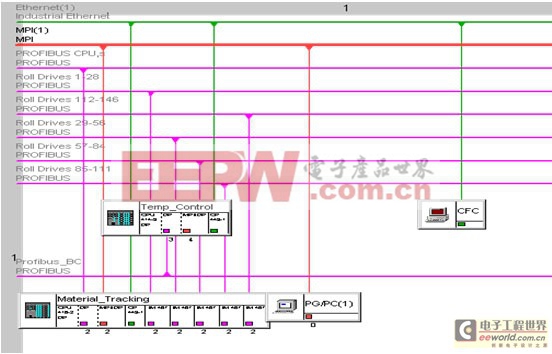

系统由S7416-2D接IM467接口模板作为Profibus-DP的主站,接CBP模板的mm440作为Profibus的从站,PG(编程器)/PC以网卡cp5611,S7416-2DP以MPI接口互连与MPI网络,PG得以访问S7416-2DP,修改,监视变量。S7416-2DP以CP433-1通讯网卡,HMI计算机以网卡cp1613互连与工业以态网络。PLC通过IM467接口模板接Profibus通讯电缆RS485,终端通过连接器与变频器的CBP模板连接,构成现场总线传动控制系统。S7416-dp通过Profibus-DP协议发送控制字给变频器和读取变频器的状态,以实现对三相异步电动机的控制与状态的读取。网络结构如图2:其中Temp-control为温度控制系统PLC。

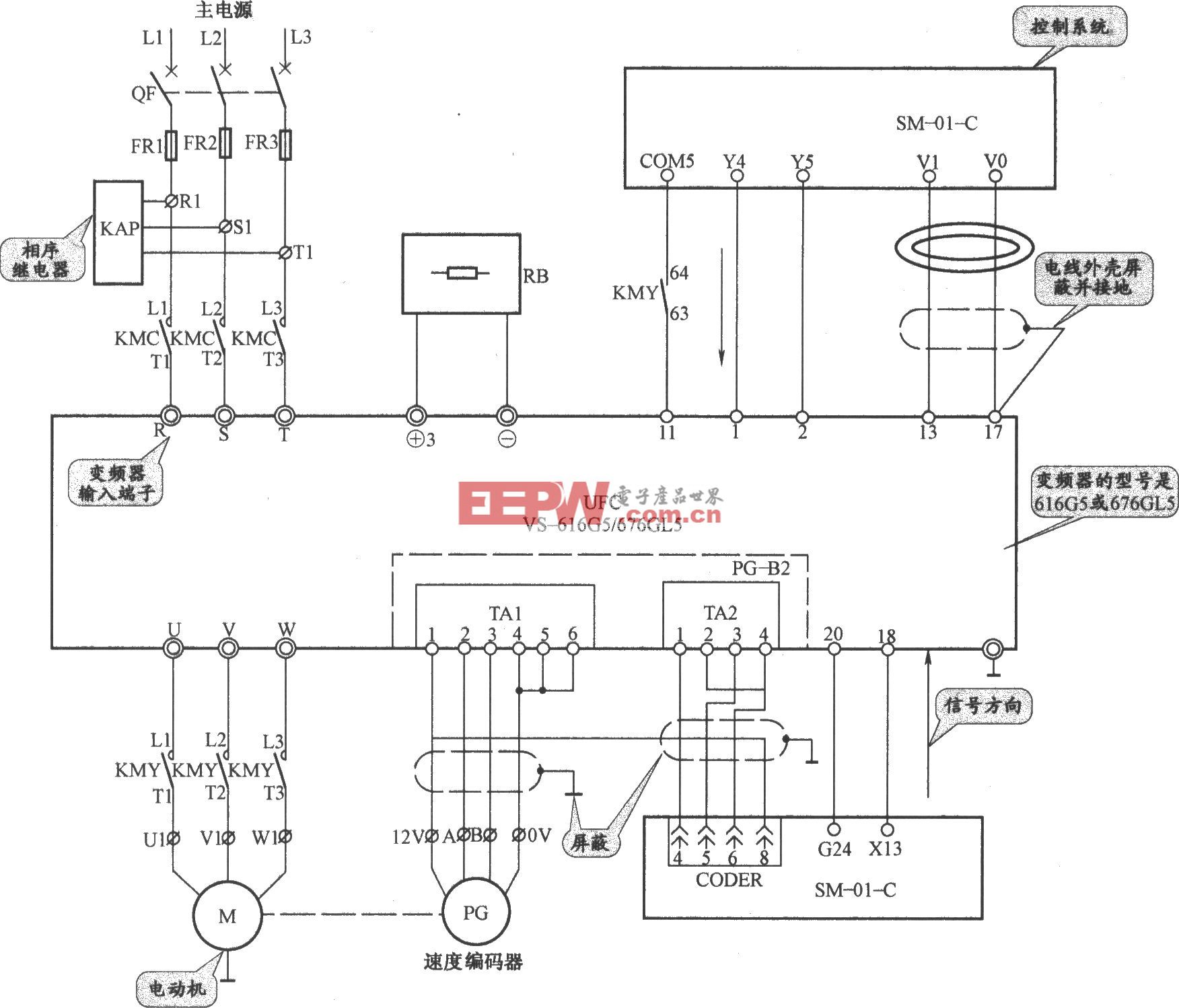

组态由软件step7来完成,在SIMATICMANAGER建立项目,插入主站s7400,在HWconfig进行组态,按照定货号和硬件安装顺序依次插入机架,电源,cpu,接口模块等。为IM467建立新的Profibus网络,添加变频器,选择PPO类型,设置IM467为DP主站,变频器为DP从站,在相关属性中设置地址。组态如图3:

评论