DCS系统在空分压缩机的防喘振控制系统中的应用

压缩机的防喘振条件为:△P≥a(p2±bp1)

式中 △p——进口管路内测量流量的孔板前后压差

p1——进口处压力

p2——出口处压力

a、b——与压比、温度、孔板流量计的孔板系数有关的参数,可通过热工计算机和实验取得。

从图二看离心式压缩机在输气过程中由于运行工况(p、T、Q)的不稳定,若控制不好会使压缩机的工作性能显著恶化,气流参数(压力、流量)产生大幅度脉动,噪声和振动加剧,严重时足以损坏压缩机。传统的防喘振方法一般采用压缩机额定的最小流量控制法,此种控制方法的缺点是不能充分使输气压缩机工作在其工作区,频繁起动防喘阀(放空阀)浪费了能源,降低了输气的经济性。而且随着压缩机的长期运转磨损,其性能会发生变化即压缩机额定最小流量(喘振线)特性会发生偏移,如果不进行实时修正,必将造成控制失灵,使压缩机工作在喘振区,其造成后果可想而知。因此,对空分离心压缩机在输气过程中由于运行工况变化和压缩机的性能发生变化可能造成的喘振,我们采用了以下控制策略:

(1) 根据离心压缩机的额定最小流量特性曲线和输气系统的特定参数确定压缩机的最佳工作区(控制裕度线);

(2) 用数学方法拟和出不同工况条件(p、T)下的喘振线和防喘振控制线;

(3) 用海量数据的处理方法,将压缩机的历史数据进行在线处理,计算出离心压缩机的实际最小流量与最小额定流量的偏移;

(4) 根据离心压缩机的进出口温度和实际最小流量的偏移对喘振线和防喘控制线进行实时补偿;

(5) 用工况点求取的喘振点最小流量与实际工况点的最小流量进行比较;

(6) 把上述比较的结果(流量的变化以及变化的速率)作为控制器的输入,通过对压缩机进口导叶(进气阀)、防喘阀(放空阀)的控制,实现对离心压缩机的防喘控制。

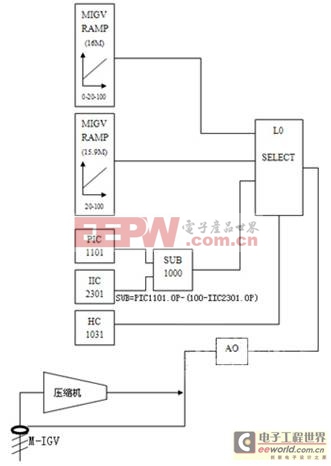

图三 主压缩机入口导叶控制逻辑图

如图三所示:当主压缩机起动时,IIC2301在自动位置,IIC2301.OP=100; PIC1101在程序位置,用CL语言设置其输出,等于MIGVRAMP2的输出,当PI1101.PV=PI1101.SP时,PIC1101自动设置为自动,M-IGV(入口导叶)由PIC1101自动控制,HC1031.OP=100。当电机允许加载信号为“ON”时,MIGVRAMP1和MIGVRAMP2起动,其输出开始爬坡增加,在一秒内,MIGVRAMP1由O增加到20,然后在15分59秒内由20增加到100。 MIGVRAMP2再延时一秒后,同样在15分59秒内由20增加到100。当空分故障时,MIGVRAMP2被“SHUTDOWN”,其输出为20。当空份故障排除时,按下HS1105(空分故障确认)后,MIGVRAMP2被起动,其输出在1秒延时后,在15分59秒内,从20增加到100。SUB 1000模块是使入口导叶开度等于PIC1101的开度减去“100减去IIC2301的开度”。LO SELECT是低选择逻辑块,选择低的开度输出到MIG。当电机允许加载信号“OFF”时,压缩机停车,MIGVRAMP1被“SHUTDOWN”,当其输出为O时,入口导叶全关。HC1031是单机试车和正常时,操作工用其卸压和卸载,人工只能关小MIGV,不能开大。

当主压缩机起动时, HC1046.op=0时,PIC1044为自动状态,当 PIC1044.op=0时 FICI1044为程序状态,用CL语言设置FIC1044.op=M-BOVRAMP的输出。当FIC1044.pv≤FIC1044.sp时,FIC1044自动设置为串级控制。当电机允许加载信号“ON”或HS1105(空分故障确认)“ON”时,M-BOVRAMP起动,开始爬破,其输出控制GI1046,在PI1044.pv=PIC1044.sp,FI1044.pv≤FIC1044.sp时,FIC1044取代RAMP控制GI1046。当PIC1044.pv≥PIC1044.sp时,说明输出压力太高,此时输出到BOV的信号为FIC1044.op+PIC1044.op。当电机允许加载信号“OFF”(停车)或空分故障时,M-BOVRAMP被强迫输出为100,GI1046阀全开。M-BOVRAMP爬坡时间为12分,由100降到0。在起动时,因流量为零,为使FIC1044保持手动状态,先用CL语言延时5秒,当FI1044.pv≤FIC1044.sp时,FIC1044投入串级。HC1046为单机试车和正常停车时操作工卸压卸载用,人工只能开大GI1046,不能关小。PLUS 是加法器模块。HI SELECT是高选择逻辑块,选择高的开度输出到GI1046。

入口导叶的逻辑控制和放空阀的逻辑控制使压缩机的运行工况得到了很好的控制,无论压缩机的压缩比是多少,只要保证压缩机的吸入流量比喘振流量大,能对喘振现象产生的先兆加以快速和准确的预测和判断,并对其加以控制,喘振现象是可以完全避免的。就能保证压缩机稳定的工作。

参考文献:

1.TPS System LCN Maintenance 2000,8 Honeywell,US

2. 计算机控制系统 2004,3,1 清华大学出版社出版 作者:王锦标 编著

评论