分布式控制:为你的环境找到合适的细致度

流程工业中新兴的电子控制挑战围绕着系统日益复杂和连接性,以及对更高效率、可靠性和安全的需求。这些挑战由物联网(IoT)、人工智能(AI)和网络安全威胁等趋势推动,这些都影响着流程的控制和管理方式。

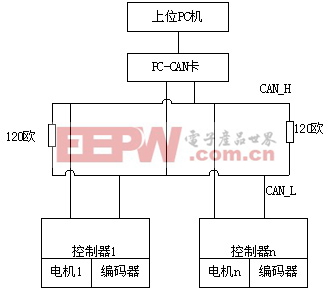

由此产生的趋势之一是对分布式过程控制的日益重视。流程行业正朝向更加分布式和互联的控制系统发展,常常与物联网设备和云平台集成(见图)。这需要管理来自多个来源的数据,并确保系统不同部分之间的无缝通信。

在这种简化的分布式过程控制系统架构可视化中,中央SCADA系统与中央控制器接口,实时以太网交换机将控制任务分配给本地边缘控制器。每个边缘控制器独立管理自己的传感器和执行器,实现模块化、可扩展且潜在的容错控制。

为了构建或转换从集中式过程控制系统(DPCS),电子工程师必须超越传统的PLC或集中式架构。他们需要潜心掌握系统分区、实时网络、边缘计算、同步和安全设计。以下是一些关于如何开始的建议。

我需要了解分布式控制的基本原理?

尤其是在复杂或大规模工业环境中,采用分布式过程控制相较于集中式系统具有显著优势。其中包括提升可靠性、容错性以及可扩展性。

局部控制降低单点故障的风险。如果一个控制器或节点故障,其他控制器仍能正常运行,从而增加系统运行时间。此外,分布式系统通常更容易扩展——可以添加新的单元或子系统而无需彻底改造整个架构。此外,更模块化的设计支持分阶段升级和灵活生产线。

生产活动的好处可能包括更快的响应和改进的实时控制,因为接近减少了通信延迟,从而实现更快、更智能的本地决策。

分布式控制还能加快时间敏感作(如运动控制、化学投药)的控制环路。在过程控制中,控制环是一个系统,自动调节过程变量,使其保持在期望的设定点。它通过持续监控过程变量,将其与设定点进行比较,并进行调整以维持所需状态来实现这一目标。这些环路对于确保工艺稳定、优化性能和保持产品质量一致至关重要。

拥有分布式智能意味着本地控制器可以通过边缘计算或本地逻辑独立做出决策。这减少了中央处理的负载和带宽需求。然而,分布式控制节点仍可将实时数据传输至云系统或数字孪生,为预测性维护、流程优化和远程监控打开了大门。

控制系统的物理设置和维护也能受益。采用更模块化的方法通常会更容易布线和安装。此外,使用基于现场总线或以太网的网络可以减少物理布线数量,有助于简化维护并降低安装成本。分布式诊断技术使技术人员能够更快地定位和解决问题,因为故障通常可以迅速被隔离到单个子系统或节点。

分布式控制的另一个优势是支持生产流程或自动化序列的重配置,无需重大重新布线或重新编程。在现代环境下,频繁更换或定制化的需求,这可能是一大优势。

然而,分布式控制也存在一些风险,即网络延迟、同步错误和集成复杂性。

我如何实现分布式控制?

一个好的起点是分析那些能够独立或半独立运行的子系统。阀门是与远程功能同步作,还是可以独立作?电机会响应本地信号吗?是什么触发了泵的作?

更广泛地说,你需要定义哪些逻辑应是局部的,哪些是集中式的,并理解其中的集成和协调挑战。例如,安全联锁可以作为本地控制的候选对象,而优化逻辑则可能保持全局控制。

首先将流程拆分为区域或设备模块。国际自动化协会批准的ISA-88和ISA-95等标准,有助于构建模块化和层级设计。

ISA-88 专注于批处理控,提供设计和实施批处理控系统(如配方管理、设备控制和程序控制)的框架。ISA-95专注于企业控制系统集成,提供了一个企业与控制系统集成的框架,实现制造组织不同层级之间的无缝数据交换与协调。

借助这些框架以及你自身的经验或组织实践,你可以开始绘制流程单元地图,并分配专用的本地控制器,如PAC或工业电脑。利用I/O分配图按物理和逻辑距离分组信号。I/O图记录了物理组件及其相关I/O点之间的连接和关系,从而帮助展示数据流动和设备之间的相互作用。

什么是分布式通信基础设施,你如何实现它?

实时工业网络通常建立在一系列熟悉的选项之上,包括:

EtherCAT是一种由Beckhoff Automation开发的确定性且灵活的工业以太网协议。

PROFINET IRT,是PROFINET协议中的一种专用通信通道,专为高速、确定性运动控制应用设计。

SERCOS III,一种基于以太网的工业自动化实时通信协议。

TSN(时间敏感网络)指的是一套IEEE 802.1标准,旨在增强以太网以提供确定性、实时通信。

用于时间敏感控制环路的 IEEE 1588(PTP)也常常是实现的一部分。

利用这些元素,设计确定性通信骨干(环形、星形或网格),根据可接受延迟、抖动容忍度和供应商兼容性等因素选择协议。然后根据需要加入时间同步硬件和固件(尤其是运动或电力电子)。

我该如何将这个粗略的概念变成现实?

有了你想要实现的目标及其架构的概念后,你就可以开始选择和编程分布式控制器。市面上有多种类型的控制器,包括紧凑型PLC、RTU或PACs。

还有一些边缘设备,具有本地逻辑执行和分布式编程选项,如梯形图、ST和FBD,符合IEC 61131-3标准。它们通过提供标准化的方式结构化和重用代码,实现模块化设计,有助于简化复杂的控制系统。

重要的是要确保每个控制器都有足够的CPU和内存来支持其本地逻辑和诊断功能。此外,在本地实现状态机或序列器,在监督层面采用全局协调逻辑,并确保在与中央系统通信中断时实现故障安全。

我如何确保分布式方法支持诊断和维护?

自诊断和健康监测在分布式系统中至关重要;如果子系统被隔离,故障传播实际上可能更难追踪。为了支持诊断功能,努力实现每个节点的心跳/状态通信。此外,还应支持固件更新和故障日志检索,例如通过OPC UA实现,这是一种平台无关、面向服务的架构,允许工业自动化应用中安全可靠的数据交换。

此外,采用标准数据模型如PackML或NAMUR NE 107有助于实现统一的诊断报告。这些分布式数据可以与集中监控和SCADA集成,因为可视化、优化和企业级集成仍需中央协调。

SCADA系统通常使用上述OPC的UA或MQTT代理,将分布式数据拉入统一仪表盘。通过为每个工艺模块开发人机界面模板,并将分布式标签映射到集中历史员或MES平台,将各个组件连接起来,可以使这些组件更加易用和实用。

我该怎么处理安全问题?

分布式控制并不能缓解长期存在的安全规划需求。虽然分布式过程控制带来了重大的运营优势,但也增加了网络安全攻击面,因为每个分布式控制器、传感器、执行器和网络交换机都成为潜在的入侵点。

此外,标准化协议的使用使系统更具互作性——但也更加脆弱。与此同时,内部网络中常见的缺乏加密或认证,可能为攻击者拦截或篡改数据(中间人攻击)打开大门。

为了最大限度地降低这些网络安全风险,应在每一层构建纵深防御——从物理硬件、固件、单个设备到网络和数据协议。这当然是一个庞大的话题,也常常受企业政策和指导的约束。换句话说,它大多仍处于集中式类别,但去中心化举措应确保纳入必要的最佳实践。

评论