直流电机与步进电机在执行机构中的应用

一、引言

在控制系统中,执行器(Actuator) 是接收来自控制电路或信号输入的装置,用于驱动某种机械输出或物理动作,例如运动、转动或开关操作。

执行器可以通过电能、液压或气动等多种形式获得能量。

在电子控制系统中,最常用的执行器是电动机(Motor),它能将电能转换为机械能,并以旋转运动或线性运动形式输出。

电机根据其控制方式、结构与供电特性,可分为:

直流电机(DC Motor);

交流电机(AC Motor);

步进电机(Stepper Motor);

伺服电机(Servo Motor)等。

在自动化控制领域,直流电机(DC Motor) 因其转速可精确控制、响应快、易于驱动而被广泛使用。

而步进电机(Stepper Motor) 则因其角度可离散控制、适合数字脉冲输入而成为开环系统的理想选择。

二、直流电机的原理与构造

直流电机的基本原理基于电磁感应定律。

当通电导体置于磁场中时,会受到垂直于电流方向与磁场方向的力(即弗莱明左手定则所示方向)。

这种力在导体上产生转矩,从而使转子旋转。

同时,当导体运动时,也会在其两端感应出电压(反电动势 Back EMF),其大小与转速成正比,方向与电源电压相反。

直流电机主要由两部分组成:

定子(Stator):提供磁场,通常由永磁体或励磁线圈构成;

转子(Rotor)或电枢(Armature):通电后产生转矩,使电机旋转。

(1) 电磁力与转矩公式

假设电枢绕组中流过电流 IaI_aIa,磁通密度为 BBB,导体长度为 lll,位于磁场中长度为 rrr 的转子上,则其受到的力为:

F=BIalF = B I_a lF=BIal

该力产生的转矩为:

T=Fr=BIalrT = F r = B I_a l rT=Fr=BIalr

综合导体数量及有效磁场后,可得电机的转矩方程:

T=Kt×IaT = K_t times I_aT=Kt×Ia

其中:

TTT:电磁转矩;

KtK_tKt:电机转矩常数;

IaI_aIa:电枢电流。

(2) 电机电压方程

当电机转动时,产生的反电动势(Back EMF)为:

Eb=Ke×ωE_b = K_e times omegaEb=Ke×ω

其中:

EbE_bEb:反电动势;

KeK_eKe:反电动势常数;

ωomegaω:角速度(rad/s)。

因此,电机的电压平衡方程为:

V=Eb+IaRaV = E_b + I_a R_aV=Eb+IaRa

即输入端电压 VVV 等于反电动势 EbE_bEb 与电枢电阻压降 IaRaI_a R_aIaRa 之和。

这说明电机的转速与输入电压成正比,而与负载电流成反比。

三、直流电机的控制方式

直流电机的速度可通过以下三种方式控制:

调节输入电压(Armature Voltage Control):改变供电电压,直接影响转速;

调节磁场强度(Field Control):通过改变励磁电流调整磁通量;

脉宽调制(PWM Control):利用占空比控制电机平均输入功率。

其中,PWM 调速 是最常见且高效的电子控制方法。

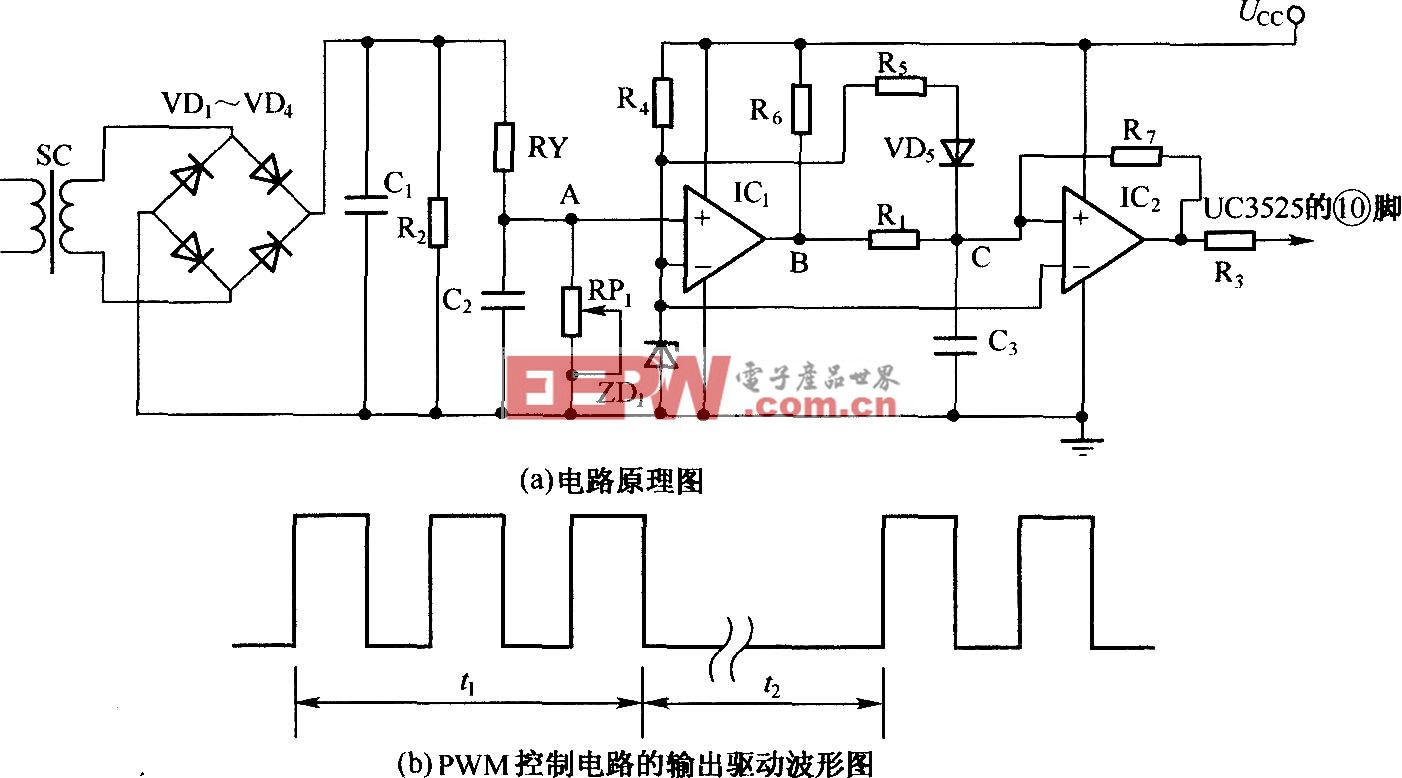

(1) PWM 调速原理

PWM(Pulse Width Modulation,脉宽调制)是一种通过改变信号占空比(高电平时间与周期比值)控制平均电压的技术。

对直流电机而言:

高占空比(如 90%) → 电机高速旋转;

低占空比(如 20%) → 电机低速旋转。

若周期恒定、仅占空比变化,则电机可在全速范围内平滑调速。

PWM 控制的优势在于:

功率损耗小(开关器件工作于饱和或截止状态);

可由单片机直接输出控制信号;

可轻易实现闭环控制(与速度反馈结合)。

(2) 电机驱动电路——H 桥结构

直流电机在控制电流方向时,通常采用H 桥(H-Bridge)电路。

其由四个开关元件(晶体管或 MOSFET)组成,构成“H”字形结构:电机为横杆,四开关为竖杆。

H 桥可实现三种主要状态:

正转(Q1、Q4 导通);

反转(Q2、Q3 导通);

停止或制动(全关或短路制动)。

| 状态 | 导通器件 | 功能 |

|---|---|---|

| 正转 | Q1 与 Q4 | 电流从左向右流 |

| 反转 | Q2 与 Q3 | 电流从右向左流 |

| 制动 | Q1 与 Q2(或 Q3、Q4) | 短路制动或自由停转 |

H 桥在实际控制中常加入续流二极管(Flyback Diode),用于吸收电机电感产生的反向电压尖峰,保护功率管。

(3) 电机驱动器与逻辑接口

单片机无法直接驱动电机线圈(电流不足),因此通常使用驱动芯片:

L293D / L298N:双通道 H 桥,支持双向控制;

DRV8833、TB6612FNG:高效率 MOSFET 驱动,适合 PWM 调速;

ULN2003:晶体管阵列,常用于低压电机与继电器控制。

这些驱动器可与微控制器(Arduino、Raspberry Pi、STM32 等)直接通信,实现方向与速度调节。

(4) 电机反电动势与能量回馈

当电机在高惯量负载下减速时,其转子仍因惯性而继续旋转,此时电机会像发电机一样在端口产生反电压。

若系统未设计回馈通路,这个电压会损坏驱动器件。

解决方式包括:

使用二极管箝位;

采用再生制动电路(Regenerative Braking),将能量回收至电源端;

或通过 PWM 制动实现安全停机。

四、直流电机的分类与特性

| 类型 | 励磁方式 | 特点 |

|---|---|---|

| 永磁式(PMDC) | 永磁体提供磁场 | 结构简单,体积小,成本低 |

| 串励式(Series Wound) | 励磁与电枢串联 | 起动转矩大,但调速差 |

| 并励式(Shunt Wound) | 励磁与电枢并联 | 转速稳定,适合恒速控制 |

| 复励式(Compound Wound) | 串励+并励组合 | 兼顾起动与稳定特性 |

现代电子系统中多采用 永磁直流电机(PMDC),因其无需励磁线圈,适合低压、便携设备。

(5) 速度–转矩特性

直流电机的负载特性曲线表明:

当负载增加(电枢电流上升),转速略降;

反电动势降低,维持功率平衡;

过载时电流急增,需加保护电路(如限流或热保护)。

这类线性关系使得直流电机在闭环速度控制中极为易用。

第二部分:步进电机(Stepper Motor)

一、步进电机的基本概念

步进电机(Stepper Motor) 是一种能够将数字脉冲信号直接转换为机械角位移的电机。

每当接收到一个输入脉冲信号,电机便旋转一个固定角度(称为“步距角”),由此可实现精确的角度控制。

由于步进电机的输入信号是离散脉冲形式,因此它非常适合与数字逻辑或微控制器系统配合使用。

它常被用作开环控制系统的执行机构,可在无需反馈的情况下实现位置与速度控制。

二、步进电机的工作原理

步进电机通常由一个带齿的转子和多个定子线圈组成。

控制器按一定的**相序(Phase Sequence)**依次给各线圈通电,从而在定子周围形成旋转磁场。

转子在磁场作用下逐步移动,使每个脉冲对应一个固定角度的旋转。

例如,当 A、B、C、D 四个相绕组按顺序激励时,转子将顺时针旋转;

若相序反转(D→C→B→A),则转子反向旋转。

步距角计算公式:

θ=360°n×mtheta = frac{360°}{n times m}θ=n×m360°

其中:

nnn:定子相数(Phase Number);

mmm:转子齿数(Teeth Number)。

举例:若电机为四相 50 齿,则每步旋转角度:

θ=360°4×50=1.8°theta = frac{360°}{4 times 50} = 1.8°θ=4×50360°=1.8°

即每接收一个脉冲信号,电机旋转 1.8°。

三、步进电机的类型

步进电机根据磁路结构与驱动方式的不同,可分为以下三种主要类型:

| 类型 | 结构特征 | 优点 | 缺点 |

|---|---|---|---|

| 永磁型(PM) | 转子为永磁体 | 结构简单、低成本、输出力矩较大 | 步距角较大(7.5°~15°) |

| 可变磁阻型(VR) | 转子为软铁齿结构,通过磁阻变化实现定位 | 制造容易、成本低 | 扭矩较小、噪声大 |

| 混合式(HB) | 结合 PM 与 VR 原理 | 步距角小(1.8° 或 0.9°)、精度高、力矩大 | 成本较高、结构复杂 |

混合式步进电机(Hybrid Stepper Motor) 是目前应用最广的型号,尤其在 3D 打印机、CNC 机床、精密仪器中被广泛使用。

四、步进电机的励磁方式

(1) 单极性驱动(Unipolar Drive)

每相绕组有中心抽头,通过单向电流产生磁场。

这种结构无需切换电流方向,只需依次通断线圈即可产生旋转磁场。

优点:

驱动电路简单;

易于控制;

可用晶体管阵列(如 ULN2003)直接驱动。

缺点:

线圈的一半绕组在任意时刻未被使用,效率较低。

(2) 双极性驱动(Bipolar Drive)

每相线圈无中心抽头,必须改变电流方向才能实现极性反转。

控制电路通常为 H 桥结构,使用 MOSFET 或晶体管阵列控制。

优点:

所有绕组都参与工作,磁场更强;

扭矩较大,精度更高;

更适合高性能系统。

缺点:

驱动电路复杂;

需专用芯片(如 L298、DRV8825、A4988)控制。

五、步进电机的驱动方式

根据每步的激励线圈数量与顺序,可分为以下几种常见驱动模式:

| 模式 | 激励相数 | 步距角 | 特性 |

|---|---|---|---|

| 单相全步(Wave Drive) | 每次仅通一相 | 基本角度 | 扭矩小、能耗低 |

| 双相全步(Full Step) | 同时通电两相 | 基本角度 | 扭矩大、效率高 |

| 半步(Half Step) | 单相与双相交替通电 | 基本角度的一半 | 平滑度提高、噪声减小 |

| 微步(Microstep) | 控制线圈电流幅度比例 | 小于基本角度 | 精度最高、振动最小 |

(1) 半步驱动示例(以四相为例)

| 步序 | A 相 | B 相 | C 相 | D 相 |

|---|---|---|---|---|

| 1 | 1 | 0 | 0 | 0 |

| 2 | 1 | 1 | 0 | 0 |

| 3 | 0 | 1 | 0 | 0 |

| 4 | 0 | 1 | 1 | 0 |

| 5 | 0 | 0 | 1 | 0 |

| 6 | 0 | 0 | 1 | 1 |

| 7 | 0 | 0 | 0 | 1 |

| 8 | 1 | 0 | 0 | 1 |

这种激励方式下,每两步为一个完整周期。相序反转即可改变旋转方向。

(2) 微步驱动(Microstepping Drive)

微步控制通过改变各相线圈电流的幅度比例(通常为正弦/余弦波形),使转子能在相邻磁场间平滑移动。

例如:

当 A 相电流为 IA=Imaxsin(θ)I_A = I_{max} sin(theta)IA=Imaxsin(θ),

B 相电流为 IB=Imaxcos(θ)I_B = I_{max} cos(theta)IB=Imaxcos(θ),

转子在磁场旋转下可实现任意角度定位。

优点:

减小振动与噪声;

提高分辨率(最高可达每步 1/256);

有效避免共振。

六、步进电机的速度与脉冲关系

电机的转速与输入脉冲频率直接相关:

N=fpnN = frac{f_p}{n}N=nfp

其中:

NNN:转速(rps,转/秒);

fpf_pfp:输入脉冲频率(Hz);

nnn:每转步数(Steps per Revolution)。

例如,一台 1.8° 步距角电机每转需 200 步,若输入 1000 Hz 脉冲,则:

N=1000200=5 rps=300 rpmN = frac{1000}{200} = 5 text{ rps} = 300 text{ rpm}N=2001000=5 rps=300 rpm

七、步进电机的动态特性

起动频率(Start Frequency)

电机能从静止状态立即启动的最高脉冲频率。

若频率过高,转子可能无法同步,导致丢步。最大响应频率(Pull-in Range)

能从静止状态直接响应的频率范围。跟随范围(Pull-out Range)

电机在运转状态下仍能跟随输入脉冲变化的最高频率。共振区间

电机机械系统固有频率与脉冲频率接近时,会发生机械振动与噪声。

微步驱动与阻尼电路可有效抑制此现象。

八、步进电机的控制电路

(1) 控制信号生成

微控制器通过输出脉冲序列控制步进驱动器的方向与速度。

常见接口信号包括:

STEP(步进信号):每个脉冲对应一步;

DIR(方向信号):控制正转或反转;

EN(使能信号):允许或禁止驱动输出。

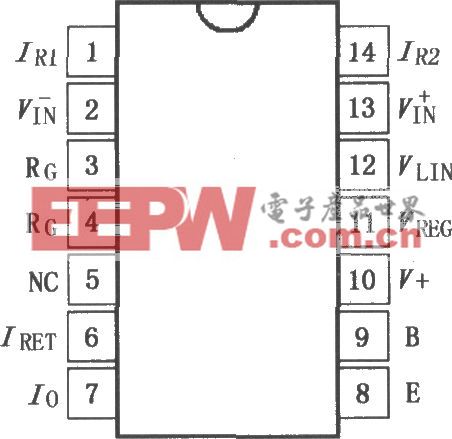

(2) 常用驱动芯片

| 芯片 | 类型 | 特点 |

|---|---|---|

| ULN2003 | 单极性 | 适合小功率步进电机(如 28BYJ-48) |

| L297 + L298 | 双极性 | 支持全步与半步驱动 |

| A4988 | 微步驱动 | 集成电流检测与细分控制 |

| DRV8825 | 微步驱动 | 高分辨率(最高 1/32 微步),高效率 |

| TMC2209/TMC5160 | 智能驱动 | 噪声极低、带电流反馈与温控保护 |

九、步进电机的优缺点

优点:

无需反馈即可实现精确位置控制;

启停响应迅速;

保持力矩大;

控制方式数字化、易编程;

可靠性高,无刷、寿命长。

缺点:

容易产生共振;

在高速运行时转矩下降;

若负载过大可能丢步;

能耗高,发热较大。

第三部分:直流电机与步进电机的比较及执行系统应用

一、直流电机与步进电机的特性比较

在自动控制系统中,直流电机(DC Motor)与步进电机(Stepper Motor)常作为执行器使用。

两者的选择取决于系统对速度、精度、成本与控制复杂度的要求。

下表为两种电机的主要性能对比:

| 比较项目 | 直流电机 (DC Motor) | 步进电机 (Stepper Motor) |

|---|---|---|

| 控制信号类型 | 模拟(电压 / PWM) | 数字脉冲(Pulse) |

| 控制方式 | 开环或闭环均可 | 通常为开环 |

| 转速调节 | 连续可调,响应平滑 | 由输入脉冲频率决定(离散) |

| 位置控制 | 需位置传感器反馈(如编码器) | 可直接由步数计算得到 |

| 扭矩特性 | 转速上升时转矩下降 | 低速转矩大,高速下降明显 |

| 启动性能 | 启动快,惯量大 | 低速响应好,但需加速曲线 |

| 精度 | 依赖反馈装置 | 天生量化步距,角度可预测 |

| 驱动复杂度 | 简单(H 桥 + PWM) | 较复杂(多相逻辑控制) |

| 噪声与振动 | 低 | 可出现共振 |

| 成本 | 低 | 略高 |

| 典型应用 | 电动车、泵、风扇、自动门 | 打印机、数控机床、机器人、仪表定位 |

总结:

若系统要求连续旋转与快速响应 → 选用直流电机。

若系统要求精确定位与数字控制 → 选用步进电机。

二、电机在自动控制系统中的接口与信号处理

无论直流电机还是步进电机,都需要电子接口电路来实现与控制器(如 MCU 或 PLC)的连接。

常见控制信号包括方向、启停、速度与反馈量。

(1) 直流电机接口

直流电机通常通过以下结构实现控制:

微控制器输出 PWM → 经驱动芯片(L298N、DRV8833) → 控制电机正反转与速度;

电流检测电阻用于监控负载状态;

若为闭环控制,则编码器信号反馈至 MCU 进行 PID 调节。

(2) 步进电机接口

步进电机驱动器接受控制器发出的两种信号:

STEP(步进信号):每个脉冲对应一个步距角;

DIR(方向信号):确定旋转方向。

驱动器根据设定的细分模式(Full/Half/Microstep)产生相应相序,输出至电机绕组。

部分高端驱动器还可接收加速、减速曲线或速度命令。

三、步进电机与直流伺服电机的比较

在高精度控制领域,常将步进电机与带反馈的直流伺服电机进行比较。

| 特性 | 步进电机 | 伺服电机 |

|---|---|---|

| 控制方式 | 开环 | 闭环(带编码器) |

| 响应 | 快速启停 | 平滑加减速 |

| 精度 | 固定步距 | 由反馈决定 |

| 过载能力 | 较差(易丢步) | 强,可短时超载 |

| 成本 | 低 | 高 |

| 稳定性 | 可能共振 | 稳定性高 |

| 应用 | 定位与低速系统 | 高速、动态响应系统 |

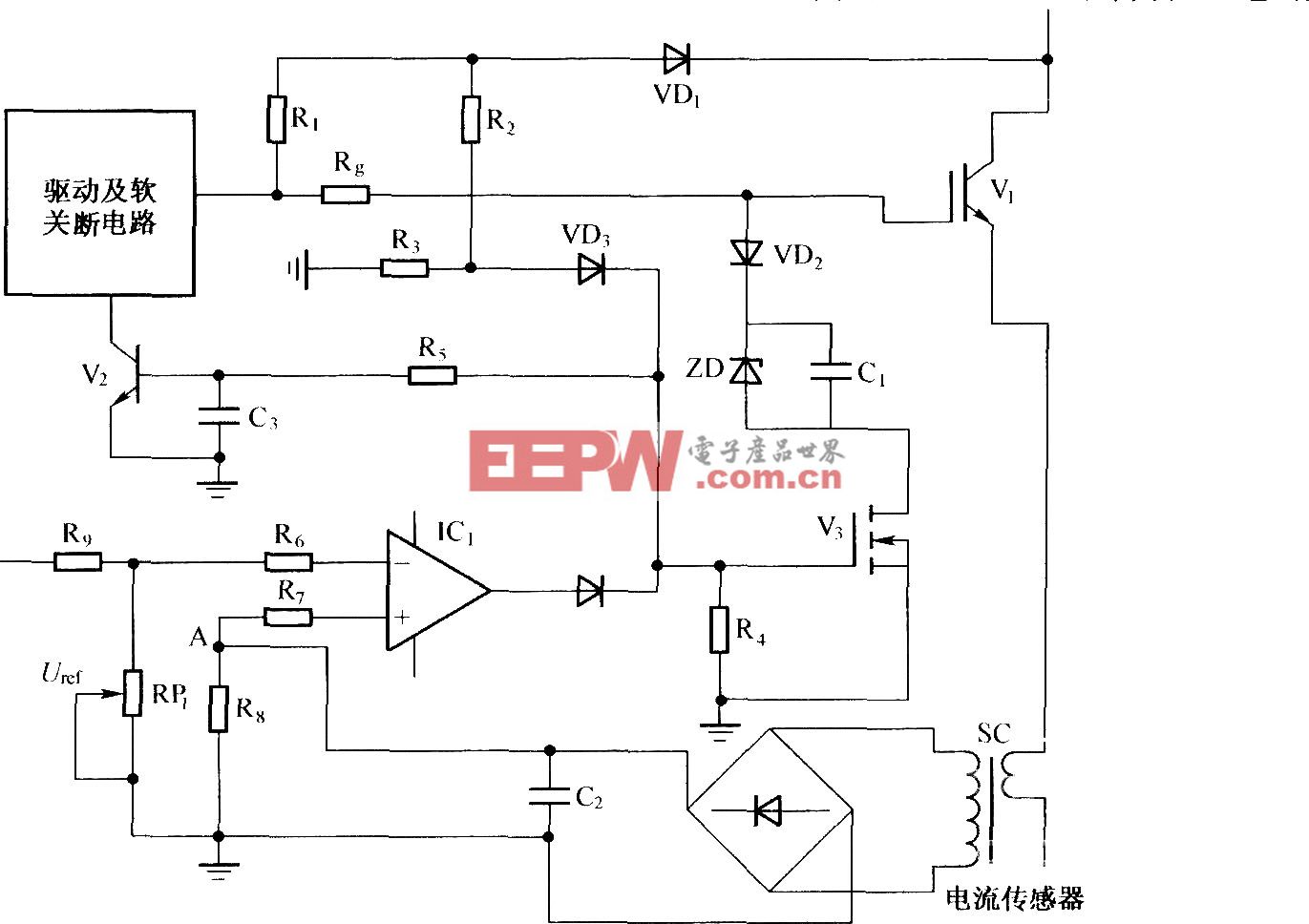

四、驱动与保护设计要点

(1) 电机过流与过热保护

在驱动电路中加入电流检测电阻;

使用运算放大器或比较器限制电流;

热敏传感器或温控芯片用于监测绕组温度。

(2) 电磁干扰(EMI)抑制

PWM 调制时需使用缓冲电路与滤波电容;

布线时应将电机供电与信号线分离;

对步进驱动器,应加装 RC 滤波与屏蔽电缆。

(3) 反馈与控制算法

对直流电机使用PID 控制算法进行速度调节;

对步进电机,可实现**加减速曲线控制(Trapezoidal / S 曲线)**以防失步;

高级系统可使用**FOC(Field-Oriented Control)**算法实现更高精度。

五、典型应用实例

机器人驱动系统

步进电机用于关节定位与机械臂精确旋转;

直流电机用于车轮驱动与移动控制;

两者结合形成完整运动控制系统。

数控机床(CNC)与 3D 打印机

步进电机驱动 X、Y、Z 轴,实现精密位移;

微步驱动消除共振并提高表面加工质量。

自动门与智能窗系统

DC 电机配合限位开关实现启闭控制;

PWM 调速实现柔性启停。

医疗仪器与实验设备

步进电机控制注射泵、微量分液器或显微平台;

保证定量精度与重复性。

新能源与工业设备

DC 电机用于小型风力系统、冷却泵、风机;

步进电机用于太阳能跟踪器与定位平台。

六、电机驱动的信号调理与放大

传感器与控制系统间的接口通常包括信号放大、滤波与隔离。

对执行电机而言,驱动级需要将微控制器的低功率信号放大到足以驱动线圈的电平。

常见信号调理模块包括:

光耦隔离模块(Optocoupler Board);

电流检测与反馈放大器;

晶体管阵列或 MOSFET 驱动模块;

保护二极管阵列吸收反向电动势。

对于步进电机控制器,还需设计合适的加速与减速曲线(Ramp Generator),以保证电机平滑启动。

七、直流电机与步进电机的综合优缺点总结

| 项目 | 直流电机 | 步进电机 |

|---|---|---|

| 优点 | 控制简单、成本低、连续旋转 | 定位精确、无需反馈、数字控制 |

| 缺点 | 需位置反馈、低速效率低 | 易共振、高速转矩低、能耗高 |

| 典型功率范围 | 1W~数百W | 0.1W~50W |

| 控制接口 | PWM + H 桥 | STEP + DIR 脉冲 |

| 驱动芯片 | L293D / DRV8833 / TB6612 | A4988 / DRV8825 / TMC2209 |

| 控制算法 | PID / FOC | 细分控制 / S 曲线加减速 |

八、未来发展趋势

融合型驱动技术

混合式电机(Hybrid Motor)结合步进与伺服特性,实现高精度与高响应。

智能控制与自学习算法

通过 AI 与数据建模优化驱动参数,实现自适应调速。

系统集成化

电机、驱动与控制器一体化模块成为智能制造标准组件。

高效功率电子技术

采用 GaN、SiC 器件实现高频低损耗开关控制。

【编辑点评】

1. 技术意义与发展背景

直流电机与步进电机是电子控制系统最基础、最成熟的两类执行机构。

从传统的机械驱动到智能化控制,它们的应用贯穿了工业自动化、机器人、能源装备及精密仪器等多个领域。

两者的技术演进体现了机电系统从模拟功率控制 → 数字化 → 智能驱动的过程。

2. 工程应用趋势

直流电机(DC) 仍是连续运动控制的首选,适用于需要快速响应的场景;

步进电机(Stepper) 因具备“天然数字化”特征,成为开环定位与智能硬件的首选执行器;

智能驱动芯片与微步算法 的普及,让步进电机运行更平滑、安静,精度更高;

无刷直流(BLDC) 与 闭环步进系统 的融合,正在模糊两类电机的界限。

3. 行业展望

EEPW 认为:

未来电机控制的发展方向将集中于以下三点:

智能化:具备故障诊断、温控与自校准功能的电机模块;

高能效:结合能量回馈与低损耗功率器件;

通信与集成:通过 CAN、RS485、EtherCAT 等工业总线实现“即插即控”执行单元。

电机已不再只是能量转换器,而是具备感知 + 控制 + 通信能力的智能执行系统。

直流与步进电机的融合与升级,将成为未来智能制造与机器人控制体系的核心支撑。

评论