应用笔记 | 成功实现LDO稳压器热设计的6大步骤

通常我们使用LDO稳压器IC(以下简称LDO),可以简单地实现DC-DC转换。作为电压调节工具,LDO在输入输出电压差小的时候效率非常好,但是在电压差大的时候,由于其工作特性,会导致较高的功率损耗并发热严重。

本文引用地址:https://www.eepw.com.cn/article/202506/471260.htm因此,适当的热设计对于确保产品长期可靠性工作至关重要。如果忽视热设计,可能会因过热而导致性能下降,最坏的情况下会使设备故障。一旦出现问题,就要重新选择元器件、修改电路板、重新设计散热等,对日程和成本产生巨大影响。

罗姆提供了一些关于热设计的应用说明,以提高产品的可靠性并减少设计阶段的返工。此白皮书只介绍其中的一部分。

应用手册的说明

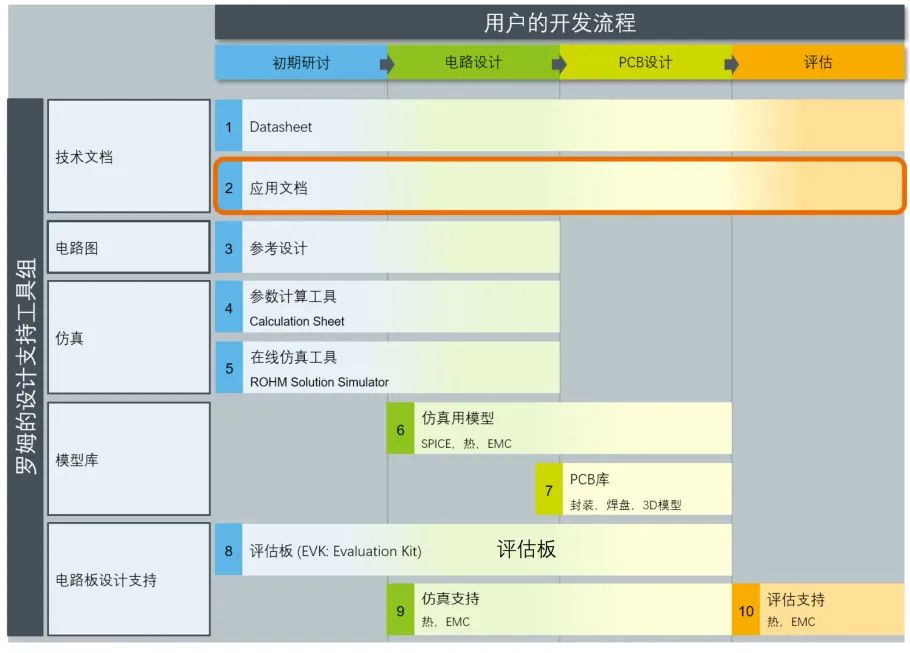

图1展示了在开发过程中,罗姆为用户提供的工具和支持。

图1. 罗姆提供的设计支持工具

此应用手册是用户在开发过程中各阶段所需技术信息的汇总文档,提供了从基础到实践的全方位支持。 本文将通过6大步骤,介绍如何完善LDO热设计。

步骤1:了解LDO工作原理

步骤2:估算结温

步骤3:考虑降低温度的各种措施

步骤4:利用热仿真

步骤5:进行最佳的电路板设计

步骤6:准确地进行热测量

步骤1:了解LDO工作原理

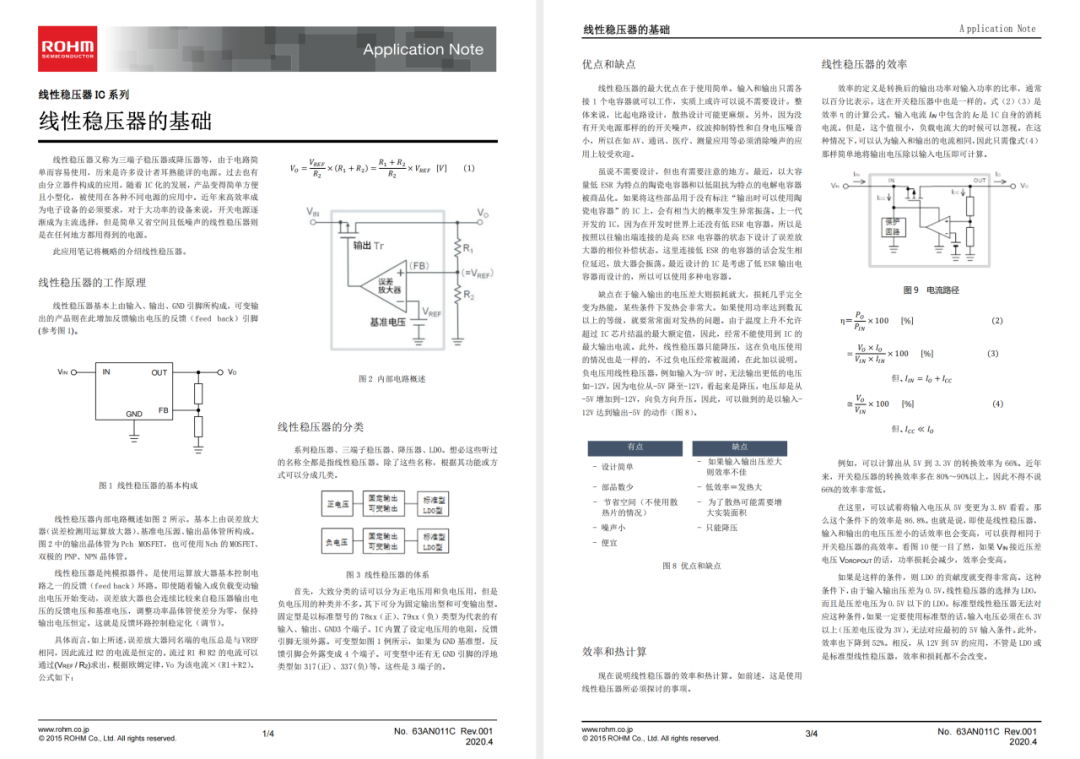

由于热设计会涉及到LDO的功率损耗,因此有必要了解LDO的工作原理。首先请根据《 线性稳压器的基础 》(图2)来确认线性稳压器的效率。根据该应用手册的公式3,效率可由 ???? = ???? ???????????? / ???? ???????? ×100[%] 计算得出,输入输出间的电压差越大,效率越低。换句话说,输入输出间的电压差越大,功率损耗和发热就越大。记住这一点进行下一步。

图2. 线性稳压器的基础

步骤2:估算结温

向上滑动查看详细介绍

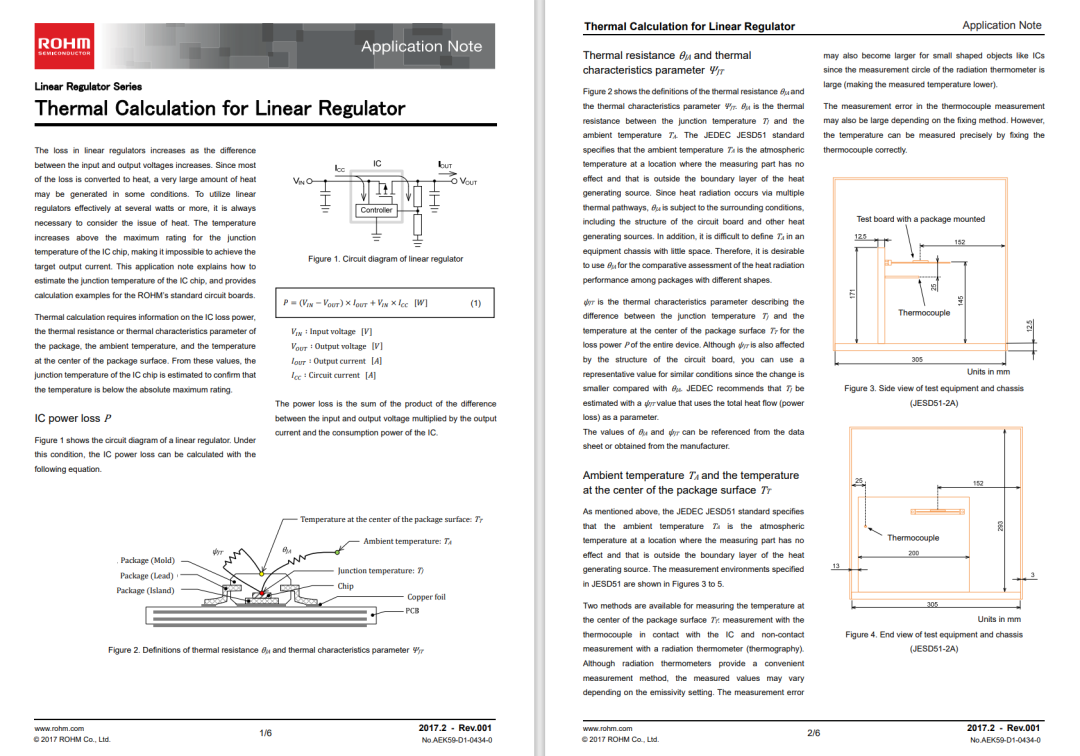

制作电路板前,由于实际温度无法测量,所以要通过理论来估算温度。结温是根据LDO的功率损耗、封装热阻、PCB热阻和环境温度等参数估算出来的、这一步骤请参考《 线性稳压器的热计算 》(图3)。

图3. 线性稳压器的热计算

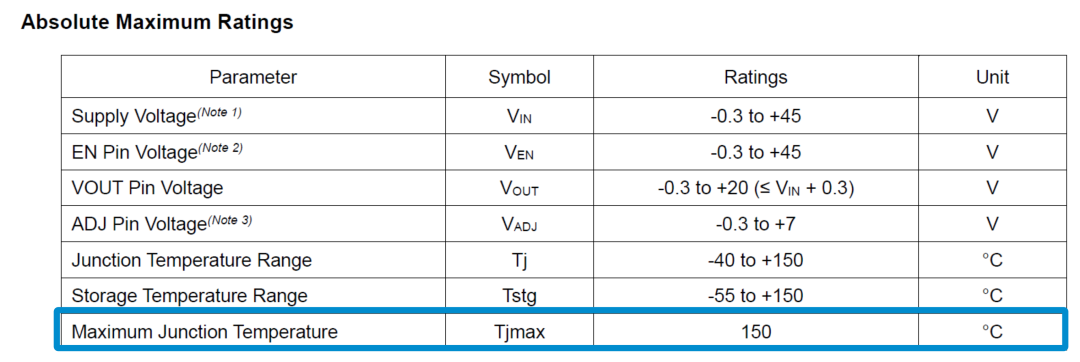

在进行估算时,必须要知道每个参数。结温的绝对最大额定值因设备不同而不同,但规格书中一定会记载相关信息。例如,典型LDO的最高结温为150°C(图4)。

图4. 规格书上列出的结温的绝对最大额定值 BD9xxN5-C系列 为例

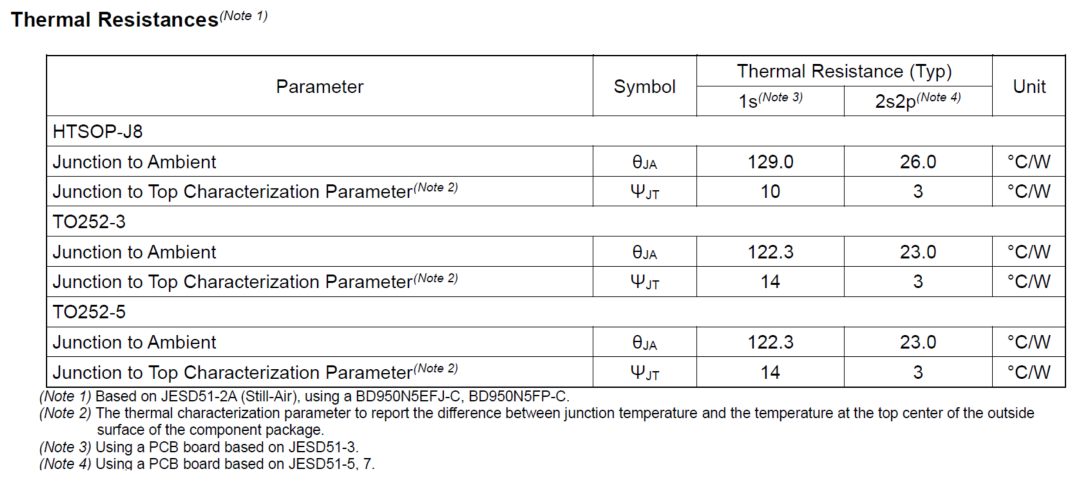

封装的热阻也是规格书中必须列出的信息之一(图5)。

图5. 规格书上列出的封装的热阻 BD9xxN5-C系列 为例

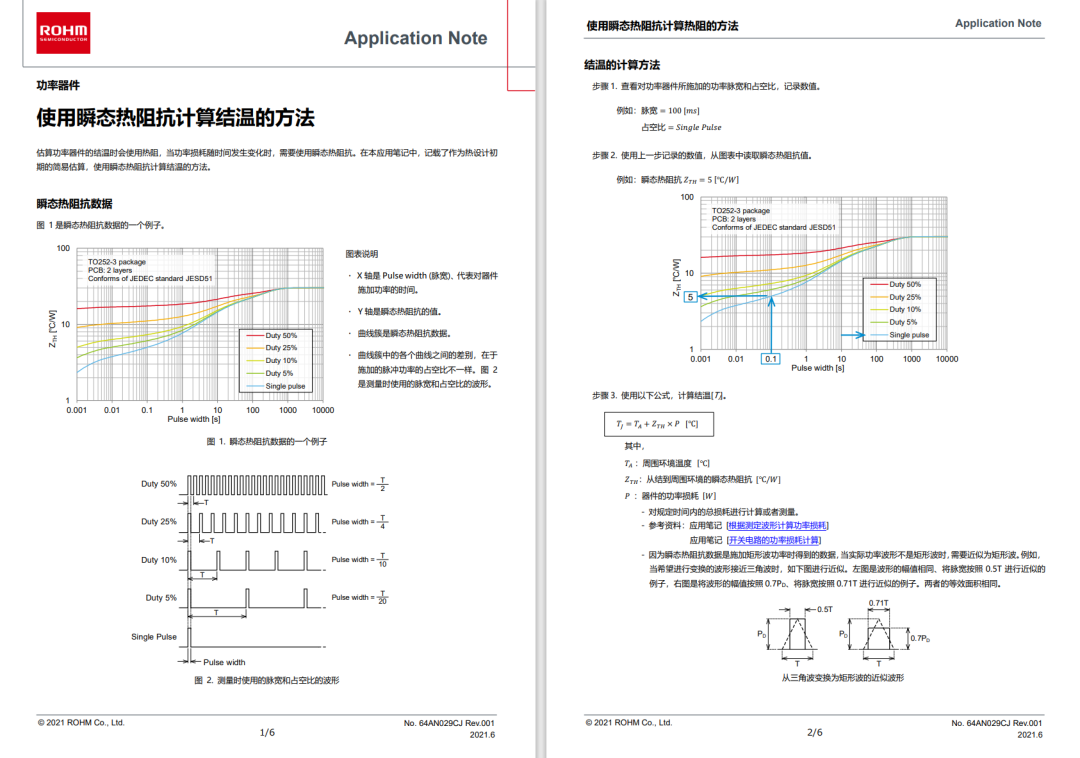

当负载电流随时间变化时,需要使用瞬态热阻抗来求得结温。在《 使用瞬态热阻抗计算结温的方法 》中,如(图6),总结了根据瞬态热阻抗计算结温的方法。

图6. 使用瞬态热阻抗计算结温的方法

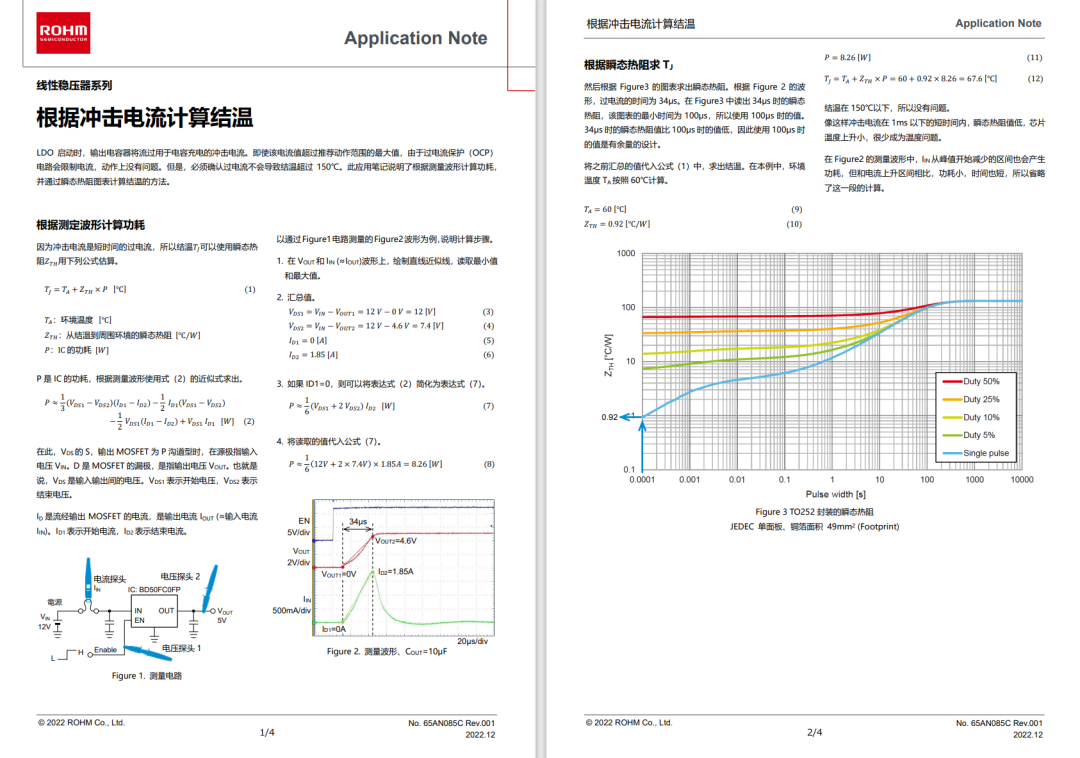

在LDO的输出有大容量电容器的情况下、启动时会给输出电容充电,产生一个大的冲击电流。结温不能因这个过电流而超过额定值。确认方法总结在《 根据冲击电流计算结温 》(图7)。

图7. 根据冲击电流计算结温

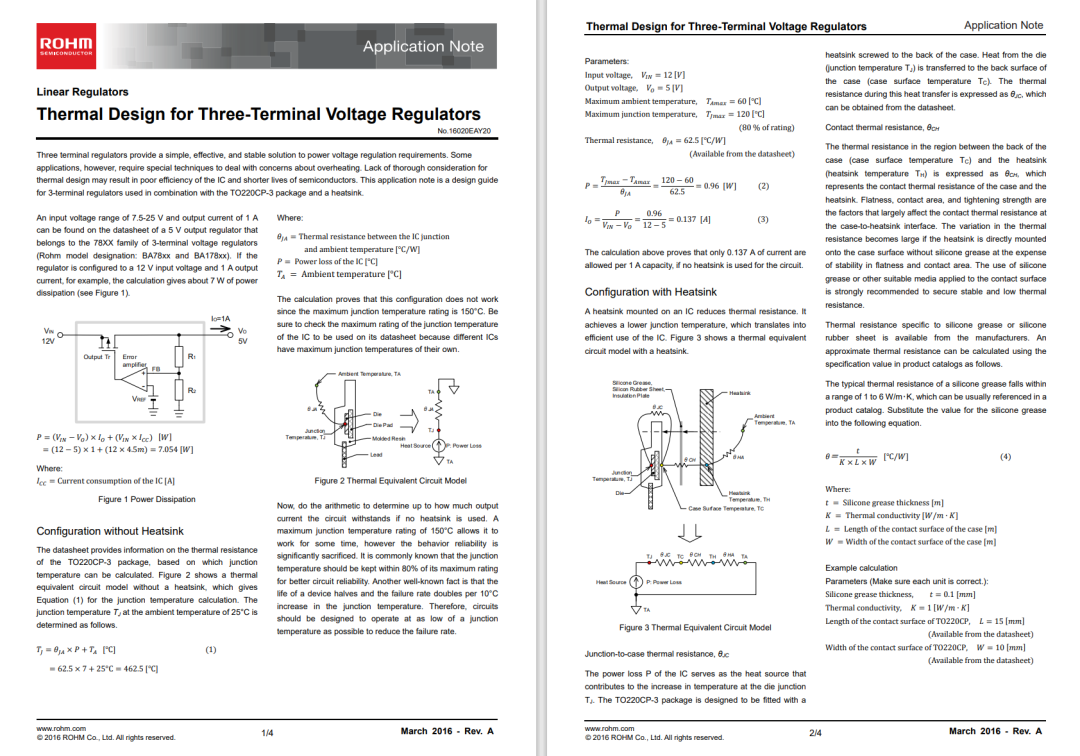

传统TO220封装的3端子稳压器,使用散热片的热设计文档,请参考《 3端子稳压器的热设计 》。

图8. 3端子稳压器的热设计

步骤3:考虑降低温度的各种措施

到目前为止的估算中,当结温超过最大额定值时,需要考虑各种各样的条件,一般详情总结如下。

IC封装

・选择热阻较低的封装,例如更大的封装尺寸、焊盘外露或带有散热FIN的封装。

PCB

・增加PCB的铜箔厚度。

・扩大PCB的铜箔面积。

・增加PCB层数。

・优化散热孔的配置。

外围器件与应用方式

・通过串联二极管或电阻器分散发热源。

・对LDO进行级联连接,分散发热源。

・把电源系统分成多个,分散发热源。

・降低输入电压减小LDO的压差以提高效率。

・提高输出电压减小LDO的压差以提高效率。

・考虑使用开关稳压器。

步骤4:利用热仿真

在热设计中,和电气设计一样,仿真也是一种有效的手段。尤其是联合仿真,即同时对电气和热学两方面进行仿真,有助于分析电子元件和电路的热学行为,优化设计并提高可靠性。

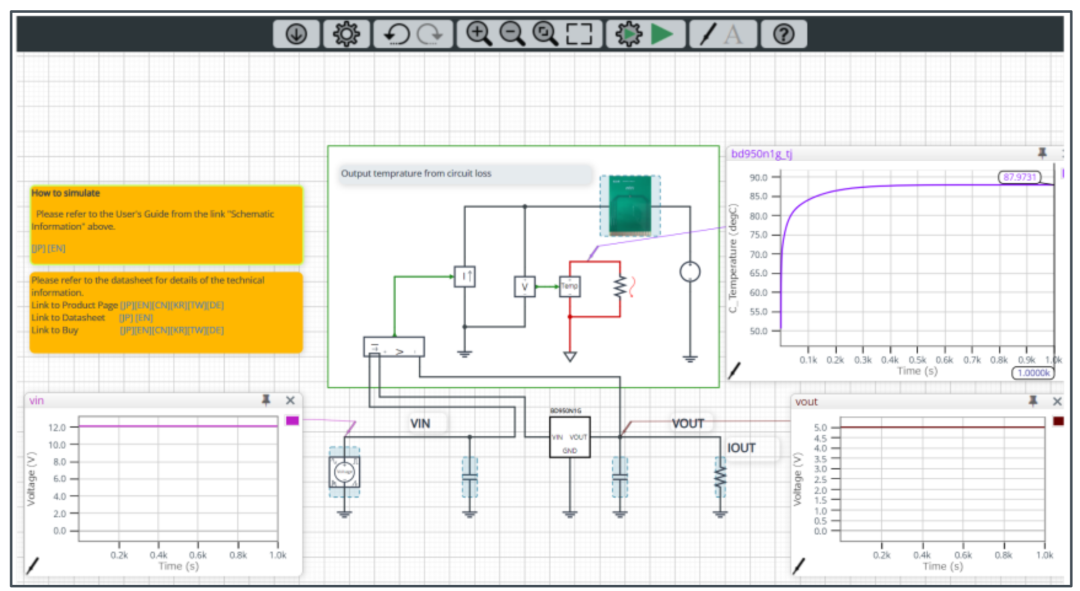

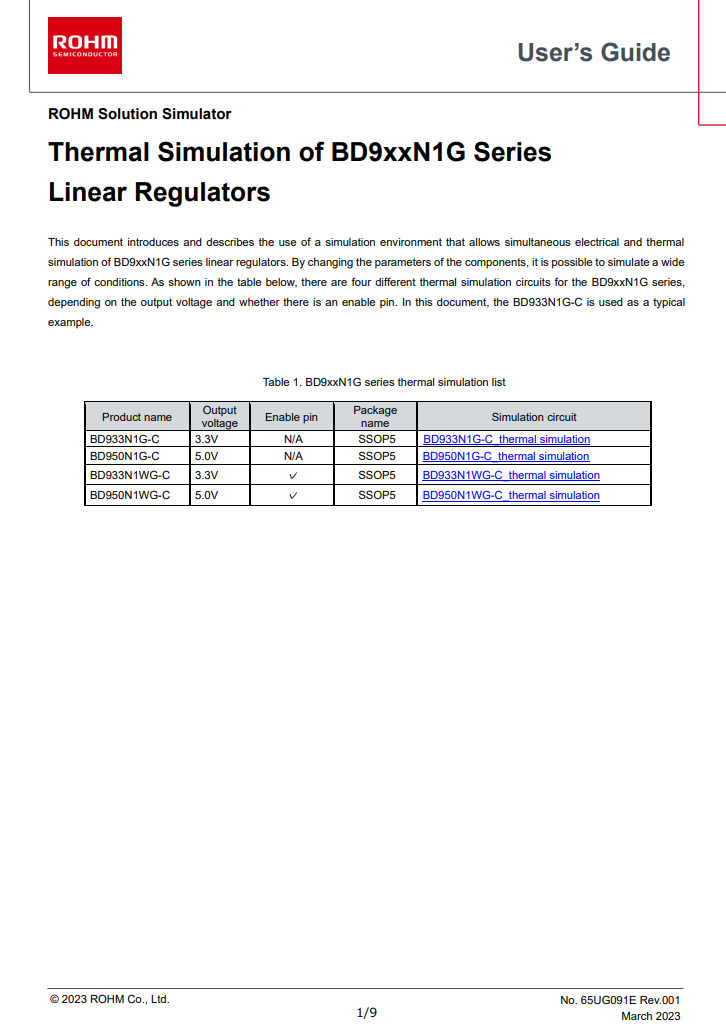

ROHM Solution Simulator可进行在线实时仿真并即时查看结果。图9是 线性稳压器IC仿真示例 ,在输入电压,PCB类型和环境温度等不同条件下对结温进行估算。另外,每个仿真电路都配有User’s Guide。

图9. 线性稳压器IC仿真示例 和 User's Guide

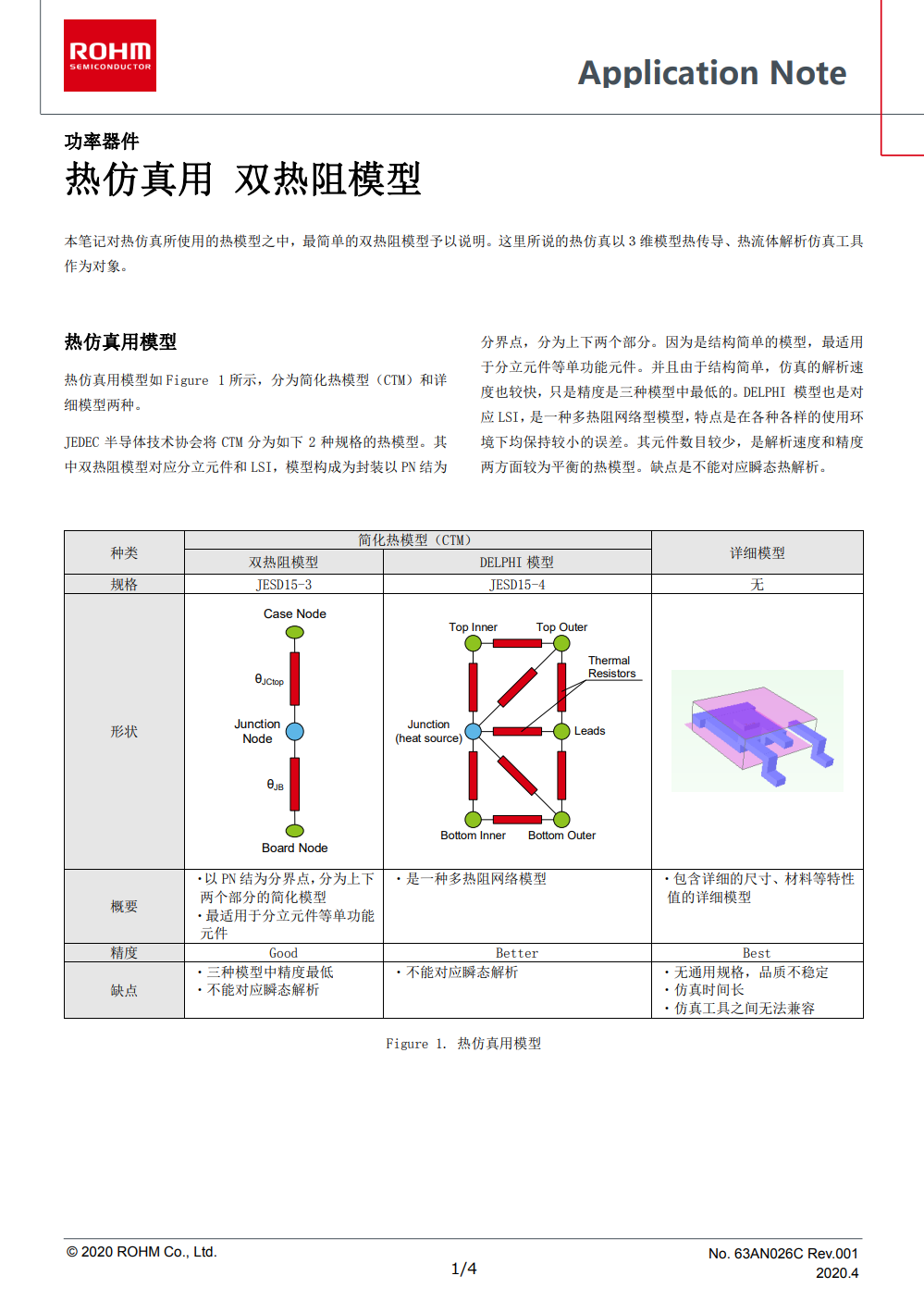

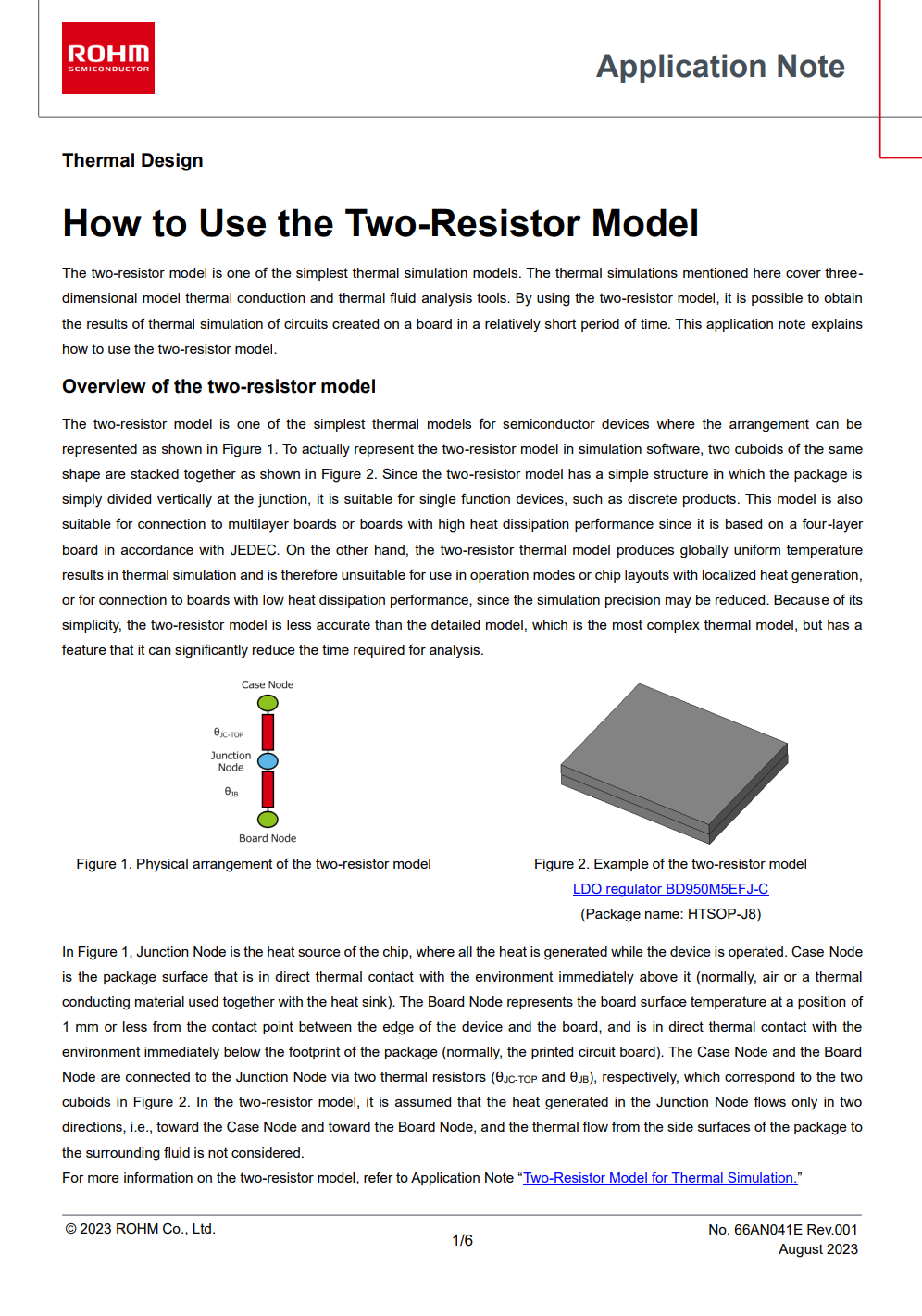

此外,在热设计中的仿真当中,使用三维热流体的仿真。在多个热源相邻,或使用强制风冷、水冷的情况下,虽然可以进行复杂的计算,但为了追求精度,需要包含内部结构、热物理性质等信息的详细模型。由于缺乏详细模型的统一标准,仿真工具之间无法兼容,不同公司的模型质量也参差不齐。虽然精度比详细模型低,但罗姆在Web上公开了双热阻模型。双热阻模型在仿真工具之间具有兼容性,所需分析时间也较少,所以适用于在设计初期大致决定电路板尺寸和元器件位置,以及不同封装之间的相对差异。在《 热仿真用 双热阻模型 》(图10)中是关于双热阻模型的说明、在《 双热阻模型的使用方法 》(图11)中说明了如何下载双热阻模型以及如何使用热仿真。根据不同的用途,可以有效的使用不同的仿真方法。但是,最终还是需要实测来进行判断。

图10. 热仿真用 双热阻模型

图11. 双热阻模型的使用方法

步骤5:进行最佳的电路板设计

向上滑动查看详细介绍

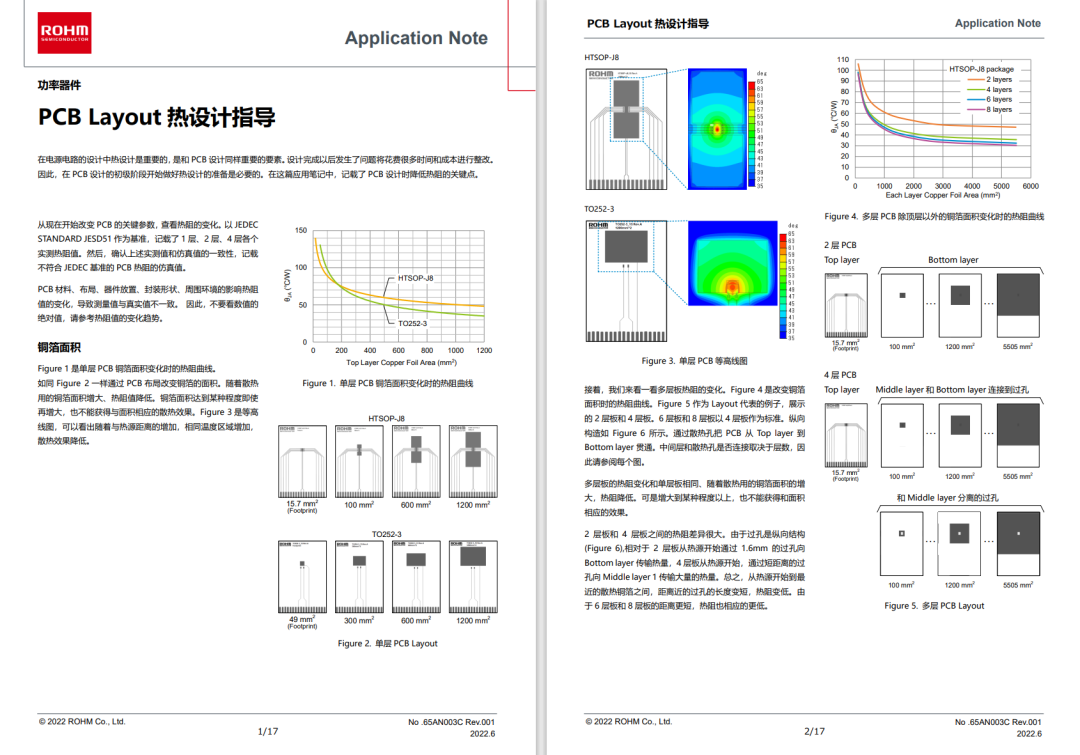

近几年的技术趋势是产品小型化和重视设计为导向,要求在有限的体积内放置多个元器件。在电路板设计中,考虑电气特性、EMC(电磁兼容性)和散热特性是非常重要的,这些特性的良好平衡可以实现高可靠性的电路板设计。因为产品不同,优先度也不同,所以没有绝对的答案、在《 PCB Layout 热设计指导 》(图12)中描述了在PCB(印刷电路板)设计时降低热阻抗的关键点,以及当多个热源相邻时的影响。

图12. PCB Layout 热设计指导

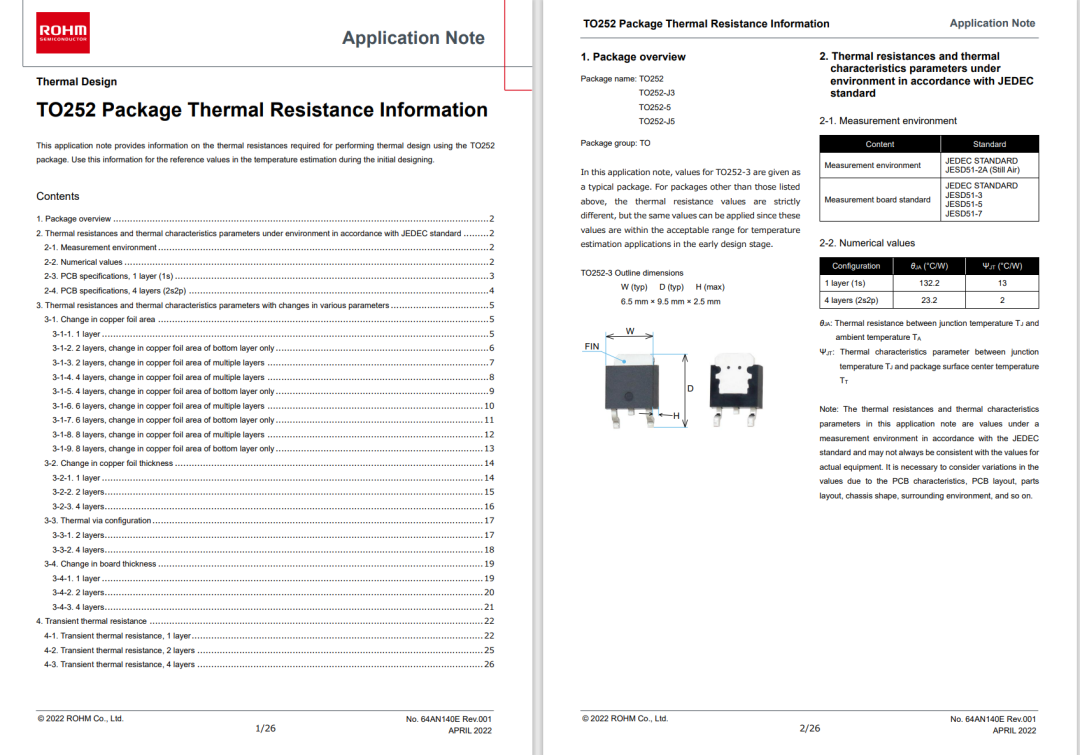

另外,根据不同的产品,还准备了其他封装的热阻数据,如《 TO252封装热阻抗信息 》(图13)所示,请灵活使用。在步骤2中提到的瞬态热电阻的数据也包含在其中。

图13. TO252封装热阻抗信息

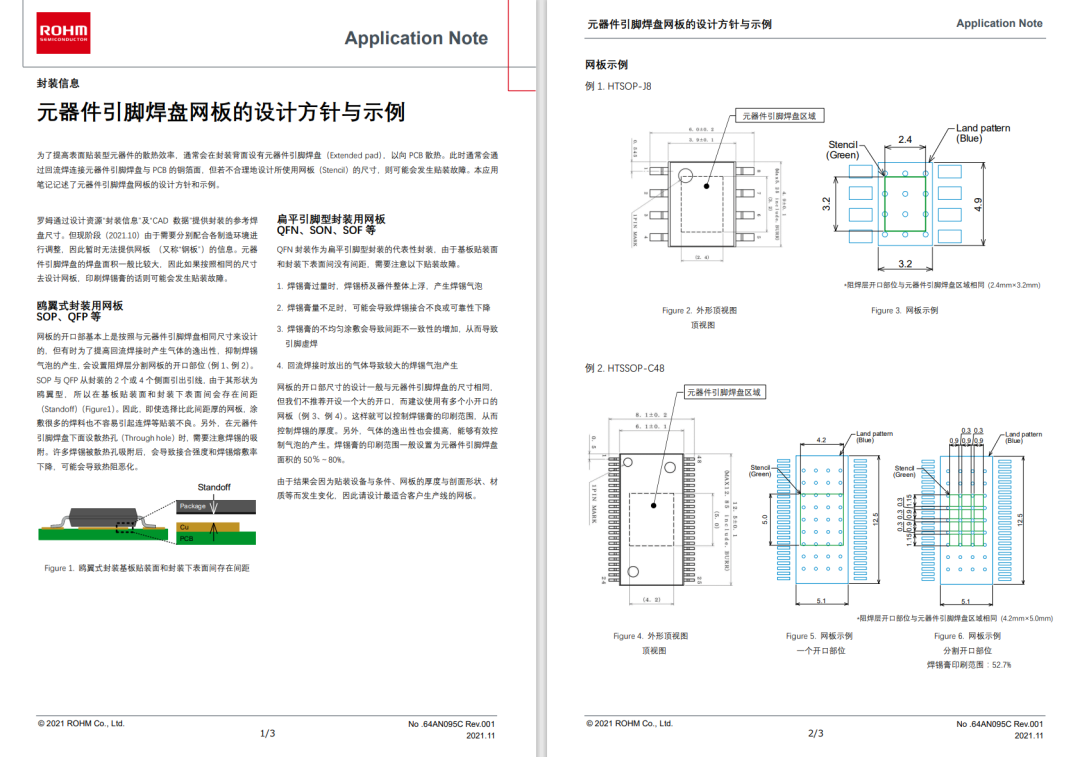

贴片功率IC的封装背面有散热焊盘,可以提高散热效率。散热焊盘通过回流焊连接到PCB板的铜箔表面,但如果此处使用的焊盘网板尺寸设计不当,就会出现安装问题。《 元器件引脚焊盘网板的设计方针与示例 》(图14)提供了网板的设计指南。

图14. 元器件引脚焊盘网板的设计方针与示例

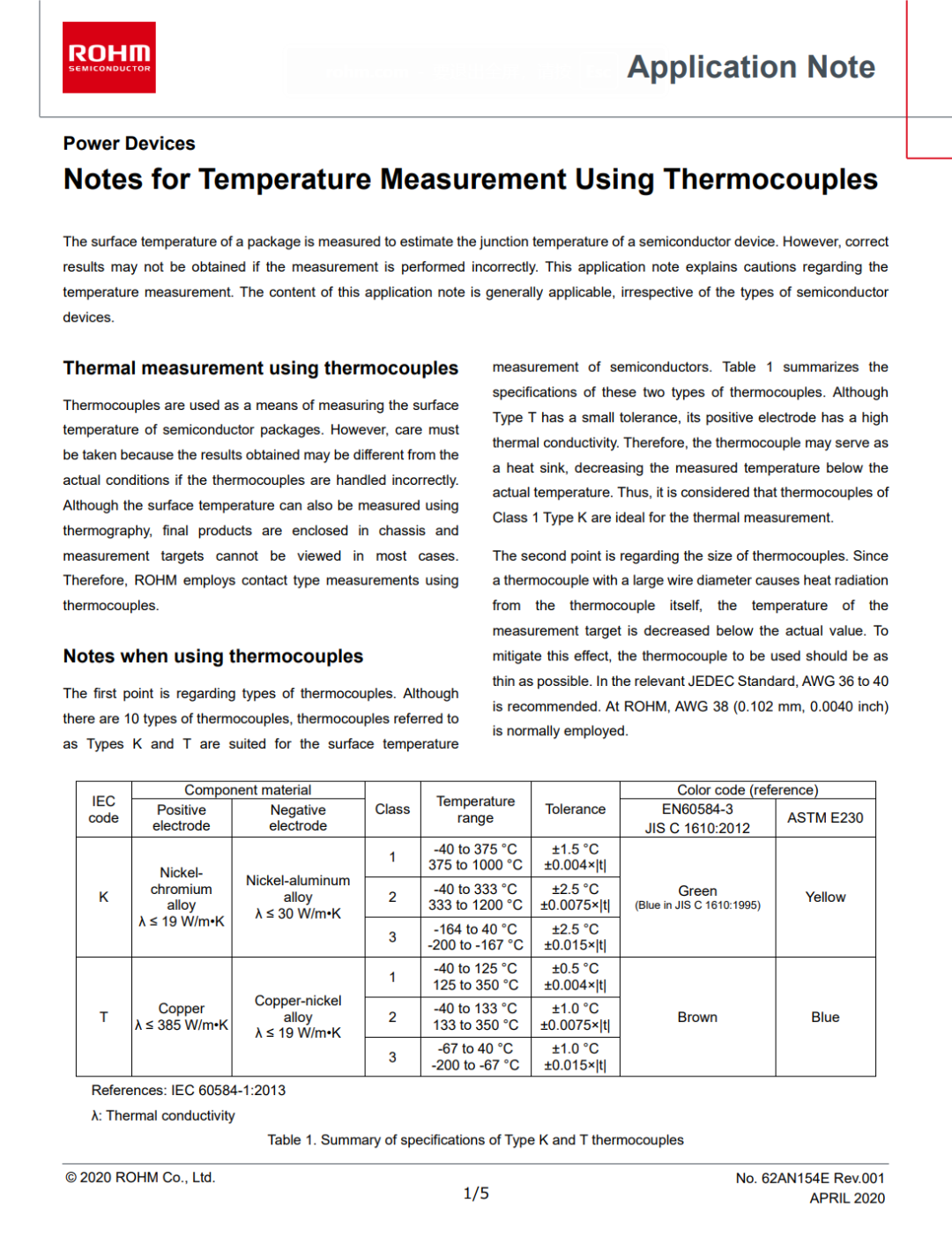

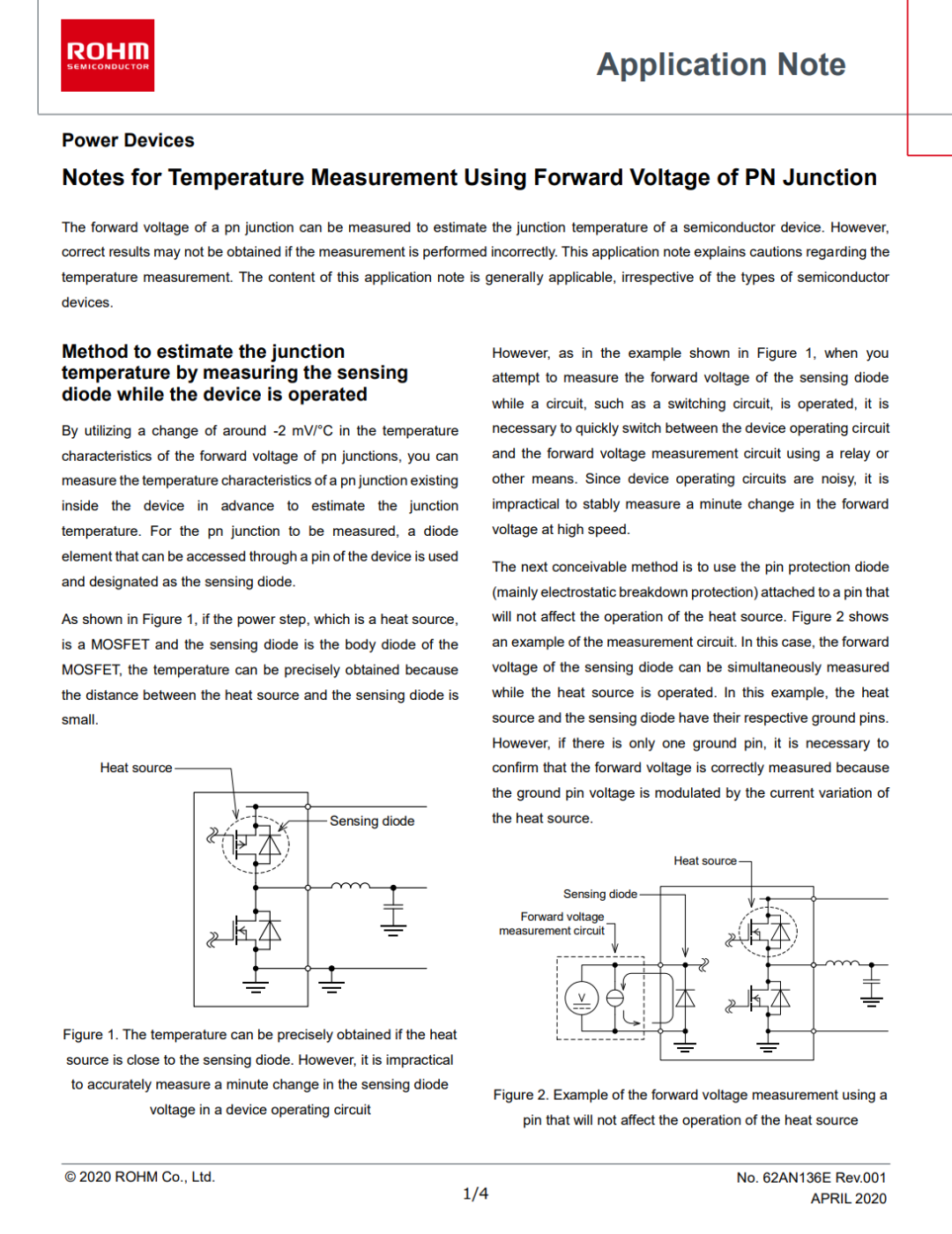

样机完成后,必须对其进行检查,以确保其按设计完成。这里重要的是温度测量。用ΨJT估算结温时使用热电偶。《 使用热电偶测量温度时的注意事项 》(图15)重点介绍了在使用热电偶测量温度时容易出现问题的关键点,并提供了实际测量结果。另一种方法是利用芯片中二极管的正向电压来估算结温。《 使用pn结的正向电压测量温度的注意事项 》(图16)介绍如何正确选择二极管和测量方法。

图15. 使用热电偶测量温度时的注意事项

图16. 使用pn结的正向电压测量温度的注意事项

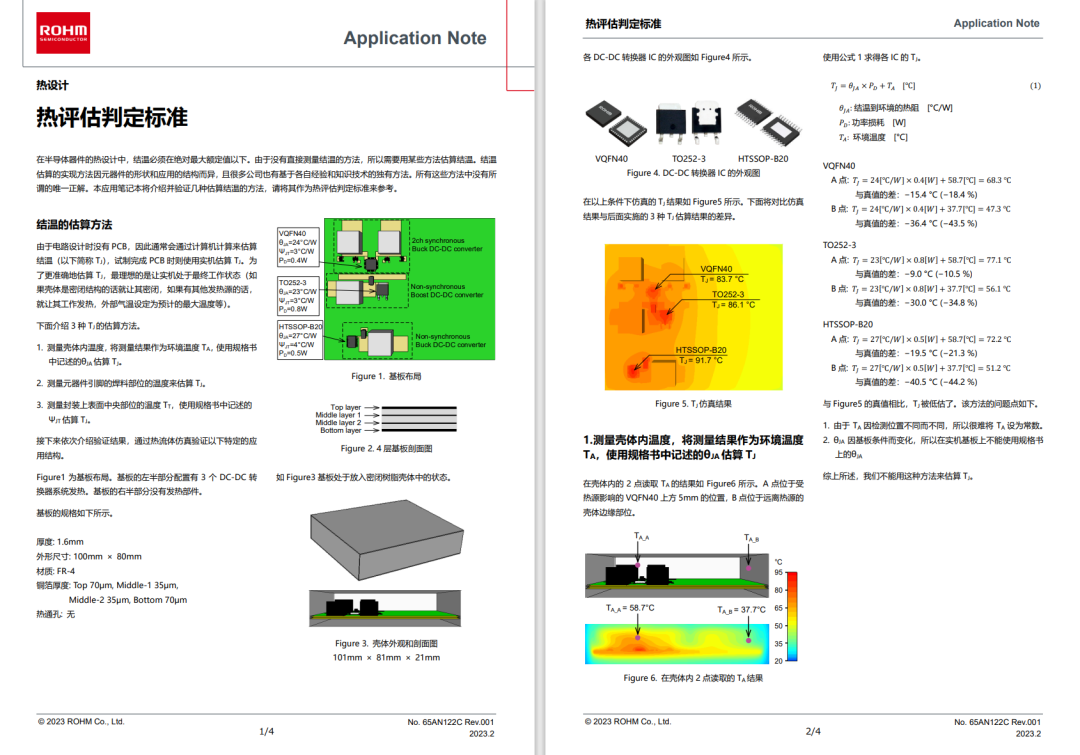

最后,必须根据估算的结温做出判断。根据开发阶段和应用结构的不同,估算结温的方法也不同。《 热评估判定标准 》(图17)介绍了几种估算结温的方法,可以作为判断的依据。

图17. 热评估判定标准

结论

本应用手册分步骤介绍了关于提高产品可靠性和减少设计阶段返工所需的热设计信息。此外,还从元器件选型到仿真,评价,PCB板制作的每个流程准备了最适合的解决方案,致力于解决用户的课题。罗姆相信,这些内容有助于加快开发速度,预防问题和故障的发生。

评论