大批量生产环境中无铅实现对测试的影响

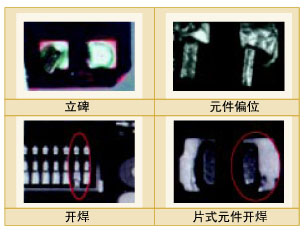

图4:AOI捕获的无铅缺陷照片

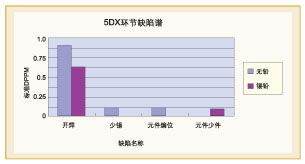

自动X射线检测的缺陷谱

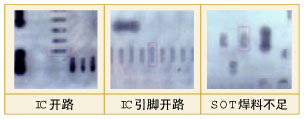

检测的下一个环节是X射线机。缺陷谱如图5所示,其中无铅电路板具有更高的开路缺陷比率。在无铅电路板和锡铅电路板中都看到了开路缺陷,因此缺陷谱没有明显变化。无铅电路板中的开路缺陷略微提高,可能是由于空洞 产生,发现的缺陷明确表明了这一点。图.6提供了部分无铅缺陷焊点的X射线图像。

图5:自动X射线检测的缺陷谱

图6:X射线捕获的无铅缺陷焊点照片

切换到无铅工艺时,焊点尤其是BGA焊点中的空洞明显大幅提高的情况非常典型。无铅回流曲线温度越高,大块焊料中发生气体逃逸的概率就越高,如在BGA焊球中。但是,测试结果没有表明无铅电路板中存在更加明显的空洞缺陷,这可能是由于板上BGA封装尺寸较小和无铅电路板的加工数量较多。

无铅工艺另一个可能的缺陷症状是,电镀通孔器件(PTH)的孔壁润湿不足,填充不够,焊料润湿填充孔内的情况达不到通孔器件焊接的填充要求,如IPC或内部质量规范的要求。由于这些电路板上没有PTH器件,因此我们不能明确是否会因为由于无铅而导致缺陷的提高。

功能测试的缺陷谱

图7:功能测试的缺陷谱

电气性能测试策略有功能测试和ICT。这些产品不要求ICT,ICT需要考察的是探针测试效率和测试焊盘/过孔的可靠性。

功能测试环节最高的缺陷类型是元器件失效,这和切换无铅工艺无关。电路开路与裸基板有关。功能测试环节还检测到前面测试环节未发现的连锡和短路缺陷。

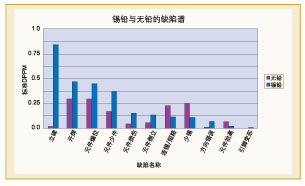

全流程整个测试线路的缺陷谱

在考察各个测试环节后,最好从全流程考察整个缺陷谱,如下面的图8所示,它由数千个电路板加工的缺陷数据组成。在无铅工艺中,立碑明显是最大的缺陷。缺陷谱可能会变化,因为它取决于许多因素,如电路板复杂程度和不同SMT工艺流程。

图8:金流程的整个缺陷谱(不包括AXI)

无铅工艺的测试和检测设备

在切换无铅工艺时,需要重新考察现有测试设备的部分性能参数。本文将以X射线系统为参考考察部分参数。

测量变化

其中一个基本问题是在从锡铅焊料切换无铅焊料时,是否会有任何测量变化。下面的图9提供了不同封装焊点的X射线图像,包括无铅焊点及等量的锡铅焊点。可以看出,肉眼看到的差异并不明显。

图9:无铅焊点与锡点不同X射线图像比较

在X射线测试中,焊点在检波板投射了不同灰度的“阴影”。这些灰度等级通过查表方式转换成与相应焊点相匹配的焊料厚度。无铅合金生成的焊点灰度要浅,导致厚度测量结果的降低。因此,为保证测试结果正确性,需要创建新的无铅查表以代替普通的锡铅查表。

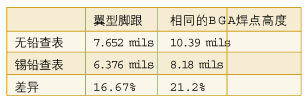

表4:使用不同查表的无铅焊点的测量差异

上面的表4说明了采用两种不同查表的两类无铅焊点(翼型和BGA)的测量值差异,其差异范围在16~21%之间。因此,为了获得正确的测量数据,必须使用正确的查表类型。

焊点形状变化

3DX射线能够检测焊点形状的任何变化,提供了可供比较的数据。焊点外形可表现焊点形状的变化,这可从收集到的灰度值数据推断得出。考察的三类器件类型焊点是BGA、翼型引脚器件和片式电阻元户。

图10:BGA焊点外形

图10显示了BGA焊点外形(蓝色),它从X射线图像中的球直径推导得出。它定义了搜索区域(黄色),其内部的灰度值绘制为焊点外形,这可以用于不同的球切片高度。在任何不同切片上,未发现无铅BGA和锡铅BGA在外形上发生了任何变化。

评论