变频器控制功能的参数选择与典型应用

4 工艺过程闭环控制方式

传统的v/f控制实际上是一种角速度的控制模式,而闭环速度控制是通过对实际角速度的检测的一种调节控制。但是,在现实的许多应用场合,显然,我们并不只关心电机的速度,而可能更多地要关注生产工艺过程中的某些被控对象的参数测量值,这些参数包括:温度、压力、流量、液位等信号。比如,在混配料系统中,我们可能需要关心某种配料的质量或流量,而这个量却并不直接与电机的速度成正比例或反比例关系,这是工艺闭环过程控制与上面所叙述的闭环速度控制的根本差别,当然,工艺过程闭环控制也是一种闭环控制,它关注的不是速度而是工艺过程的参数变量。在诸如这样的一些应用场合,就需要我们采用工艺过程闭环控制方式。

问题3的提出

假定有一个需要进行混配料比例控制的用户,他的配料a和配料b由各自的配料电机送入配料搅拌筒中进行混合均匀搅拌,其中,配料b有生产过程决定其送料的多少,而配料a需要根据配料b的变化始终保持在搅拌筒混合料中的比例恒定,如图2(b)所示。现要求对配料a的电机进行变频控制,以实现如下具体需求:

(1) 配料a的比例可以自由设定;

(2) 既使在配料b的量是变化的时候,配料a在混料搅拌筒中的比例也要维持在设定比例。

问题3的分析

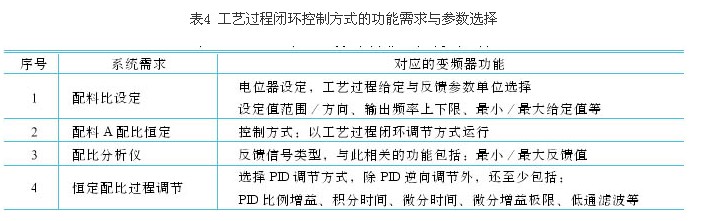

首先,用户对配料电机a的控制需求是要根据配料b的变化始终维持恒定的配料a所占比例的一种闭环控制方式,这个反馈信号是混料筒中的配料a所占的比例信号,它与电机的速度无关,因此,可以准确地定位这种控制需求为工艺过程闭环控制方式。其次,用户要求配料比可以在生产过程中根据需要进行设定,为此,需要提供配料a所占比例的设定手段—电位器给定配料比方式。椐此可以得到如表4所示的需求与对应功能。

对比表4与表3,可以看见,他们之间的差异除了控制方式的选择区别外,还有一个最为明显的差异,那就是表4中作为控制对象的参考量与反馈值都是生产工艺过程中的参数(这样设定的参数与反馈的参数都更直接表达了生产过程状态,也更加直观明了),而不再是速度参数。撇开这些表面上的差异,几乎完全可以用一个虚拟的闭环“速度”控制来实现。从这个意义上讲,工艺过程闭环控制方式与闭环速度控制方式在本质上是没有差异的,它是闭环速度控制方式的延伸形式与变种应用。

5 开环转矩控制方式

上面介绍的无论是开环与闭环速度控制,还是工艺过程闭环控制,其实质都还是变频器的矢量控制技术的一种应用。矢量控制实现的基本原理是通过测量和控制异步电动机定子电流矢量,根据磁场定向原理分别对异步电动机的励磁电流和转矩电流进行控制,从而达到控制异步电动机转矩的目的。具体是将异步电动机的定子电流矢量分解为产生磁场的励磁电流分量和产生转矩的转矩电流分量分别加以控制,并同时控制两分量间的幅值和相位,即控制定子电流矢量,所以,称这种控制方式称为矢量控制方式。矢量控制方式又有基于转差频率控制的矢量控制方式、无速度传感器矢量控制方式和有速度传感器的矢量控制方式等。而转矩控制则是以转矩为中心来进行磁链、转矩的综合控制。和矢量控制不同,直接转矩控制不采用解耦的方式,从而在算法上不存在旋转坐标变换,简单地通过检测电机定子电压和电流,借助瞬时空间矢量理论计算电机的磁链和转矩,并根据与给定值比较所得差值,实现磁链和转矩的直接控制。

对交流电机的直接转矩控制(dtc)技术的引入,使得交流电机转矩特性像直流电机一样在应用中表现的“硬”起来了,因此,dtc可以说是变频器技术发展史上的又一个里程碑。目前,在丹佛斯vlt2800/5000、abbacs6000、爱默生td2000等产品中都有直接转矩控制功能。

开环转矩控制方式就是利用变频器本身对电机的转矩的控制来实现输出轴转矩的稳定控制,这种控制方式可广泛地应用在那些在运行过程中需要保持转矩恒定,不需要改变运行方向的场合,诸如:卷绕、挤压、皮带输送等相关行业应用。

问题4的提出

假定有一个石料厂的皮带输送机用户,皮带输送机需要不断地将从料斗中卸下的片石块送到破碎机中进行破碎,如图2(c)所示,用户想对这个皮带输送机进行变频驱动改造,具体要求如下:

(1)由于料斗下料的大小、快慢不均匀,致使落在皮带上的石块总量不一致,希望即使在皮带上的石块较多时,皮带也能够拖的动;

(2)皮带上的石料多时,速度可慢些,在皮带上的石料较少时,希望皮带能尽可能快些;

(3)现场无法提供检测石块在皮带上数量多少的信号。

问题4的分析

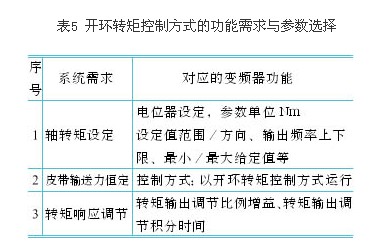

首先,应用现场无法提供被控对象的检测信号,可以说只能采用开环控制方式;其次,用户的第②个需求,实质上就是转矩控制的运行特点,而要保证一个始终稳定的输出转矩(用户的第①个要求)就只有采用转矩控制方式,至此,我们可以肯定地说这个案例需要采用开环转矩控制方式。椐此可以得到如表5所示的需求与对应功能。

用以上的方法在给一个90kw电机调试后,其表现出以下运行特征现象:

(1)当皮带上的石块量较少时,皮带以较快的速度在运转(但不会超越输出频率上限的限定50hz);

(2)当皮带上的石块量较多时(接近给定转矩),皮带运行在32hz~38hz;

(3)当皮带上的石块量很多时(超越给定转矩),皮带停止输送。尽管此时电机停止运转,即相当于堵转表现的状态,但与通常的堵转有本质区别,在转矩控制方式下,此时电机不会在短时间内烧坏。

6 速度反馈转矩控制方式

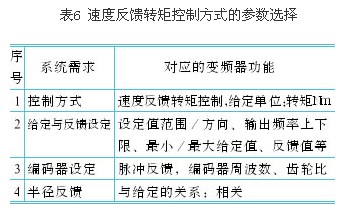

在开环转矩控制案例中,了解到转矩控制的一些特点,那么,如果应用场合在既需要保持控制转矩稳定输出的同时又需要根据速度反馈信号进行相应调节,此时,就要选择带速度反馈的转矩控制方式。速度反馈转矩控制方式最适合应用在卷绕、抽丝等纺织行业。在图2(a)中,如果没有张力架,收卷的张力需要依靠在变频器上进行设定,并且要根据收卷筒半径的变化作为反馈来适时自动调整电机输出转矩和角速度调整,来保持卷取切线力的恒定和线速度恒定,而将编码器信号作为速度反馈信号,来保持角速度的恒定。在图2(d)中给出了控制结构。按照图2(d)的构造,得到表6所示的参数:

以上介绍常规控制方式是变频器应用领域使用最为普遍的方式,约占整个变频器应用需求市场的70%以上,准确掌握这些基本控制方式的内涵与应用技巧,基本上可以胜任变频器的售前或售后技术服务支持工作。但对于一些特殊应用需求的场合,还需要掌握一些专用变频器的应用技术和相关的控制概念以及生产工艺需求。这些比较特殊的应用场合一般都需要借助于变频器厂家针对各个行业生产的“选件卡”或专用变频器。

当前,由于变频器行业的激烈竞争,各变频器生产厂家几乎都在努力寻找自己在相关行业上的专用功能产品的研发与定位。下面,简要介绍几种在市场上使用比较广泛的特殊控制方式的概念,详细的应用方法还需要用户进一步参考相应的选件手册或说明书。

7 其它特殊应用场合的控制方式

在这里之所以将以下的应用场合称为特殊应用场合,是因为变频器的这些衍生的控制方式是针对某个特定的行业应用开发的。撇开行业的特殊性,这些具有特殊控制功能的变频器本身就是一个内在的、多变量输入与反馈的闭环控制系统,只不过这些变量可能不仅有电流参数,还可能有转矩参数、计算速度参数、计算功率以及甚至有时间参数和空间位置参数等。

7.1 曳引拖动控制方式

传统的放卷筒的控制都是采用诸如力矩电机、刹车片、磁粉离合器等方式,lgis5变频器的应用组参数app-33(标准配置,无须选件)可以实现对诸如需要在正常运行过程中处于力矩控制方式下的发电运行状态。当收卷电机仅以一个恒定的线速度运行时,若系统需要控制张力,可以通过参数app-34来设定放卷张力的大小,由放卷电机来控制张力。曳引拖动控制方式与前面介绍的开环力矩控制方式的区别在于:

(1) 曳引拖动控制方式正常运行在发电状态,而开环力矩控制方式则运行在电动状态;

(2) 曳引拖动控制方式在受到的外界牵引力小于设定值时,它将正向运转;反之,反向运转;而开环力矩控制方式要么正向运转,要么停止运转。

在一个收卷与放卷的应用中,如果将放卷使用曳引拖动控制方式,收卷使用速度闭环控制,通过收卷和放卷变频器的直流母线共享技术,不仅可以实现线速度恒定的恒张力控制目的,而且可以达到最大限度的节能效益。系统成本低、安装调试容易。

评论