高压同步电机全数字化矢量控制变频器

三相定子绕组静止电气方程:

同步电机采用改进的空间矢量磁场定向控制策略,控制系统采用速度环和电流环双闭环结构,电流环采用pi调节器,实现简单,并能获得较好的电流跟踪性能。速度环采用pi调节器,能有效地限制动态响应的超调量,加快响应速度。系统采用转速、电流双闭环调速系统;系统全数字式的关键是电流环数字化,就是把数模混合式变频系统中的模拟电流环,采用数字方式加以实现,其核心是提高电流环的处理速度,达到或接近模拟电流环的响应速度。根据目前的微处理器dsp、a/d器件的水平,可以满足硬件的需要;另一方面在于控制策略及控制软件的优化。良好的系统硬件和软件设计是使研制的系统达到实用化的保证,在满足性能要求的基础上,必须充分利用硬件资源,提高集成度,降低硬件成本,达到产品化的目标。

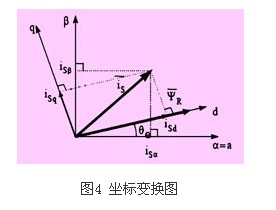

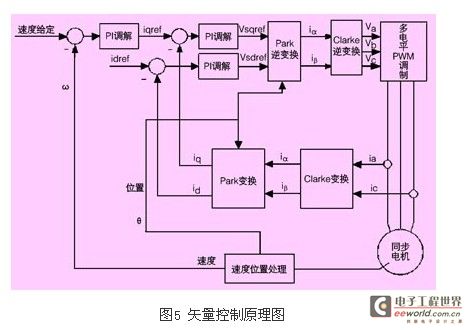

矢量控制系统的解耦,速度给定ω与速度反馈相减得出速度误差,速度误差经pi调节后输出转矩电流给定,iq,id励磁电流给定是根据系统的动态需要进行调整,其值根据不同的电机和负载得出的经验值。电机三相电流反馈ia、ic、ib经传感器采样,然后再根据转子位置电气角度θ进行clarke变换,变换后输出iα、iβ,iα、iβ经park变换输出id、iq, id、iq值与给定值iqref、idref求误差,进行pi调节后输出vq、vd,电压矢量和转子位置电气角度θ经过park逆变换,clarke逆变换,输出电机定子三相电压va、vb、vc值,三相电压va、vb、vc值作为pwm(脉宽调制)的比较值比较,输出pwm波形到逆变器然后驱动电机旋转。

整个系统的控制原理框图如图5所示。

本方案的同步电机的励磁电流是if是按照固定励磁电流给定方式工作。对于同步电机的转子励磁电流if的给定,通过对同步电机的空载特性试验和短路实验,测出电机的各项参数并计算出所需运行的额定励磁电流,此时根据额定的励磁电流if调节定子侧的去磁电流idref就可以调节系统的功率因数,功率因数角δ=arctan(iq)/(id),控制idref就可以使得系统是运行在功率因数超前还是滞后。

2.5硬件主控实现部分

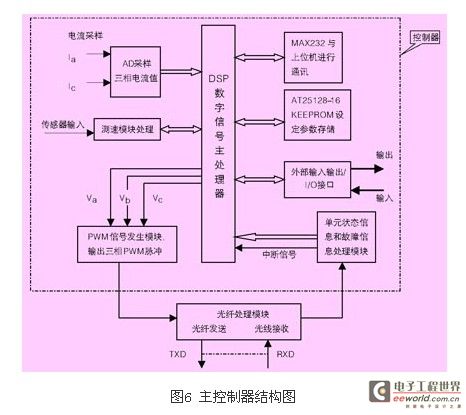

系统的软硬件控制如图6所示,由dsp数字信号处理器作为主控cpu,可编程逻辑器件实现部分算法的计算和波形发生及各种信号的处理,ad采样处理电流电压反馈信号并传到dsp,单元与主控板cpu的通信采用光纤串行高速通信方式,单元的状态信息经可编程逻辑器件进行串行编码后通过光纤发送到主控制器的接收板,主控制器接收板进行串行到并行解码后传输到主控cpu;主控cpu根据单元的状态信息,调整系统的控制状态;速度与位置传感器的信号经传感器板、可编程逻辑器件进行串行编码后,经高速串行传输到主控器板的可编程逻辑器件,可编程逻辑器件对传感器反馈的速度位置信号进行运算处理,测速方式采用变m/t测速,可以实现高精度的测速要求,可编程逻辑器件计算出速度和位置的有效值,并对传感器检测有无故障状态,上报主控cpu,同时主控cpu可以根据测速的要求动态调整测速方式和时间;本系统中的电流检测元件选择了根据磁场补偿原理制成的霍尔效应电流互感器,以满足实时监测电流的要求,电机的三相电流和电压信号经信号处理电路处理后,变成模拟电压信号输入到主控板的ad转换芯片,该ad芯片可以在瞬时情况下对三相的电压电流信号进行采样保持并转换,这样能保证真实的再现电机瞬态三相电压电流的波形,ad转换芯片采样完成后上传三相的数据;主控制cpu与上位系统采用的是rs-232通讯模式,实时地接收上位机给定的各项参数设定值,并上报整个系统的运行状态和各项数据;系统的外部i/o输入输出经隔离传输到主控cpu的i/o口,主控cpu根据控制要求作出相应的执行控制;at25128是串行eeprom与主控cpu通信采用spi方式,eeprom主要起着保存上位系统各项设定参数值和存储系统的一些运行状态信息;主控cpu采用的是dsp它是ti公司c2000系列的tms320lf2407a,dsp是一种高速的微处理器,其最大特点是运算速度快,比目前16/32位微处理器和单片机的运算速度至少快一个数量级,dsp这种高运算处理能力能够满足电流环实时控制的高要求,可以同时对电机的转子位置和速度进行辨识以实现无速度传感器矢量控制要求,并且可以采用先进的现代控制策略,获得更高的控制性能,更完善的功能;整个硬件的原理框图如图6所示。

2.6可编程逻辑器件的实现原理

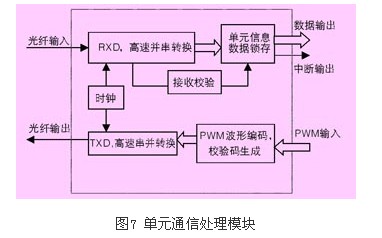

单元模块与主控制器的通讯采用光纤串行高速通讯模式,其通讯速率为4mhz,这样可以满足实时控制要求,每个模块与主控制板通讯采用双工模式,可编程逻辑器件发出的pwm波形信号经编码后并串转换,通过光纤驱动发送到单元模块,同时可编程逻辑器件接收单元的串行编码进行串并转换,把单元的状态信息和故障信号以中断方式上传给主控dsp,具体如图7所示。

传感器信号的测速,对串行输入的编码进行解码输出电机转子的位置信号数据,根据传感器的转速脉冲信号进行测速,测速方式采用变m/t测速,根据测速的m值与t值进行数据运算得出转子的转速。由于采用了可编程逻辑器件硬件逻辑测速方式,使得测速范围很宽和精度很高,能够满足系统精度要求。

评论