一种基于TMS320LF2407的并网逆变器控制策略

当β从β1增大到β2时,其它条件不变,功率会随之增大,其变化关系可以由式(1)确定。因此,我们可以通过外围电路设定β值,从而达到功率调节。

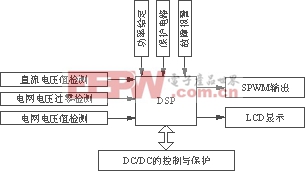

1.3 控制单元框图

如图3所示,控制单元上主要是通过外围检测电路和相应的软件算法来实现的。软件的实现在后文中阐述。其中DC/DC的控制与保护部分可以与逆变部分分开,但由于DSP的资源比较丰富,可以利用同一块DSP来处理。

图3 控制单元框图

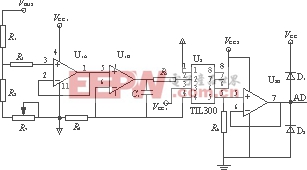

由于主电路与电网没有隔离,则控制单元须全部与主电路隔离。电网电压的检测可通过工频采样变压器实现,但直流电压的检测相对要困难。这里采用线性光耦来达到采样和隔离的目的,这就要求线性光耦的线性度非常高。采样电路如图4所示。

图4 直流母线电压采样电路

本电路采用TIL300线性光耦,经采样隔离后的值送至DSP的AD转换通道。由图4所示电路可知,AD采样值Vo=k3(R6/R4)![]() VBUS,其中k3是光耦的电流传输系数。

VBUS,其中k3是光耦的电流传输系数。

电网过零检测主要是利用DSP的CAP捕捉单元来实现锁相。以检测到的过零时刻作为基准,控制脉冲超前此基准时刻β角度。过流及电网过大波动的保护是由电流间接控制,为电流开环控制,因此,应根据所需的功率大小以及器件的额定值设好保护点。当发生过流时,通过保护电路封锁逆变控制脉冲,并断开主电路,使逆变器脱离电网。当检测到的电网电压超出波动范围时,也使逆变器停止工作,并给出相应的故障指示信号。

2 软件设计与实现

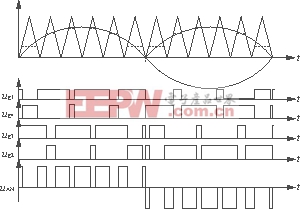

逆变器的控制方式是在文献[2]中的倍频式SPWM基础上,结合DSP的PWM输出特性产生的,如图5所示。实际中,三角波的频率与工频的比值为240,为简单起见,图5中的比值为12。

图5 开关器件的驱动波形和逆变器输出波形

波形生成过程如下:DSP的通用定时器1采用连续增/减计数模式,而且在定时器下溢中断后立即装载比较寄存器CMPR1和CMPR2的值,CMPR1决定ug1和ug4,CMPR2决定ug3和ug2。在DSP的数据存储区有一90°的正弦表,对应360个点,此表作相应调整可以产生90°~360°的正弦值,而装载值是在每个三角波中心时刻所对应的正弦值。

在一个工频周期,定时器1产生240次下溢中断,设第M次中断时装载的值对应正弦表中第K个值,在4个不同的象限时,M和K的关系如下:

K= (5)

(5)

评论