步进式加热炉仿真系统设计

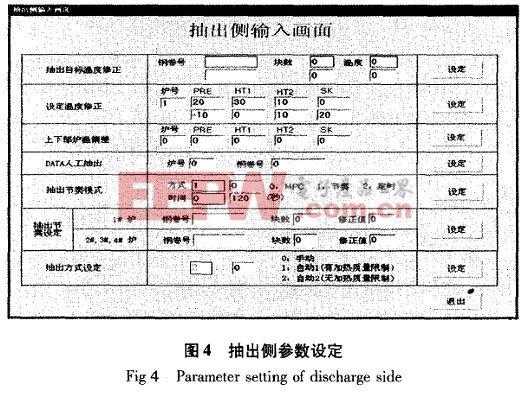

画面系统提供了人机交互界面,用来监控系统状态、设定系统参数、控制仿真的运行方式。图5是系统的配置画面,用户可以在此画面中设定仿真的运行速率,装入、抽出和步进梁动作周期等参数,同时还可以动态监控每个加热炉当前的状态。

在人机界面设计中,采用了C/S模式,人机界面可以作为一个单独客户程序装在任何一台和仿真主机在网络上连通的PC机上,通过TCP/IP与主机的仿真管理单元的界面数据接收单元交换数据,这样可以做到多个用户(包括远程用户)同时使用仿真系统。

2.2.4 数据库系统

数据库系统采用实时数据文件系统,其原理是使用了内存文件存取的数据技术。实时数据文件与关系型数据库相比具有以下优点:

首先实时数据文件非常小巧,适合内嵌到过程机系统,不像关系型数据库比较庞大,需要独立的数据库管理系统;其次,实时数据文件存取速度很快,其采用的是内存文件形式,直接在内存中存取,这是关系型数据库所不能比拟的,对于实时性要求比较高的系统来说是一个比较好的选择,而且实时数据文件操作方便,只要学会使用中间件提供的API函数和一些简单的原理就可以自如地操作数据。

其缺点是记录数固定,不支持SQL语言,数据维护完全由人工控制。

2.2.5 中间件系统

中间件系统为整个系统提供了进程管理、数据文件管理、消息管理、画面管理等系统功能,屏蔽了应用程序与操作系统之间的细节问题,使开发者可以将精力放在软件需求功能上,而不必过多地考虑如何与操作系统打交道,开发者将主要精力放在实现系统所要求的功能上,可以大大提高软件开发的效率。

3 仿真效果

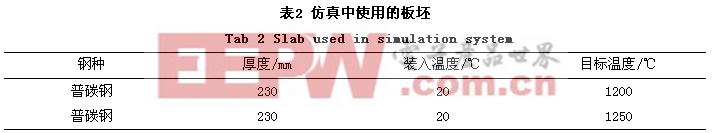

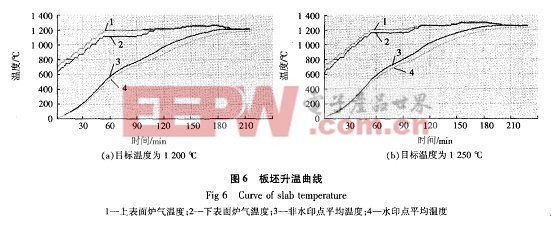

仿真系统针对表2中同钢种不同目标温度的板坯进行了动态仿真,板坯从装入开始,按照仿真设定的生产节奏(120s抽出一块板坯),从入炉侧向出炉侧移动,整个过程经历炉尾段、预热段、加热段和均热段,最终从抽出侧抽出。板坯温度跟踪采用厚度方向上的一维中心差分模型,根据模拟的炉气温度计算出辐射传导流入板坯的热量,从而计算出板坯各层的温度,然后根据板坯当前温度和生产节奏预测的剩余在炉时间,计算出板坯达到目标温度所需的各段必要炉温。由于仿真过程中加热炉每个加热段都有好几块板坯,每块板坯的温度是不同的,因此预测的必要炉温也不相同,而模型下发到L1的设定值只能是一个,对此炉温设定模型采用加权平均的方法计算设定温度。

图6给出表2中两种不同目标温度的仿真结果,不难看出为了保证1250℃ 的出炉温度,图6(b)中各段炉气温度都有所提高,从而保证目标温度控制在15℃之内。仿真结果表明加热炉模型是切实可行的,模型人员可以通过仿真系统确定初始模型系数,定性地分析模型的可用性、可靠性、计算速率以及模型问的相互影响,同时也可以作为新模型上线前的测试平台,发现模型存在的问题,减少上线后的风险。

但是仿真系统也有不足之处,主要反映在系统对炉气温度这个环节进行了简化,每次仿真计算的炉气温度是根据前一个计算周期的设定炉气温度加上一个扰动值作为本周期计算时的炉气温度,这与实际生产中加热炉大滞后,大惯性的情况是有所区别的,这也是以后有待改进的地方。

评论