多晶硅铸造过程温度场模拟仿真

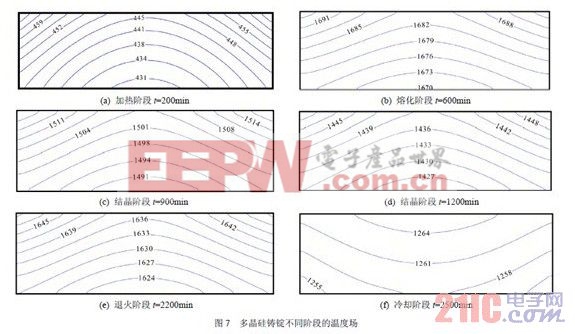

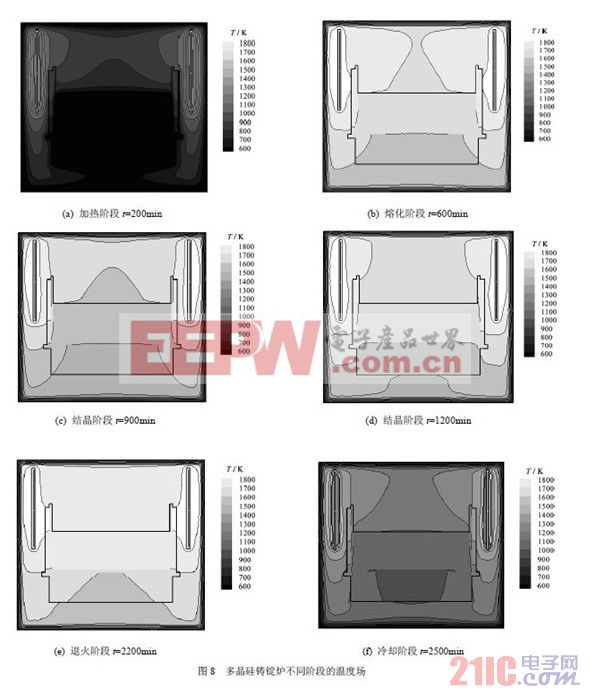

在反算出加热器热流密度的条件下,计算得出的多晶硅铸锭等温线及铸锭炉内温度场分别如图7和图8所示。

由图7(a)和图8(a)可见,在加热阶段,由于铸锭炉内温度迅速升高,加热炉和多晶硅锭内部出现明显的温度梯度,硅锭中心线处的温度比边缘处的要低一些,硅料的等温线呈现出微凸形,说明硅料加热从坩锅顶部及四周向中心进行。

由图7(b)和图8(b)可见,在熔化阶段炉内整体温度场上升较加热阶段稍有缓慢。等温线的密度相比加热阶段有稍有减小,即温度梯度减小。硅料逐渐接近熔化状态,硅料温度上高下低,硅料的熔化进程由上到下逐渐推进。

由图7(c)、(d)和图8(c)、(d)可见,在结晶阶段,炉内温度缓慢降低,铸锭炉内温度略有下降,整个温度场温度变化比较缓慢,炉内温度变化平稳。硅料内部等温线逐渐趋于稀疏,即硅料内部的温度梯度减小。硅料中的温度由上向下逐渐变低。而在硅锭中心线处的温度变化比硅锭边缘处的变化更缓慢,硅锭的等温线呈现出微凸形。从图7(c)、(d)和图8(c)、(d)中可以发现,硅锭中心线处的温度梯度比边缘处的温度梯度小。

由图7(e)和图8(e)可见,退火阶段温度较结晶阶段有所上升,温度梯度变化不明显。

由图7(f)和图8(f)可见,冷却阶段硅锭以及加热炉内温度迅速下降,并且硅锭温度比较均匀一致,硅锭中心线处的温度比硅锭边缘处的高,硅锭的等温线呈现出微凹形,说明冷却板中心冷却强度最大。

4结论

本文用增量式PID控制方法在已知监测点温度变化曲线的前提下,有效反算出多晶硅铸锭炉加热器热流密度边界条件。采用同样的方法还可以反算确定冷却板的热流密度等其他边界条件。采用这一方法得出的多晶硅铸锭炉温度场结果表明:在加热阶段,多晶硅锭加热从顶部及四周向底部中心传递;在熔化阶段,硅料温度梯度逐渐减小;在结晶阶段,硅锭中的温度由上向下逐渐变低。在退火及冷却阶段,硅锭中的温差变得更小。模拟结果对设计多晶硅凝固工艺有实际意义。

评论