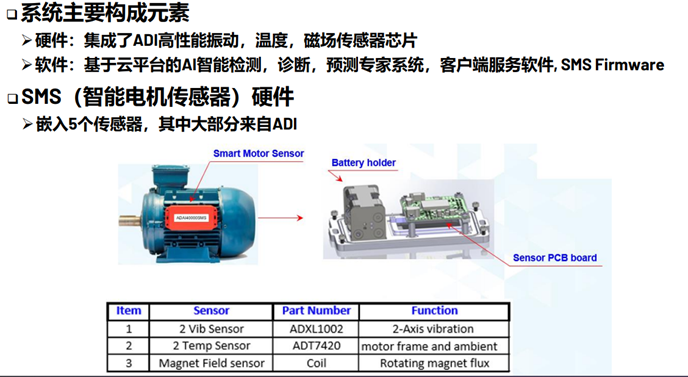

基于FPC2000 DCS的发酵过程智能控制系统

其控制过程是:在过渡过程中,因系统的误差和误差变化率较大,复合模糊控制器主要是模糊控制的作用;当系统接近稳态时,系统的误差变化率较小,如果误差较大,则复合模糊控制器切换到PI控制;如果稳态误差在允许的精度内,则人用模糊控制;当系统受到扰动,模糊控制在克服扰动后仍有误差,则切抑郁到PI控制,待稳态误差消除后又回到模糊控制。由此可见,PI控制作用仅仅是克服稳态误差。

图4是某制药厂多粘菌素发酵生产时罐温设定值从36℃改为35.5℃,分别采用常规PI控制(PI控制参数用自整定法确定)与采用复合模糊控制的结果比较。复合模糊(Fuzzy-PI)控制的超调量比常规PI控制降低50%,调节时间缩短30%。复合模糊控制的动态和表态特性全面改善,表现出良好的鲁棒性。因罐温控制为冷却水降温调节,所以控制规律为反作用或调节阀为气关(或电关)型。

4.3 PH参数自调整模糊控制系统

PH是微生物生长的另一个重要环境参数,在工业生产上,若发酵液PH值偏低,则通过加氨水的办法,使其PH值回升;若PH值偏高,在发酵前期可适当补加基质来调整,一般不采用加酸的控制手段。因此,在PH值控制中,必须严格控制好氨水的加入量,绝对不能过量。PH对象特性具有严重的非线性、不确定性和较大的时滞现象,采用常规PID控制精度较低。

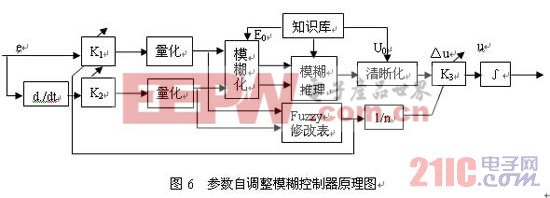

因此PH控制采用参数自调整模糊控制,结构分别如图和图6所示。在PH参数自调整模糊控制中,选择PH值和给定值之差e及ē作为过程输入,加酸的量为过程输出。将PH值经模糊化后,转换成模糊变量值,根据相应的模糊规则和模糊关系,做出模糊判断,求出加入的酸量。为提高控制精度应用Fuzzy修改表对量化因子参数k1 、k2 、k3进行自调整。自调整的原则是,当误差e或误差率ē较大时,进行“粗调”控制,这时可以降低对e或ē的分辨率,而采用较大的控制改变量,这可以缩小k1和k2 、放大k3。当e或ē较小时,也就是系统已接近稳态,就实行“细调”控制,这是要提高对e或ē的分辨率,而采取较小的控制改变量,要求放大k1和k2 、缩小k3。为简化起见,k1和k2放大(或缩小)的倍数与k3缩小(或放大)的倍数n相同。

参数自调整的做法按照模糊控制的方式进行。在进行参数自调整时,先以原来的k1和k2对e和ē进行量化得到E和?,然后查模糊表得参数应放大(或缩小)的倍数n,再计算出k1= k1n, k2= k2n,k3= k3n,作为模糊控制器的新参数进行控制运算。

在PH控制中,所使用的阀门常采用开关电磁阀,所以相应的控制方式采用时钟脉冲的控制方式即开关的模拟调节来进行,时钟脉冲的周期T是根据系统的滞后时间长短面设定的。输出脉冲宽度是根据模糊控制算法得出的输出控制信号按比例确定。通过改变开并阀的开关频率和开关脉冲宽度来调节氨水的加入量,使PH值逐步逼近设定值,从而克服了PH的非线性和滞后特性对控制的影响。

发酵过程中采用常规PID控制PH的控制误差,通常为±0.1PH,在L-谷氨酰胺、L-蛋氨酸、多粘菌素等发酵过程控制中采用PH参数自高速模糊控制方法,PH的调节迅速,控制误差在±0.05PH以内,控制精度提高100%。

4.4 溶氧变区域专家控制系统

发酵过程的溶解氧是一个综合参数,影响因素多,除了搅拌转速、空气流量、罐压和罐温等可检测参数的影响外,基质浓度、菌体浓度、产物浓度等不可检测参数对其也有影响。而且生产原料、菌种的不同,都对溶解氧有不同的要求。

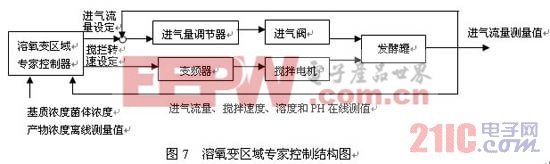

在高发酵单位的生产中,供氧的制约因素主要有两个:搅拌速率和空气流量。目前,中小型发酵罐的搅拌转速可采用变频调速,因些可采用以进气量调节为主、转速调节为辅的方法控制溶解氧浓度,控制结构如图7所示。

评论