倒装芯片焊点缺陷无损检测技术

摘要

倒装芯片技术因其高封装密度和高可靠性等优势,已成为微电子封装的主要发展方向。然 而,随着倒装芯片焊点尺寸和间距迅速减小,焊点往往容易出现裂纹、空洞、缺球等微缺陷,严重 影响芯片性能并导致芯片失效。因此,对倒装芯片进行缺陷检测以提高电子封装的可靠性至关重要。无损检测技术作为工业领域一种重要的缺陷检测手段,已被成功应用于检测焊点缺陷,常用方法包 括光学检测、热红外检测、X 射线检测、超声检测、振动检测等。分别阐述了以上无损检测方法的 原理及其在焊点缺陷检测领域应用的主要成果,并总结了无损检测方法的优缺点。

0 引言

与传统的引线键合相比,倒装芯片技术具有高 I/O 计数、短互连长度及小互连电阻等优点,能够更好 地满足微电子制造集成化和小型化的需求。然而,随 着倒装芯片趋于超细间距和高密度化,容易引发芯片 可靠性问题。焊点服役环境主要包括冷热循环、电 压电流负载等,冷热循环会导致热失配变形,进而产 生热疲劳,而电压电流负载会引起电迁移现象,导致 芯片性能下降甚至失效。焊点作为芯片应力-应变响 应的主要集中区域,是最易损坏的结构之一,芯片可 靠性与焊点失效密切相关。因此,焊点的缺陷检测对 于提高倒装芯片的可靠性非常重要。

针对芯片焊点的缺陷分析,有多种不同的检测方 法可供选择。电气测试是其中常用的一种检测方法, 通过对芯片进行电性能测试,以检测芯片是否存在焊 点缺陷和功能故障。此外,功能测试、剪切测试、横截 面法等破坏性方法也被广泛应用于芯片焊点的缺陷检测。这些方法虽然在一定程度上能够有效地检测 芯片缺陷,但也存在一些局限性,例如微裂纹缺陷可 能在初始阶段并不影响芯片的电性能测试结果,导 致电气检测方法会忽略部分裂纹的存在。并且,传统 的接触检测方法还存在受检测人员手动操作的影响、 检测效率低且精度低等问题,无法满足电子行业的检 测需求。相比之下,无损检测方法可以弥补传统方法的不足,其通过非破坏性手段获取芯片内部结构,有 助于检测隐蔽的缺陷,提高检测效率与可靠性。因此, 对倒装芯片焊点缺陷进行无损检测至关重要。

目前,无损检测技术在焊点检测方面已得到了广 泛应用,包括光学检测、红外热成像技术、X 射线检测、 超声检测和振动检测。传统光学检测的光线难以直接 照射到焊点区域,不适用于封装芯片的检测。然而,通 过将光学检测与其他技术结合,使其得到了进一步的 发展,例如光声成像是一种新型的混合技术,其结合 了光学成像的高对比度和超声成像的深穿透能力,可 以实现非侵入性可视化检测,能够克服深度限制并实 现高空间分辨率。红外热成像技术通过测量芯片表面 的温度变化来进行焊点检测。LU 等提出一种基于脉 冲相位热成像的焊点缺陷识别方法,能够有效检测高 密度封装中的焊点,但硅材料的高热导率和热扩散率 不利于准确测量温度分布情况,红外热成像技术有待 进一步改善。X 射线能够穿透材料并检测焊点是否存 在裂纹、空洞等缺陷,但其检测采集速度低、存在大量 有害辐射,并且无法确定缺陷的深度。而超声波 C 扫 描技术可在检测焊点缺陷的同时提供关于缺陷位置 和深度的详细信息,弥补了 X 射线的不足,但超声检 测本身也存在扫描时间长、需要耦合剂覆盖芯片以及 图像边缘模糊的缺点。由于上述方法的局限性,许多学者 针对振动检测技术开展了大量研究。LIU 等将激光 超声和干涉仪应用于倒装芯片焊点的质量检测,为之 后激光超声在半导体领域的广泛应用奠定了基础。本 文分别概述了上述无损检测方法的原理,并介绍其在 焊点缺陷检测领域取得的主要成果,总结并分析各种 无损检测方法的特点,为芯片的无损检测提供参考。

1 焊点缺陷

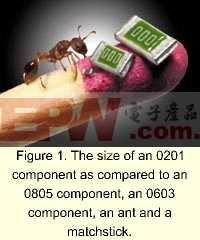

随着焊点尺寸的不断减小,热应力和电流密度迅 速增加。热疲劳和电迁移是导致焊点失效的常见因 素,可能产生的缺陷包括缺球、空洞、裂纹等,典型的焊 点缺陷类型如图 1 所示,这些缺陷将严重影响焊点的 稳定性与可靠性。在后固化热循环期间,芯片和基板 之间的热膨胀系数不匹配,引起热失配变形,在焊点 处产生较高的应力和应变,导致焊点热疲劳失效。目 前已有许多学者从底部填充、基板柔性、焊点材料等角度研究了热疲劳可靠性的改进方法。针对倒装芯片焊点,由于焊点的横截面远大于互连线的横截 面,在焊点与导线接触处会发生电流拥挤,导致电迁移失效。由于阴极处的电流密度较高,金属原子迅速 迁移至阳极处,导致阴极区域产生空洞。此外,电迁移 还会引起焦耳热过大,导致焊料合金局部熔化。为了 提高焊点稳定性,需要研究结构几何形状和材料特性等因素的影响。

目前,耦合条件下的焊点可靠性受到了广泛关注。李胜利等[26]研究了在极端热冲击和电流密度耦 合条件下 Sn3.0Ag0.5Cu(SAC305)焊点的失效机理, 回流焊后的焊点微观组织形貌如图 2 所示。

当冲击次数达到 35 次时,两侧焊点的微观结构如 图 3 所示。图 3(a)为电迁移测试样品示意图,箭头指 示电子运动方向。图 3(b)为左侧焊点失效图,由图 3 (b)可知,阴极处由于 Sn 原子扩散导致电阻率增加, 产生了大量焦耳热,导致 Cu 焊盘即将熔断;阳极处有 大量界面金属间化合物(IMC)Cu6Sn5 堆积,不同材料 间的热失配会引起应力集中,导致焊点处产生贯穿裂 纹。图 3(c)为右侧焊点失效图,由图 3(c)可知,阳极输 入端拐角处出现电流拥挤,导致焊盘严重溶解;阴极 处存在大量 IMC Cu6Sn5,其和 Cu 基板之间同样存在 裂纹,最终导致焊点失效。

缺球缺陷通常是由于在组装之前未放置焊点,以 及在组装和运输过程中,焊点由于外部载荷和内应力 而分离,将直接导致芯片侧与基板之间的机械和电气 互连失效。为了避免缺球缺陷,常见的方法是使用底 部填充物填补芯片侧和基板之间的间隙,以提供更稳 固的机械支撑,并能够抑制热疲劳失效。

随着集成电路的迅猛发展,芯片尺寸进入亚微米 和纳米级,对微小缺陷的检测精度提出了更高的要 求。目前针对倒装芯片焊球缺陷的检测方法已相对成 熟,可分为接触式和非接触式方法。接触式方法包括 功能测试、电气测试、剪切测试等,虽然可以提供有关 焊点质量的直观信息,但存在无法定位缺陷、检测不 够全面、损坏试样等限制。因此,在实际使用中常使用 非接触式无损检测方法,包括光学检测、热红外检测、 X 射线检测、超声检测及振动检测等。

2 无损检测方法

非接触式无损检测方法包括光学检测、红外热成像、X 射线检测、扫描声学显微镜和振动检测技术,这 些技术是指利用光、红外、X 射线、超声波、电磁等原 理,对试件的内部结构进行评估和检测。无损检测技 术是最常见且有效的缺陷检测方法,在现代工业领域 发挥着重要作用。此外,无损检测方法可用于倒装芯 片的整体测试,包括对材料、工艺和最终产品的全面检测,以提高倒装芯片的可靠性。

2.1 光学检测

光学视觉检测方法主要可以分为光学 2D 视觉检 测和 3D 结构光视觉检测。光学 2D 视觉检测通过高性 能相机来捕捉被测物体图像,具有操作简便、成本较 低的优点,但其受到视野范围限制,无法直接提供关 于焊点内部结构的详细信息。3D 结构光视觉检测基 于三角测量原理,能够获取物体的 3D 形状和深度信 息,与共聚焦激光扫描显微镜、原子力显微镜等 3D 显 微成像方式相比,该技术具有较高的成像速度。

数字光处理(DLP)技术是结构光 3D 成像中最为 流行的一种调制技术,具有可编程、灵活性强、清晰度高等优势。YEN 等使用基于 DLP 的相移技术搭建了针对倒装芯片焊点的三维测量系统,如图 4 所示。该测量系统能够快速、高精度地实现焊点的三维测量。VARGAS 等利用格雷码和相移措施来提高成像系统的动态范围,实现了对集成电路的密集 3D 测量, 该方法适用于微芯片的在线快速检测。以上检测方法 只适用于未封装的芯片,对于已封装的芯片,可使用内表面光学检测技术。该技术借鉴了医学内窥镜检查的原理,通过特殊的光学系统设计,可以实现对倒装芯片焊点完整性的检测。

光学目视检测主要用于在倒装焊点接合前,检测 其外表面的完整性、一致性,识别可能存在的空洞、畸 形及不对中缺陷。此外,光学检测还适用于检测圆周 边缘中焊点的缺陷。然而,随着倒装芯片向高密度方 向发展,焊点检测变得更加困难。由于倒装芯片的焊 点位于芯片底部,与 PCB 的接触面不可见,不透明的 物体给光学检测带来了很大困难。同时,焊点材料具 有较高的反射和散射特性,会影响光学检测的精度与 准确性。因此,在实际生产中,更常使用 X 射线检测、 红外热成像和声学显微镜成像技术进行缺陷检测。

2.2 红外热成像技术

红外热成像技术基于热辐射现象,物体在不同温 度下会发射出不同强度和频率的红外辐射,通过显微 红外热像仪检测物体的红外辐射来获取温度分布信 息,并生成相应的热图像。红外热成像技术可分为主 动和被动 2 种方式。被动红外热成像技术利用物体自 身的温度变化来进行成像,但在实际检测中,由于试 件的内部结构和缺陷一般不会改变其表面温度,因此 常使用主动红外热成像技术。主动红外热成像技术通 过施加热激励,更容易检测出芯片内部缺陷。

红外热成像技术具有方便快速、灵敏度高、温度 测量范围广等优点,被广泛应用于倒装芯片焊点缺 球、裂纹缺陷的检测,分辨率可达微米级,图 5 为采用主动红外热成像技术检测倒装芯片焊点缺陷示意 图。MAIK 等针对焊点热循环失效问题,采用红外热 成像技术测定倒装芯片焊点的熔化和凝固温度,证明 了该技术测量焊点的准确性。ZHAO 等利用主动红 外热成像技术检测已封装芯片,结果表明,缺球缺陷 会阻碍垂直热传导,导致倒装芯片热图中出现温度分 布异常。CHAI 等对倒装芯片施加电流,焊点裂纹的 存在会导致焊点接触不良,由于电阻增大会促使局部 温度升高,因此通过红外热成像技术能够预测焊点裂纹的位置。

红外热成像技术易受到环境反射、发射率变化、 不均匀辐射、固定模式噪声等因素的强烈影响,导致 其信噪比和像素分辨率下降,影响缺陷检测的准确率。为解决该问题,需要将先进的数据处理方法应用 于红外热成像技术以提取有用信息,例如脉冲相位热 成像、主成分热成像、偏最小二乘热成像等。智能诊 断方法在倒装芯片焊点缺陷检测领域也发挥了重要 作用。HE 等采用移动平均技术处理温度曲线以去除 峰值噪声,通过主成分分析法重构热图像,从而清晰 地识别出缺球缺陷,并结合概率神经网络实现了缺陷 的智能识别。

尽管红外热成像技术展现出很大优势,但仍存在 一些不足。红外热成像技术受到红外波长限制,对识 别微缺陷造成挑战,并且其空间分辨率随成像深度的 增加而降低,导致更深处的结构出现成像模糊问题。此外,在采用主动红外热成像技术检测时,热传播可 能会导致试样损坏。

2.3 X 射线检测

X 射线检测技术主要分为 X 射线照相和 X 射线 计算机断层扫描 2 种检测形式。X 射线照相技术利用射线穿透物体并传输到探测器上,由于芯片结构不 同位置的厚度与材料有所差异,射线会产生不同程度 的衰减,这些差异最终在探测器上形成二维图像。计 算机断层扫描(CT)技术通过多次旋转被测物体并将 获得的多个断面图像进行三维重建,能够提供详细三维结构信息。

现代 X 射线照相技术能实现高分辨率成像,在垂 直方向上表现出良好的缺陷检测性能。CHIU 等利用X 射线检测来研究倒装芯片焊点在电迁移过程中 空洞的形成和传播机制,清楚地观察到各个阶段的空 隙形状。微焦点和纳米焦点 X 射线系统的分辨率能够 达到亚微米级别,被广泛用于集成电路封装的缺陷检测。然而,由于这种成像方式是在二维平面上进行的,无法完全检测出焊点空洞、裂纹等缺陷,需要根据 实际情况进行参数调整、角度倾斜等操作,以获取更 全面的信息,导致成像过程较为复杂。

相比之下,利用 CT 技术进行切片分析,能够更清 晰、直观地检测倒装芯片焊点缺陷,分辨率可达亚微 米级别。TIAN 等研究电迁移引起的可靠性问题,定 量测量出三维图像中倒装芯片焊点空洞的形貌变化。GAO 等利用三维 X 射线显微技术研究不同焊点在 热循环过程中的失效机制,检测到了焊点挤压和疲劳 裂纹 2 种失效模式。BARIK 等利用 CT 技术跟踪焊 点在焊接过程刚结束后的演变情况,以观察焊点内部 缺陷的演变过程。为了实现极高的空间分辨率,一种 名为 X 射线计算机断层扫描(PXCT) 的技术应运而 生,该技术将相干衍射成像方法(Ptychography)与 CT 技术相结合,图 6 为 PXCT 几何结构的布局示意图, 该技术的分辨率能够达到几纳米范围,已被应用于 大体积的集成电路成像。

X 射线检测技术具有灵敏度高、稳定性高、适用性 广等优点,在半导体行业的缺陷检测中具有独特优势。但断层扫描技术存在建模时间长的缺点,无法满 足批量检测的需求。此外,X 射线会产生电离辐射,会对人体造成危害,因此在使用时需要采取适当的防护 措施。

2.4 扫描声学显微镜

扫描声学显微镜(SAM)利用压电换能器产生超 声波脉冲,并将其发送到样品中,声波在内部各材料 交界面处发生反射、折射和散射。SAM 的扫描工作模 式被分为 A 扫描、B 扫描和 C 扫描。A 扫描可以显示 在单个点处从内部结构反射的信号,通过分析波形可 以得到缺陷的位置和大小;B 扫描由同一截面的 A 扫 描信号按空间顺序排列形成,能够反映缺陷的位置和 形状;C 扫描是对样品整个平面的所有截面进行移动 扫描,取其中某一深度的截面进行成像,可以直观地 观察到样品内部缺陷。SAM 通过不同频率的超声波来 实现不同的检测深度和分辨率,频率在 100 MHz 以上 的 SAM 能够提供高轴向、高横向分辨率以及适中的穿透深度。

高频超声技术在倒装芯片焊点缺陷检测领域已 得到广泛应用,图 7 为 SAM 检测示意图。陆向宁等针对通过 SAM 获取的芯片图像的空间分辨率受超声 波频率与穿透深度限制的问题,提出一种基于稀疏表 示的图像超分辨率重构方法,提高了倒装芯片焊点缺 陷检测的准确率。WANG 等利用 SAM 检测倒装芯 片,并对图像中的焊点进行了分割与分类处理,证明 了广义回归神经网络在芯片缺陷检测领域的可行性。FAN 等将模糊支持向量机算法应用于倒装芯片焊 点的分类与识别,实现了较高的识别精度。SAM 是一种可以有效检测芯片焊点缺陷的方法。即使缺陷尺寸小于检测分辨率极限,高频超声仍然可 以有效地检测出材料中的空隙,这是因为空隙中充满 了气体,其声阻抗与固体材料存在显著差异,导致超 声波到达空隙时会发生反射,从而导致信号出现明显的变化。

然而,SAM 方法依赖于超声波换能器,需要耦合 剂来填充换能器与芯片间的空隙,以消除由于空气存 在导致的声阻抗差异。常用的耦合剂包括水和超声凝 胶,可能会损坏芯片,因此在工业应用中并不理想。此外,由于超声波的波动特性,换能器的焦点大小与 波长相当,大约为数十微米,而成像系统的扫描步长 可以被设置得更小,导致微小缺陷的反射回波在焦点 平面内扩散,因此缺陷的 C 扫描图像通常会出现边缘 模糊的情况,降低了缺陷检测的精度。

2.5 振动检测技术

激光多普勒测振法基于多普勒效应,通过测量物 体振动时的反射激光频率变化,可以得到物体的振动 速度与位移。焊点缺陷的存在会改变封装的边界条件 或刚度,从而改变振动响应。激光多普勒测振法具有 高分辨率和灵活性的特点,已被广泛应用于电子封装领域。振动检测技术可以使用多种激振方式,激光超 声技术和超声激励技术是 2 种常用的有效方法。

激光超声技术通过脉冲激光聚焦在芯片表面,在 封装中产生超声波,其传播导致封装振动,使用激光多普勒测振仪测量芯片表面的瞬态平面外位移。由于 缺陷的存在会引起结构振动的变化,将被测芯片的振 动响应与已知良好参考芯片的振动响应进行比较,可 以评估芯片的封装质量。已有许多基于激光超声技 术的振动分析系统被成功用于倒装芯片焊点缺陷的检测。典型的基于激光超声技术的激光超声干涉检 测系统如图 8 所示。激光超声技术无需进行全场扫描, 仅需在几个特定的检测点处采集信号,即可精确地确 定内部缺陷的位置和性质。局部检测的优势是能够在很大程度上节省时间与成本,从而提高检测效率。为了提高检测分辨率,可以增加检测点的数量,其精 度最高可达亚微米级。

超声激励技术通过信号发生器发出激励信号,信号经功率放大器后被传输到电容式空气耦合超声换能器,产生的超声波聚焦在芯片表面引起振动,基于超声激励技术的检测系统如图 9 所示。与激光超声技术相比,超声激励技术具有较窄的带宽,可以将激励 能量集中在测试所需的频率范围内,从而有助于提 高信号的质量和分辨率。此外,激光超声技术中使用 的高功率脉冲激光可能会导致芯片损坏,并且对人眼 存在安全风险,而超声激励技术能够避免上述问题, 弥补激光超声技术的不足。相较于其他无损检测方法,超声激励技术具有高灵敏度、高分辨率、快速实时及无损伤性等综合优势, 在倒装芯片焊点检测领域有巨大应用前景。

3 讨论

目前的检测系统通常包括数据采集、数据分析和 数据处理等主要环节。数据处理是减少数据噪声、提 高信号质量的重要步骤,如稀疏重构、流形学习等,能 够有效增强信号。数据处理还可通过提取信号特征实 现缺陷分类,常用的分类算法有支持向量机、神经网 络算法等。传统检测手段需要以人工方式来识别缺 陷,但随着芯片产量和检测精度的不断提高,传统人 工检测已经难以满足现代工业的检测需求。

随着人工智能技术在数据处理领域的迅速发展, 智能算法表现出强大优势,能够快速、高效地完成缺 陷检测。例如,在基于超声激励技术的倒装芯片缺陷 检测中,许多智能算法已被成功用于量化倒装芯片中 由焊点未对准、缺失、裂纹引起的振动响应变化,例如 知识蒸馏、遗传算法、深度森林等算法,实现了对倒装芯片焊点缺陷的精准识别与分类。

随着倒装芯片的封装密度日益增大,需要进一步 开发出速度更快、精度更高且成本更低的高分辨率检 测方法,例如考虑使用混合原理方法(如光声遥感显 微镜),该方法可以消除超声成像对耦合剂的需求,具 有高深度分辨率、高灵敏度和大视野范围等优点,并能够实现快速成像。此外,在保证检测质量的前提 下,可以寻求硬件优化,同时开发智能算法以降低硬 件成本并提高检测系统的性能。倒装芯片焊点无损检 测方法的优缺点如表 1 所示。

4 结束语

焊点是倒装芯片中最易损坏的结构之一,其缺陷 检测对于提高芯片可靠性至关重要。本文阐述了各种 无损检测方法及其应用于焊点缺陷检测领域取得的 主要成果,以及这些方法的优点和局限性。所有检测 方法都是通过与焊点内部缺陷的相互作用来实现的, 并且能够有效地检测空洞、裂纹、缺球和分层等缺陷。

由于倒装芯片向超细间距和高密度方向不断发 展,需要检测的速度更快、精度更高、分辨率更高、成本 更低,因此可考虑使用光声遥感显微镜等混合原理新 方法来消除现有检测技术的局限性,也可以通过优化 硬件的方式来提升速度。同时,各种有效的数字处理 方法也能够帮助提高检测效率和检测精度。

超声激励技术的精度可达亚微米级,在微结构检 测方面表现出强大的竞争力。并且,相较于红外热成 像、X 射线、SAM、激光超声技术仍有可能会对芯片本 身或人体造成损伤,超声激励技术可实现真正的安全 无损检测。因此,超声激励技术是一种理想的倒装芯 片缺陷检测方法,具有广阔的发展前景。

来源:半导体在线*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。