【干货】技术角度看特斯拉批量召回可能原因分析--隐蔽的碳化硅MOSFET栅极谐振问题

Tesla Model 3 批量召回可能原因分析

— 隐蔽的碳化硅MOSFET模块并联中的栅极谐振问题

徐贺、朱楠、郑福军、朱安康、罗皓泽

引言

最近特斯拉因后驱逆变器故障召回国内超过12.5万辆Model 3 电动汽车。众所周知,特斯拉在其Model 3 的后驱上大部分采用了碳化硅MOSFET(属于行业内第一家)。如今国内各大主机厂也都在紧锣密鼓的推出碳化硅的400V和800V平台的车型。这次召回事件必然会给各大主机厂及从业人员带来较多猜测和质疑,鉴于此,本文做一些原因分析,供业内同行讨论。

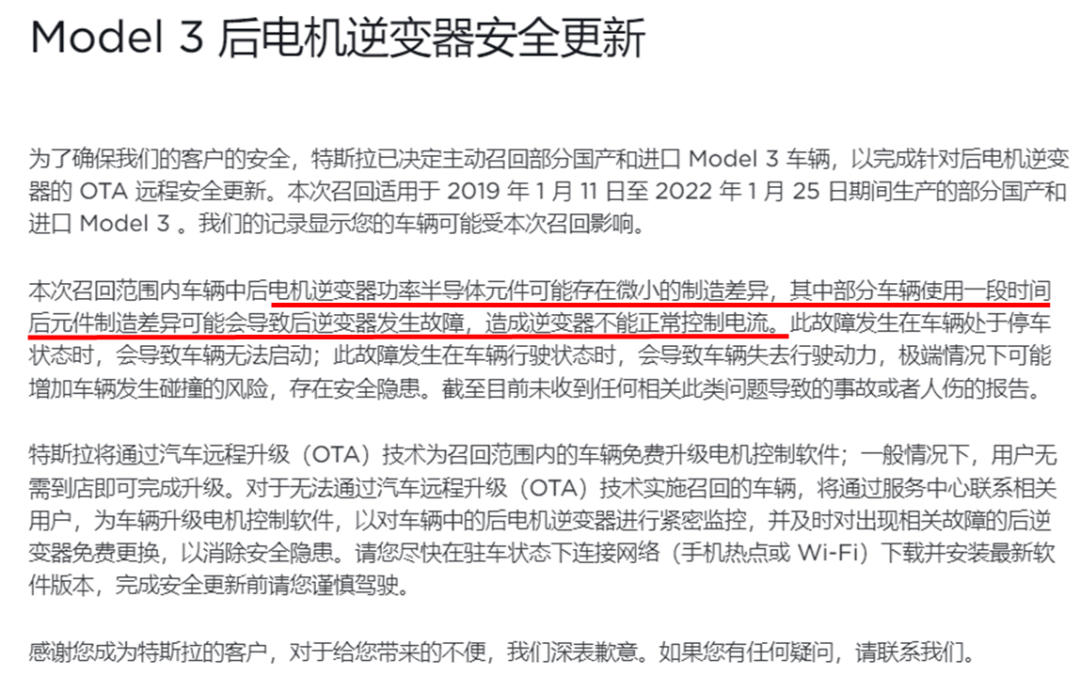

根据特斯拉官方说法,本次召回的根本原因是“后电机逆变器功率半导体元件可能存在微小的制造差异,其中部分车辆使用一段时间后元件制造差异可能会导致后逆变器发生故障,造成逆变器不能正常控制电流”。

图1. Tesla官网发布的召回/更新公告[1]

笔者认为可能的原因以下几条:

声明:仅作为有限信息下的初步分析,引发功率半导体失效的原因多种多样。笔者不否认任何其他可能原因。

特斯拉后驱逆变器采用了四个分立的单管模块并联(每个单管模块内置2颗芯片),笔者认为第三个原因可能性偏大:由于碳化硅MOSFET制造工艺等原因可能会造成参与并联的碳化硅器件的体二极管反向恢复特性的差异,这种反向恢复特性差异如果较大的话会导致对管并联MOSFET栅极电压的高频谐振(会超出栅极额定耐压),从而引发碳化硅MOSFET栅极氧化层的老化衰减,直至击穿栅极氧化层产生破坏性失效。这个猜测即便不成立,相信对于各位从事碳化硅电驱行业的同仁们或多或少有一些借鉴意义,也非常欢迎各位行业大牛、技术爱好者莅临致瞻科技和我们共同探讨。

SiC MOSFET体二极管特性差异

及栅极氧化层问题

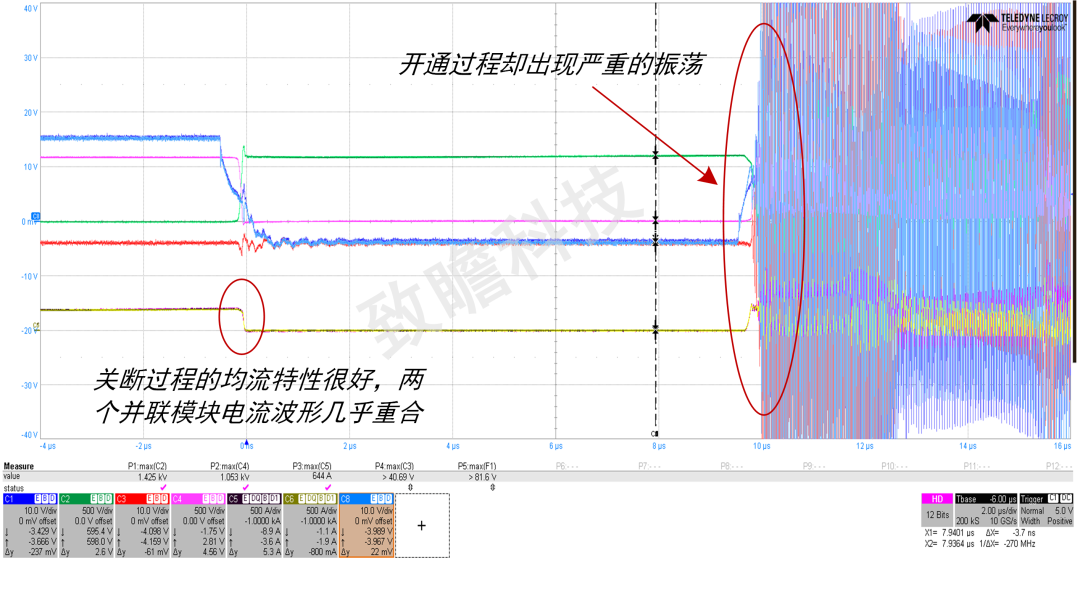

1.1 SiC MOSFET体二极管特性差异机理分析

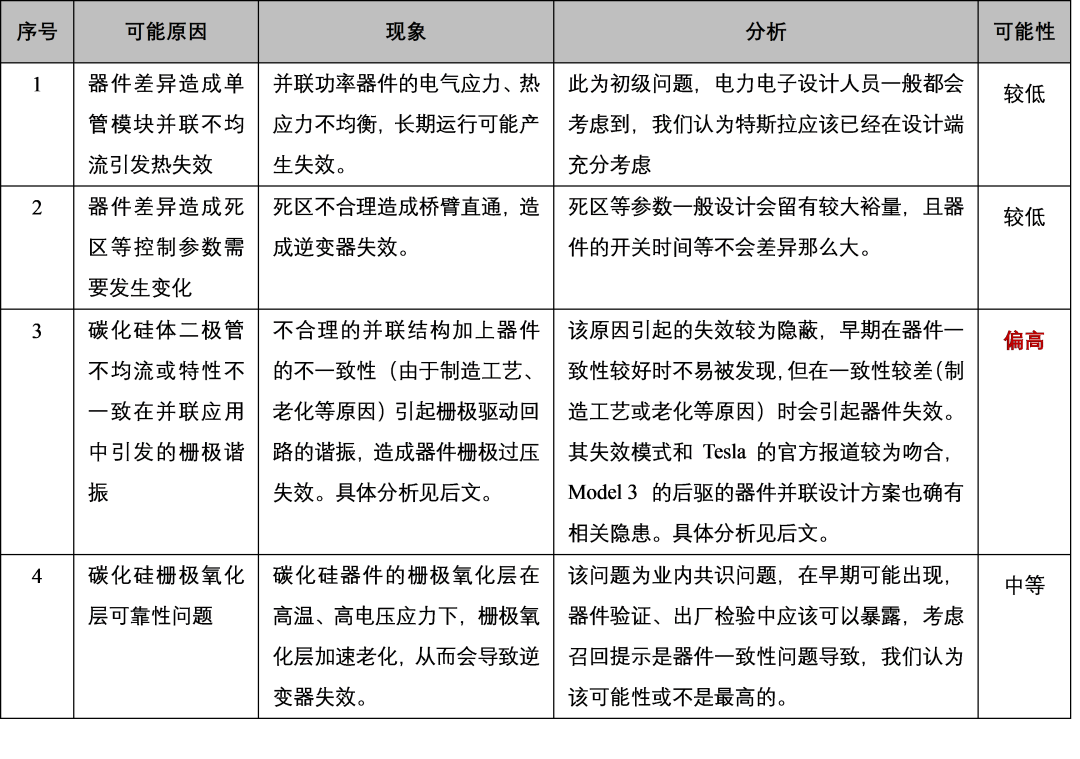

由于通态下基区存储的载流子不会立即消失,在逆变器的桥臂换流的死区时间段的模态内,SiC MOSFET体二极管关断过程将出现反向恢复现象。反向恢复时间和电荷量主要受器件内部载流子寿命决定。不同载流子寿命下的反向恢复过程电流波形如下图所示,载流子寿命越长,反向恢复时间越长,反向恢复电流峰值越大,反向恢复电荷量越多。

图2. 体二极管通态电流密度分布及不同载流子寿命下

反向恢复过程电流波形

相比较于硅基器件,SiC MOSFET生产过程会经历多次离子注入及退火工艺,一方面,碳化硅材料硬度比较大,表面应力较大,易造成离子注入过程注入角度一致性差,从而导致器件内部掺杂浓度存在差异,从而影响器件内部载流子寿命。另一方面,离子注入过程高能粒子轰击在基体材料中产生大量缺陷,且离子注入后需在高温(1600~1700℃)下进行退火以修复晶格并达到高的电激活率[4],退火过程同样会在材料内部产生大量的缺陷中心,离子注入和退火过程产生缺陷中心的差异会制约器件载流子寿命的一致性。

除此之外,碳化硅体二极管的反向恢复特性和其承载的电流大小直接相关,在并联不均流的情形下,体二极管的反向恢复特性差异也会比较大。

综上所述,碳化硅MOSFET体二极管载流子寿命受生产工艺过程制约,相比硅基器件,碳化硅MOSFET参数一致性更难保证,导致体二极管反向恢复过程可能存在差异。另外,并联碳化硅器件体二极管的不均流会加剧体二极管的反向恢复特性差异。

1.2 碳化硅栅极氧化层老化失效机理分析

SiC MOSFET的栅氧可靠性问题是制约其快速发展的因素之一,影响其栅氧可靠性的因素如下:一方面,相对于Si基器件,SiC基器件栅氧界面处较低的势垒高度使沟道中的载流子更容易穿过势垒来到氧化层中,使SiC MOSFET的结构更易受到F-N隧穿电流的影响。隧穿载流子在电应力和热应力的作用下不断加速,在运动过程中与晶格发生碰撞,产生新的陷阱,从而导致氧化物缺陷,导致栅极漏电流增大,在栅极氧化层内引起电介质击穿。另一方面,SiC基器件在氧化过程中会在SiC/SiO2的界面处带来较高的界面态密度,高密度的界面态会影响SiC MOSFET 器件的性能和可靠性。界面态电荷陷阱在器件开启和关断的过程中俘获和释放载流子,使得SiC MOSFET的阈值电压发生漂移,对SiC MOSFET 的导通电阻和开关特性造成影响;界面态电荷陷阱增大SiC MOSFET在高电场下的隧穿电流,增大栅极漏电流,从而击穿栅氧介质导致器件失效。

下图为不同栅极电压应力下器件寿命曲线,栅极电压越高,器件寿命越短。因此碳化硅MOSFET栅极氧化层在高电压情况下会产生性能退化、寿命急剧衰减直至击穿失效,应避免实际应用中栅极过电压的出现。

图3. 不同器件不同栅极电压应力下栅氧层寿命 [5]

体二极管特性不一致引发的

栅极谐振机理分析

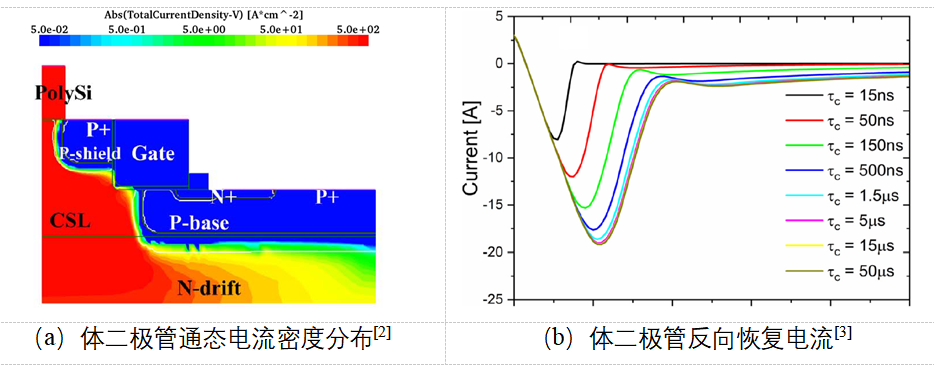

碳化硅器件在并联应用时的均流问题,应该是设计碳化硅功率变换器时关注的焦点问题之一。MOSFET作为一种可控器件,相信通过功率回路的均衡布局设计,以及有源或无源的驱动均流设计,可以很好地解决碳化硅MOSFET并联应用时关断过程中的均流问题。但是,由于MOSFET体二极管反向恢复过程很难控制,在MOSFET并联应用时的开通过程中,如果体二极管反向恢复特性不一致,往往会导致严重的并联栅极振荡问题。

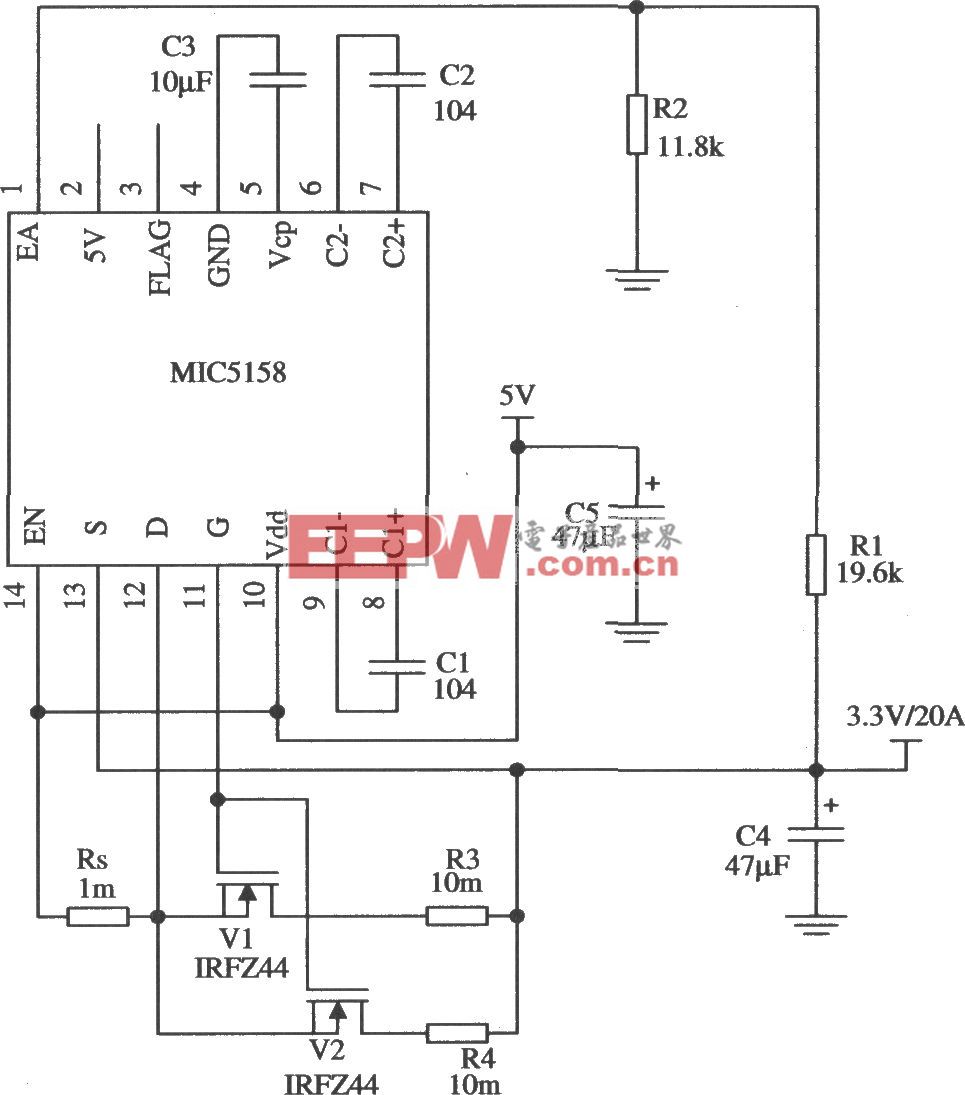

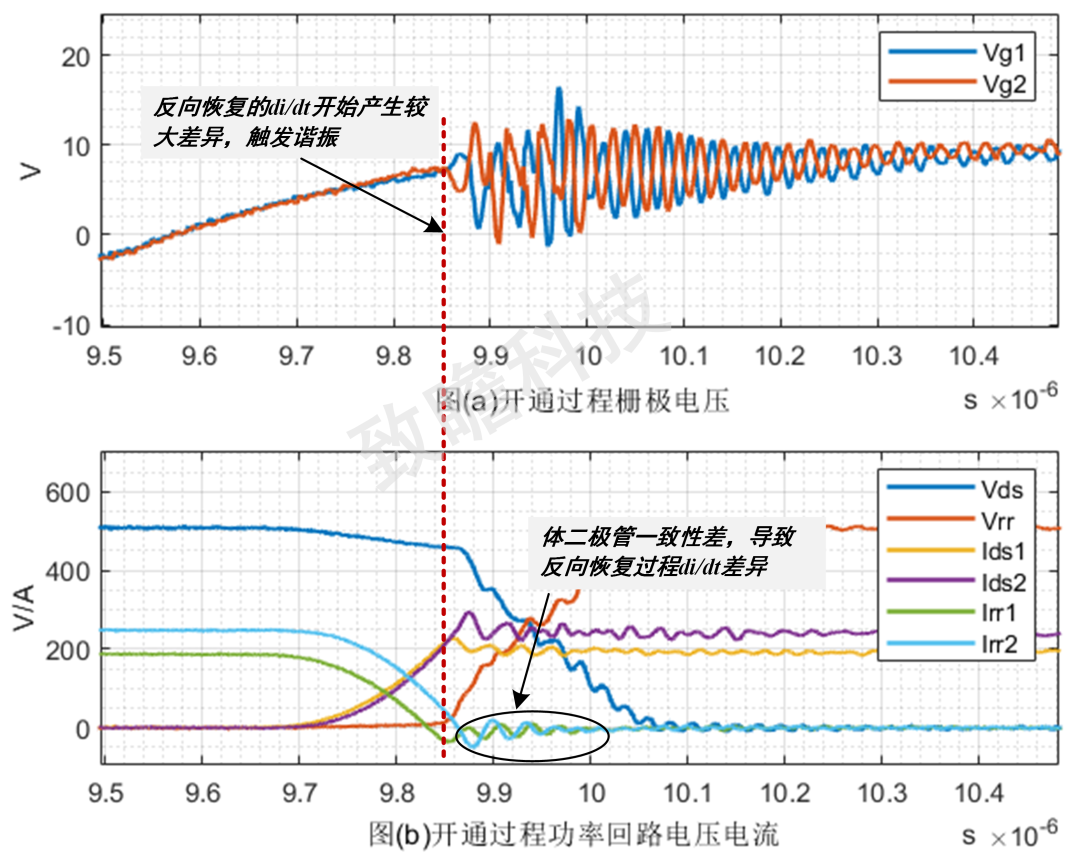

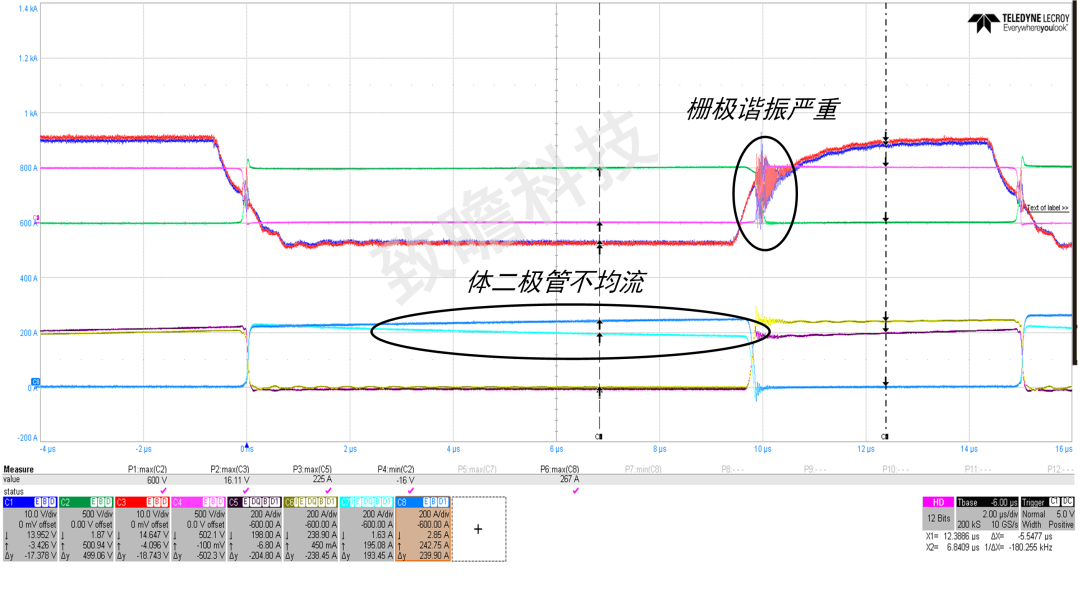

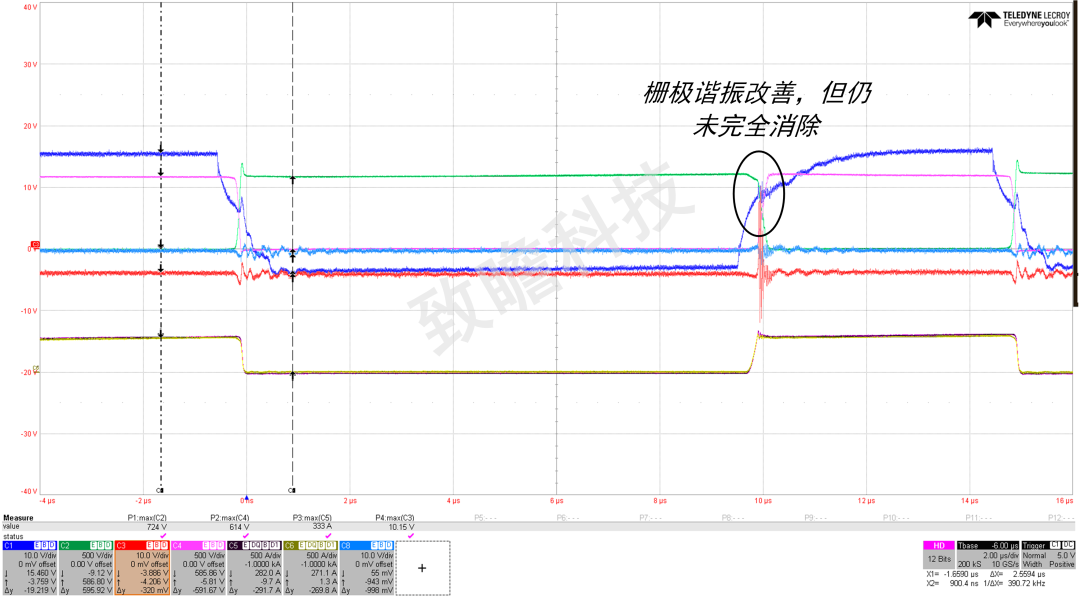

如下图所示,两只碳化硅MOSFET模块并联使用,在关断瞬间,两只模块的均流特性很好,电流波形基本重合。但是到了开通瞬间,却出现了严重的振荡现象。

图4. 碳化硅MOSFET模块并联开关时刻波形

(开通时刻发生严重的栅极振荡现象)

再来看两只半桥碳化硅MOSFET模块并联开通过程的细节波形,如下图所示。从波形上可见,两只参与续流的体二极管电流为Irr1和Irr2,由于其导通电流有明显差异以及反向恢复特性一致性较差,造成在MOSFET开通、其对管器件体二极管反向恢复过程中,Irr1和Irr2的瞬态变化率di/dt,产生了明显的差异,而与此同时,MOSFET的栅极电压上也出现了明显的振荡。这样的栅极振荡电压,很可能超出器件的栅极电压SOA,碳化硅MOSFET栅氧层在长期的过应力下,逐渐退化,最终导致失效。

图5. 碳化硅MOSFET模块并联开通过程中的栅极振荡波形

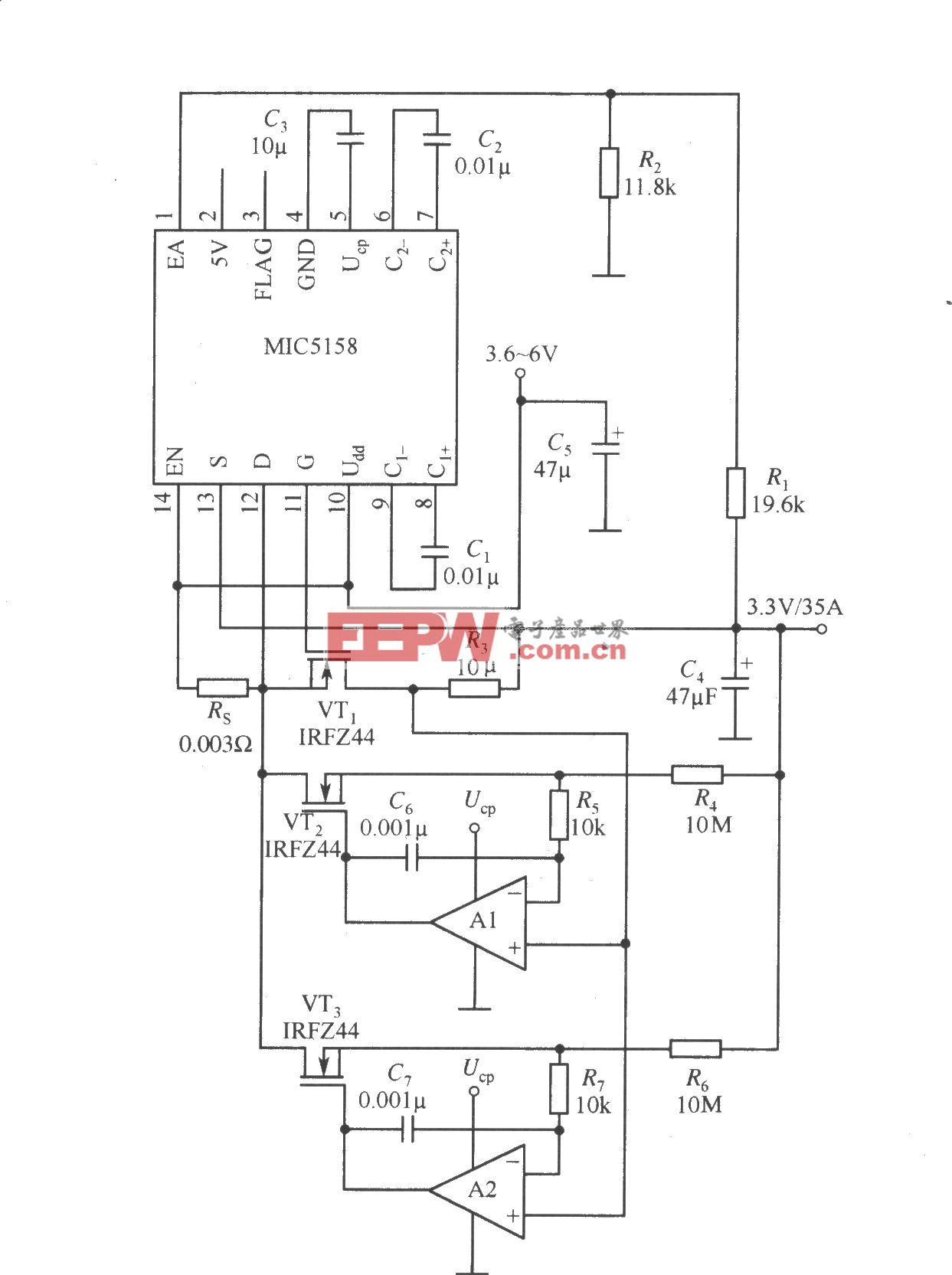

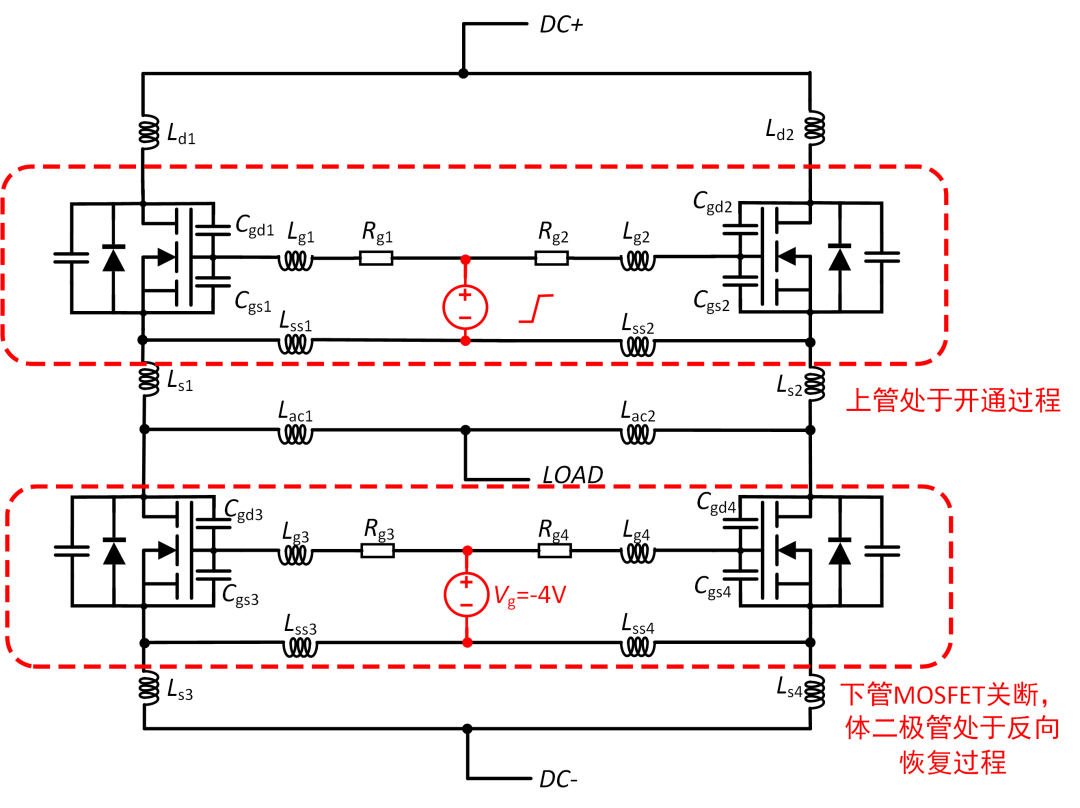

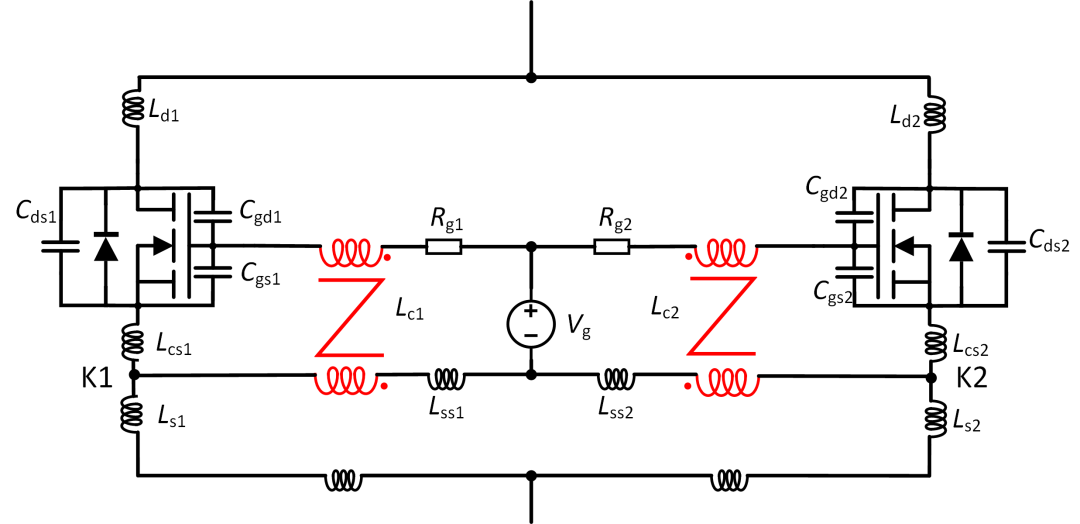

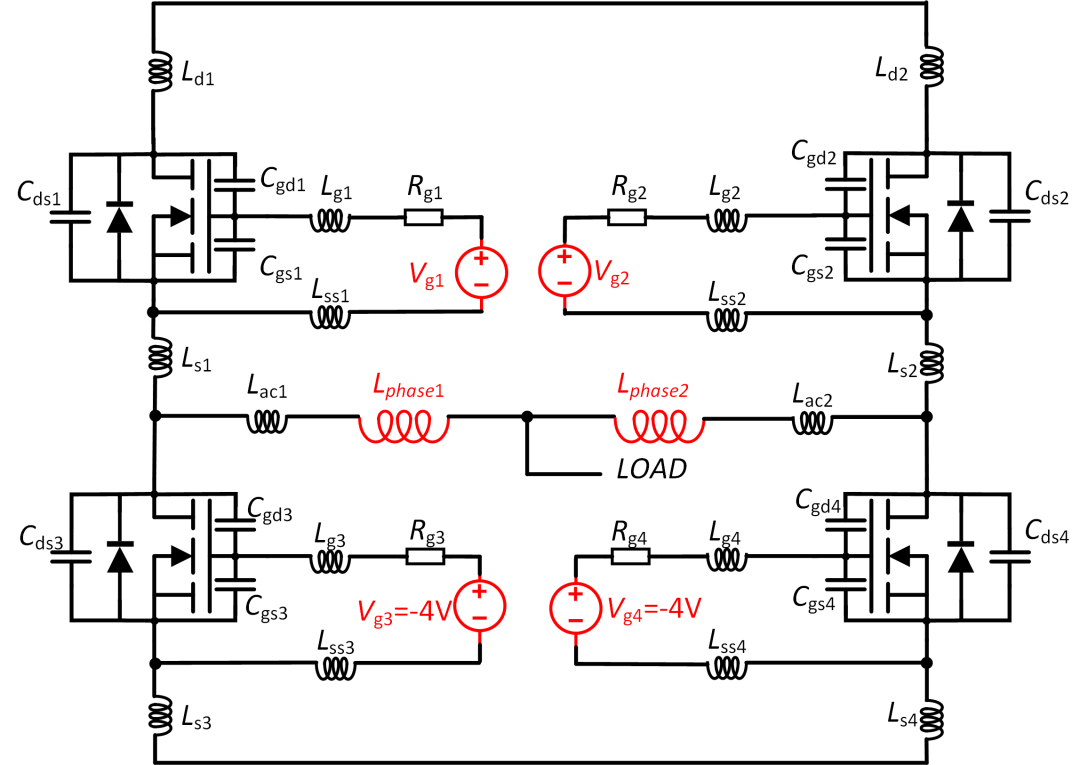

下面我们分析一下这种栅极振荡产生的机理。首先,画出两只半桥碳化硅MOSFET并联时的寄生参数模型,其中上管处于开通过程,下管处于MOSFET关断体二极管续流的状态,如下图所示。图中,Lg、Lss分别为驱动回路的栅极寄生电感和源极寄生电感,Ld、Ls分别为功率回路的漏极和源极寄生电感,Lac为半桥模块交流输出端的寄生电感。

图6. 两只半桥碳化硅MOSFET模块并联时的寄生参数简化模型

在下管体二极管反向恢复过程中,将上述的模型简化为瞬态小信号寄生参数模型,如下图所示。其中,下管体二极管的反向恢复电流等效为两个di/dt差异较大的电流源,上管MOSFET此时还没有完全开通,DS间仍然在承受电压,因此等效为寄生电容。

图7. 两只半桥碳化硅MOSFET并联时的简化寄生参数模型

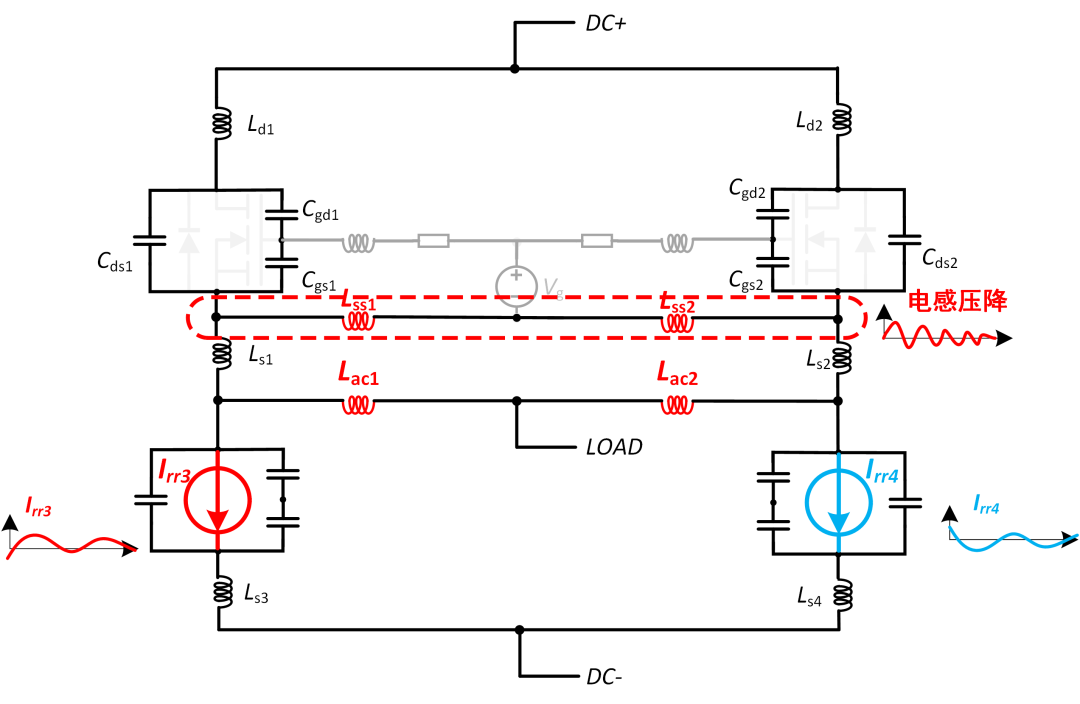

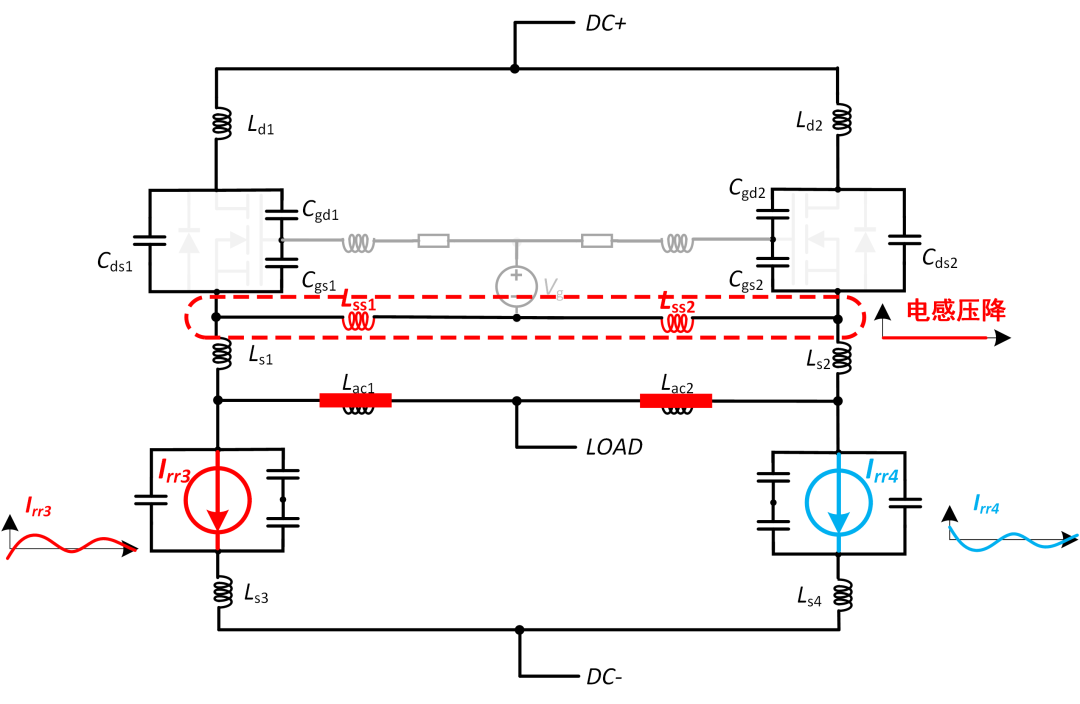

由前面的测试波形可见,碳化硅MOSFET体二极管特性不一致,会导致反向恢复电流di/dt的明显差异,这样瞬态电流差异作为激励源,在上图所示的寄生参数网络中产生谐振。特别是当半桥模块的交流输出端寄生电感Lac1、Lac2较大时,在Lac1、Lac2两端会产生较大的振荡电压,进一步造成驱动回路的源极寄生电感Lss1、Lss2上也产生振荡电压,最终反映为MOSFET栅极电压出现振荡。

那么是不是功率模块内部的芯片并联,或者用单管并联时,也容易出现同样的栅极谐振问题呢?

从前面的谐振网络分析中可以发现,如果半桥的交流输出端寄生电感Lac很小,则下管体二极管的反向恢复电流激励源就不会在上管的栅极上产生明显的振荡。如下图所示,交流输出端寄生电感Lac很小时,近似为短路,则激励源不会对上管的栅极回路产生明显影响,栅极振荡的风险就会极大减小。

图8. 交流输出端寄生电感较小时的寄生参数模型

在功率模块内部,上管并联芯片的源极可以通过很短的键合线先统一键合至汇流DBC铜层上; 在单管并联时,上管并联器件的源极通过很短的引脚连接到大面积的PCB铜箔或母排上。而大面积的DBC铜层、PCB铜层或母排自身的寄生电感较小,可认为交流输出端的Lac1和Lac2接近0nH的情况。因此,在功率模块内部的芯片并联,以及单管并联时,近似于上述分析的后一种情况,一般不容易产生栅极谐振问题。

但是,在功率模块级别的并联应用中,由于模块结构和电路结构的限制,交流输出端寄生电感往往比较大,两只碳化硅半桥模块的并联结构中,交流输出端寄生电感Lac包含模块内部键合线、DBC和功率端子的寄生电感,以及模块外部铜排的寄生电感,很容易达到20~40nH,因此当并联器件的体二极管特性差异较大时,会在并联器件的栅极上产生明显的振荡。

解决栅极谐振的可能方案

1. 对碳化硅器件进行体二极管一致性筛选

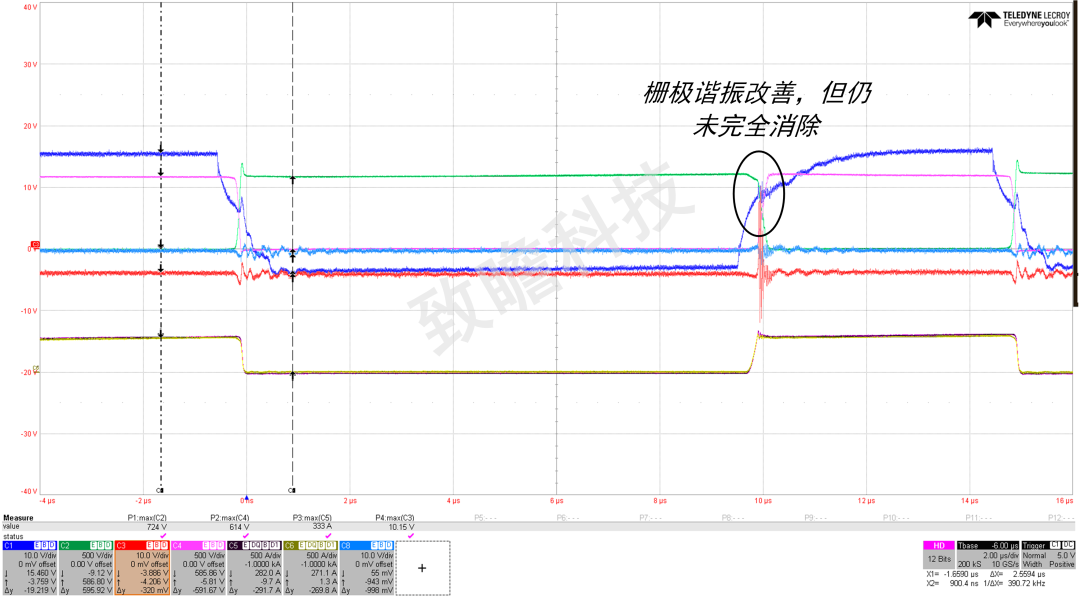

碳化硅半桥模块并联应用中,根据上述的分析,需要特别关注体二极管的导通特性和反向恢复特性的一致性。而这一点在器件一致性筛查的时候容易被忽略。当体二极管一致性较差时,开通时的栅极谐振严重; 器件初步筛选后,栅极谐振变小,但仍没有完全消除。

(a) 并联器件体二极管特性一致性较差时动态开关测试波形

(b) 并联器件体二极管特性一致性较好时动态开关测试波形

图9. 不同体二极管特性造成的栅极谐振现象

2. 交流输出端设计优化

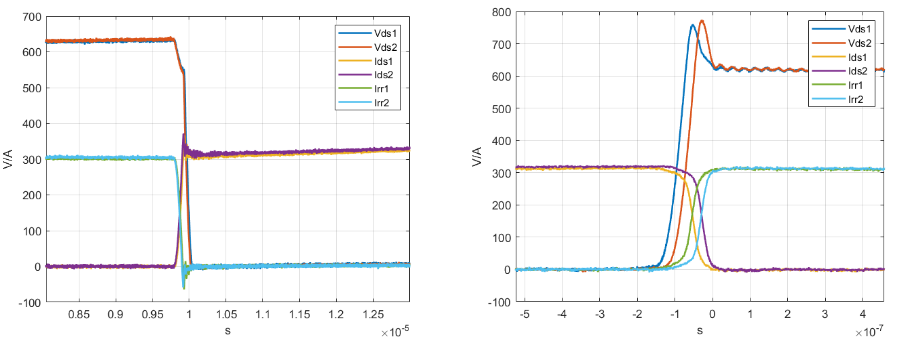

并联栅极谐振问题是由不对称的di/dt在交流输出端寄生电感上产生压降引起的,在无法消除不对称的电流变化时,通过前述分析,尽可能减小交流输出端寄生电感Lac1和Lac2,类似于功率模块内部芯片并联或单管并联的情形,可以降低栅极振荡的风险。下图展示了在碳化硅功率器件体二极管特性不同时,交流输出端寄生电感分别为20nH和2nH情况下的对比仿真波形。

(a)Lac1=Lac2=20nH (b)Lac1=Lac2=2nH

图10. 不同Lac情况下开通瞬间栅极波形仿真对比

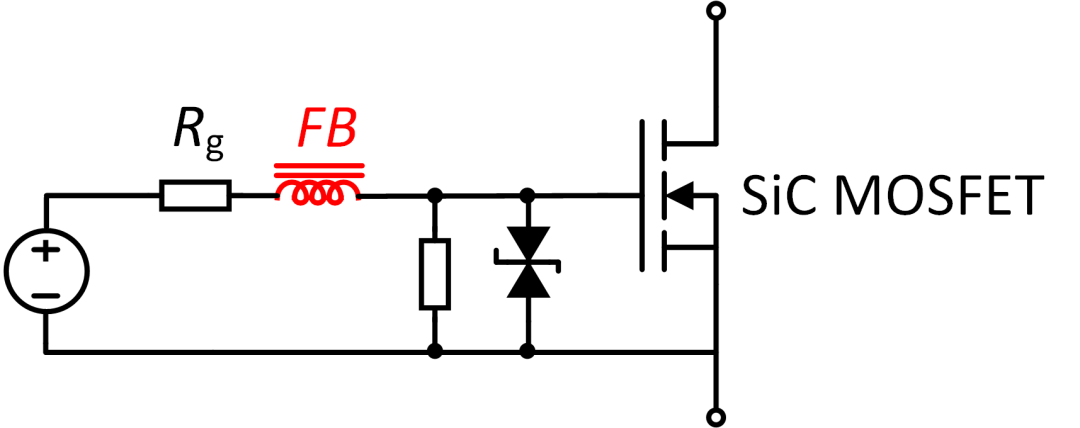

3. 栅极振荡无源抑制

在无法从根源上解决栅极振荡问题时,可以通过增加无源元件的手段尽可能抑制栅极电压谐振,降低对栅极的过应力损伤,笔者提出以下两种方案。

1)磁珠抑制方案:

利用磁珠在高频高阻、低频低阻的特性,增加栅极驱动回路的高频阻抗,从而加速栅极高频振荡的衰减,如下图所示。但这样的方法很难完全消除栅极高频振荡,在某些情况下,振荡电压的峰值依然较高。

图11. 磁珠抑制电路原理图

2)共模电感抑制方案:

当开尔文源极出现电位变化,共模电感与源极寄生电感会进行分压,且大多数电压振荡由共模电感承担。同时,共模电感相当于一个变压器,源极电感上的电压振荡会在栅极产生相同的感应电压,两者相互抵消,Vgs电压保持相对稳定。

图12. 共模电感方案电路原理图

但需要注意的是,实际的共模电感存在漏感,因此栅极上仍然会存在一定的振荡电压,很难完全消除栅极谐振。

图13. 采用共模电感方案后的并联碳化硅模块动态测试波形

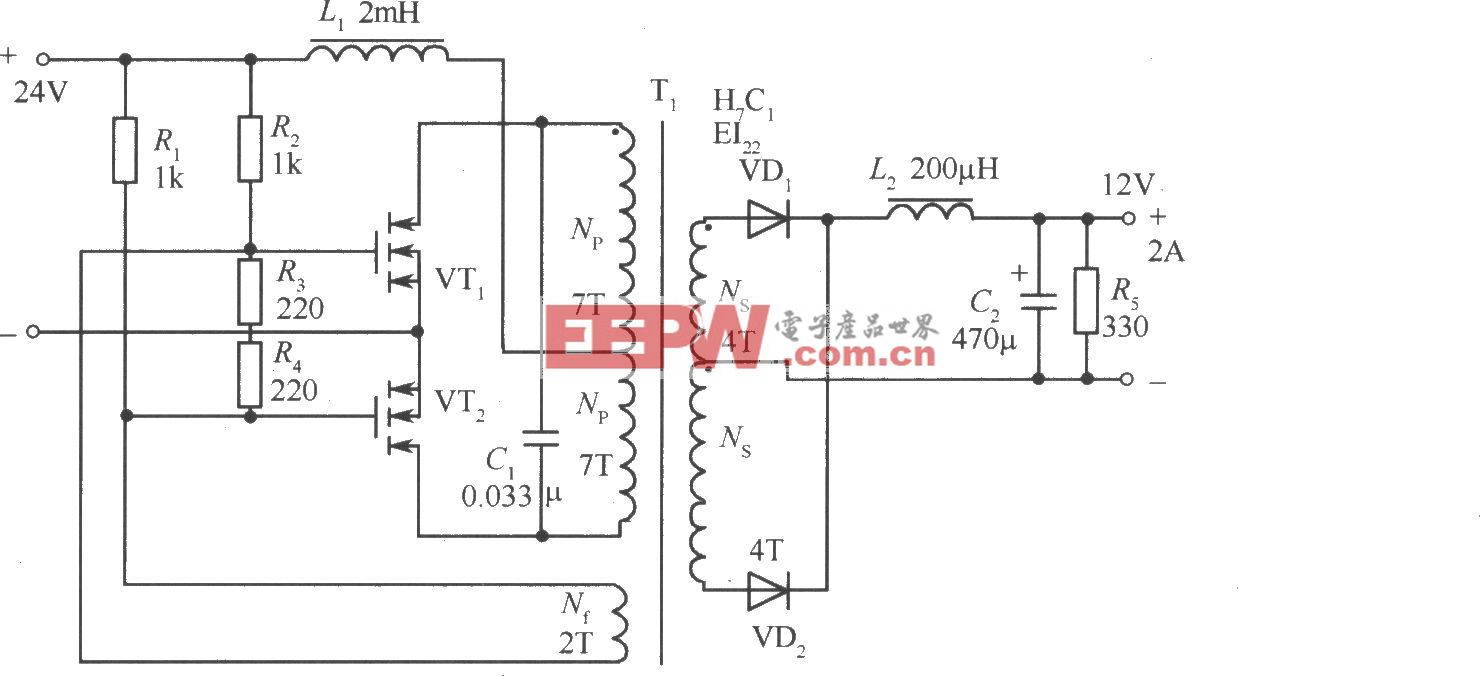

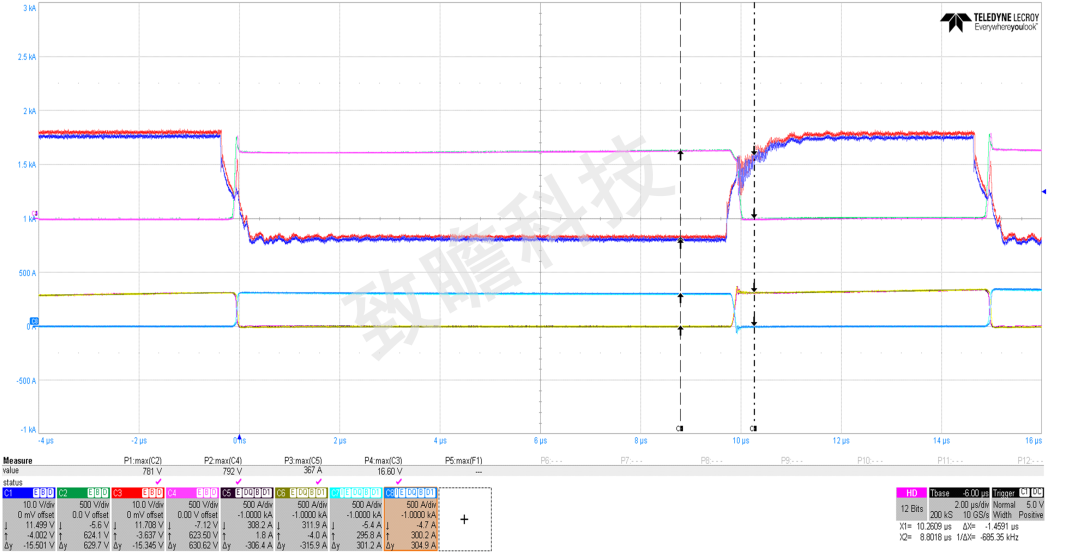

4. 交流软并联

交流软并联方案实际上是将原本耦合在一起的并联器件进行解耦,使得并联器件或桥臂成为相对独立的部分。该方案的关键在于交流输出使用感值较大的均流电感Lphase1、Lphase2进行隔离,并联器件间使用相互独立的驱动电路。在交流输出串入均流电感后,该电感承担电流变化的绝大部分压降。同时,并联器件的驱动回路完全分开,不存在前述的谐振回路。

图14. 交流输出软并联电路原理图

方案效果:

图15. 采用交流输出软并联方式的并联碳化硅模块动态测试波形

图16. 采用交流输出软并联方式的并联碳化硅模块

关断和开通瞬间波形

结果显示,即便在并联器件间存在较大栅极驱动延时的情况下,栅极电压平滑,无谐振,稳态电流一致性高,具备十分优良的效果。

从抑制效果、成本、可靠性、体积的角度比较上述几种方案。改进交流输出端功率回路结构,尽量减小交流输出端寄生电感,仅需做轻微改变即可实现,方案成本低,可以大幅度减少甚至消除栅极谐振现象,非常适合电动汽车主驱的应用。

Tesla Model 3案例分析

及推荐解决措施

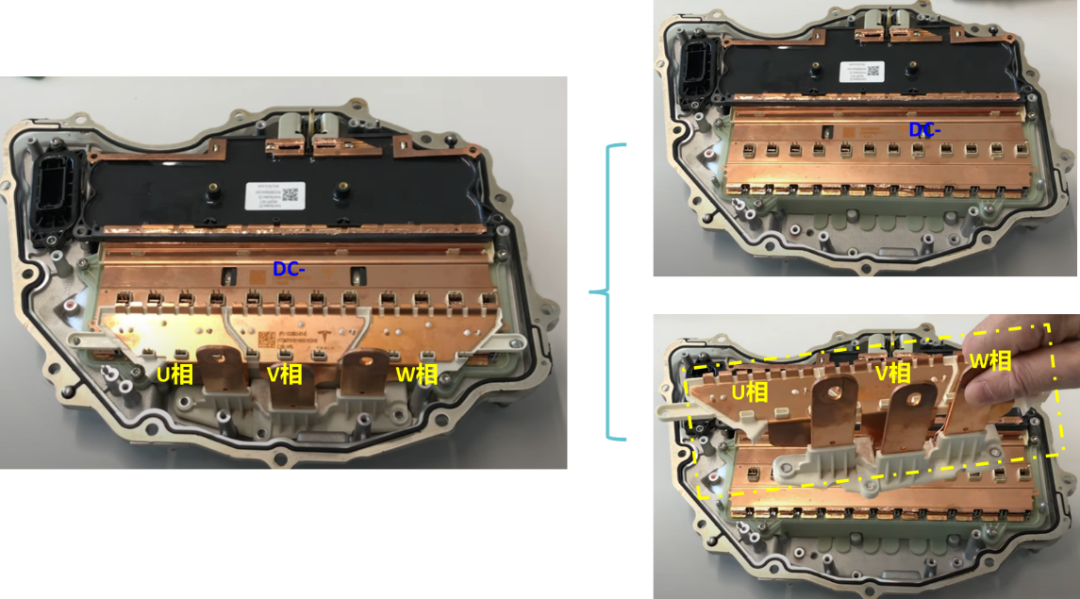

经过上述的分析,再来看一下此次Tesla召回事件涉及的后驱逆变器碳化硅模组。从下图的拆机照片可见,Model 3的碳化硅MOSFET模组是由4个半桥单元并联组成,半桥单元的交流输出端是通过激光焊接的细长铜条,穿过负母线铜排上的开口,连接到最上层的交流输出母排进行汇流。

图17.(a) Tesla Model 3后驱逆变器碳化硅功率模组拆机图 [6]

图17.(b) Tesla Model 3后驱逆变器碳化硅功率模组

拆机图局部放大 [6]

由图可见,Model 3的半桥单元交流输出寄生电感,包括交流输出铜排上的finger结构、连接模块和交流输出铜排的细铜条、以及模块内部的寄生电感。这几部分寄生电感加起来,估计会使得Model 3半桥单元交流输出寄生电感达到20nH左右。根据前述的分析,这种大小的交流输出寄生电感,很容易在并联器件体二极管不均流或一致性不佳时带来栅极振荡问题。

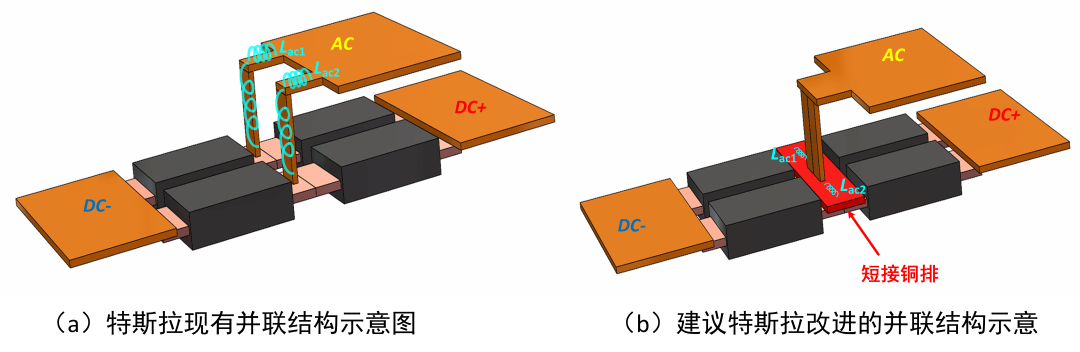

那么针对这样的问题,应该如何改进呢,笔者有以下两点建议:

1)对器件进行更严格的筛选——要求供应商除了对碳化硅MOSFET常用参数(Rdson,Vth)进行一致性筛选,还要对其体二极管导通特性和反向恢复特性进行一致性筛选。这种改进方法无需改变设计结构,但是对供应商的下线测试流程要求非常高,会大幅增加器件成本。相信Tesla已经在对供应商提出这样的要求了。

2)改变铜排连接结构——如下图所示,先用粗短的铜排将并联半桥单元的交流输出端就近连接,然后再统一通过铜排与交流输出母排相连,由此极大地减小了交流输出端寄生电感Lac,根据前述的分析,可以有效地改善栅极谐振问题。这种方法仅需做轻微改变即可实现,方案成本低。Tesla采用了单管模块,使这种改进方法成为可能。

图18. Model 3后驱逆变器碳化硅功率模组并联结构示意图

(现有方案 vs. 改进方案)

致瞻科技介绍

致瞻科技(上海)有限公司是国家高新技术企业,是一家聚焦于碳化硅半导体器件和先进电驱系统的高科技公司。公司总部位于上海市闵行区,在浙江嘉兴拥有25000㎡数字化生产基地和60亩在建研发生产中心。同时,在江苏南京及山东青岛设立了研发机构。公司秉承“创新、务实”的核心理念,拥有一支由11位博士领衔的顶尖研发队伍。

依托10余年的碳化硅功率模块和驱动系统研发经验,致瞻科技推出了SiCTeX系列碳化硅先进电驱系统和ZiPACK高性能碳化硅功率模块,已批量应用于新能源汽车、氢燃料电池系统、车载电动空调压缩机驱动、工业驱动以及航空/船舶电力推进、特种电气化动力系统等领域。公司已获得包括华域三电、小米汽车、比亚迪汽车、上汽捷氢、长城汽车、华为、中船重工、中国中车、青岛中加特、新奥集团等业界领先企业的批量订单,并积极与浙江大学、南京航空航天大学、清华大学等高校开展科研合作。

此原创文章版权属致瞻科技所有,未经许可,不可转载。

参考文献

[1] https://www.tesla.cn/support/model-3-rear-motor-inverter-safety-update

[2] Yu H, Liang S, Liu H, et al. Numerical study of SiC MOSFET with integrated n-/n-type poly-Si/SiC heterojunction freewheeling diode[J]. IEEE Transactions on Electron Devices, 2021, 68(9): 4571-4576.

[3] Sapienza S, Sozzi G, Santoro D, et al. Correlation between OCVD carrier lifetime vs temperature measurements and reverse recovery behavior of the body diode of SiC power MOSFETs[J]. Microelectronics Reliability, 2020, 113: 113937.

[4] Kimoto T, Cooper J A. Fundamentals of Silicon Carbide Technology: Growth, Characterization, Devices and Applications[M]. Singapore: John Wiley & Sons, 2014: 189-263.

[5] Wang J, Jiang X. Review and analysis of SiC MOSFETs’ ruggedness and reliability[J]. IET Power Electronics, 2020, 13(3): 445-455.

[6] “TESLA Model 3: Inverter Teardown” https://www.youtube.com/watch?v=fj4KBVgJsGA

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。