微放电检测方法的总结与分析

微放电是在真空条件下,发生在微波器件内部的射频击穿现象。近年来,随着空间技术的发展,微波部件工作的功率越来越大,使得空间发生微放电的可能性 大大增加。工作在大功率状态下的微波器件,当功率、射频和器件内部结构尺寸满足一定关系时发生微放电效应,这种现象的产生又取决于真空压力、加工工艺、表 面处理、材料、污染等因素。微放电一旦产生将造成严重后果,导致微波传输系统驻波比增大,反射功率增加,噪声电平抬高,致使系统不能正常工作。高电平微放 电可以引起击穿,射频功率全反射,部件永久性破坏,通信信道丧失工作能力。基于微放电发生会产生严重影响,而且微放电产生机理复杂,至今还没有完全掌握; 同时,实际中制作工艺与工艺缺陷,以及存放过程中可能会污染等方面原因,会导致实际的微放电阈值比设计的低;因此,必须对制造好的器件以及待使用的器件进 行微放电测试。

本文引用地址:https://www.eepw.com.cn/article/271562.htm1 微放电现象及检测原理

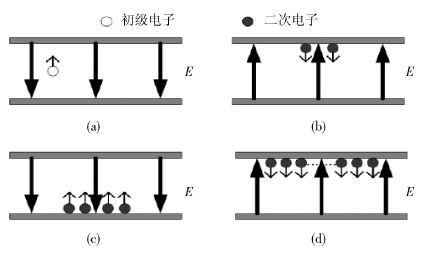

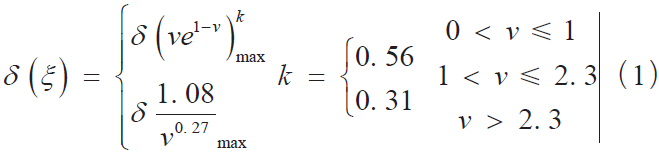

微放电效应是由器件表面二次电子发射引 起的,由图1可以看到,会产生雪崩现象,这种效应是谐振性的,因为电子渡越时间必定是射频场周期一半的奇数倍。这种谐振效应又依赖于射频场、器件结构缝隙 和表面次级电子发射特性等因素。因此,在真空情况下,当电子的平均自由程大于器件结构缝隙尺寸;微波器件内缝隙尺寸和谐波频率使得电子渡越时间为射频场周 期一半的奇数倍;表面二次电子发射系数大于1;则电子在强微放电场加速下产生电子二次倍增,即微放电现象。表面二次电子发射特性又与材料、表面处理、污 染、温度、电子撞击板时的速度和缝隙电压等因素有关。

图1 双金属表面微放电发生过程示意图

微放电的产生强烈地依赖于器件表面电子二次发射特性,尽管在产品鉴定时器件满足微放电设计容限的要求,但对新加工出的正样产品仍需要进行微放电效应测 试。由于产品加工过程中未预计到的污染、表面材料状况、粘结剂和润滑剂的存在;锐利边缘场强的增加等因素都会使产品微放电效应阈值下降,因而必须对飞行器 件本身或飞行样品进行测试,并留有功率余量(一般设计为3~6 dB)。

根据微放电发生会对被测件的输入输出信号产生一定影响,如产生 输入信号相位和幅度发生变化,产生输入信号的谐波变化,或者被测件反射功率增大等。同时,发生微放电也会产生来自被测件表面的气体或者离子等放电激发,或 者产生放电激发的电流等。微放电检测就是基于这两方面特点来判断被测件是否发生了微放电。

目前国内外已经研究出了多种检测微放电的方 法,但是由于微放电现象比较复杂,各种检测方法都在检测灵敏度和判断放电可靠性两方面需要讨论,如检测中可能会发生了放电,但因为检测方法的设备系统有一 定延迟不能及时的判断放电,或者有其他现象产生类似于放电的影响,从而被误判为放电等。

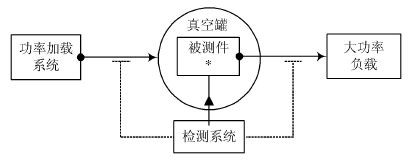

下面介绍一般微放电检测系统的组成及特点。微放 电检测系统主要包括四个部分:功率加载系统,真空罐,大功率吸收系统,检测系统。功率加载系统产生所需的测试信号,这个信号输入放在真空系统的被测件,输 出的功率一部分被负载吸收。在真空罐两端耦合连接检测系统,检测真空系统中的被测件两端测试信号相位、幅度及底噪的相关变化,由此判断被测器件是否发生了 放电;也可以在真空系统中装电子探针或光纤并连接到显示设备上,检测是否发生了放电。微放电检测系统基本原理图如图2所示(其中*为电子探针或光纤)。详 细的检测方法下面将做介绍。

(图中*是深入被测件的电子探针或光纤)图2 微放电检测系统基本原理框图

2 检测方法介绍

微放电的检测方法分为局部法和全局法,如图1中的电子探针或光电倍增管/光 纤。局部法有光电倍增检测和电子探针检测;全局检测法有二次谐波检测、残余物质检测、前后向功率调零检测、近载波噪声检测和调幅法等。微放电局部检测法是 利用放电会增大电子浓度或者激发气体放电;全局检测方法是利用了微放电过程中信号的变化特性,通过观测信号的前后变化来检测微放电。

欧洲空间标准化协调组织指定的关于微放电设计和测试方面的标准明确规定,微放电试验中必须包含两种检测方法,其中有一种方法必须是全局检测法。因此对微放电的检测方法的研究不容忽视。

评论