车载锂电池的开发竞争,单位容量价格、安全性及抑制性能劣化是关键

充电电池在很大程度上左右着电动汽车的环保性能与车辆成本。车载充电电池不仅需要满足来自决定车辆续航距离的能量容量、瞬间大电流的输入输出、以及防止异常发热及起火等安全性方面的要求,为了使电动车能被普通消费者所接受,还需要满足成本要求,为此各企业正在进行着激烈的开发竞争。今后车载锂离子充电电池的开发将围绕以下三个要素展开:(1)降低单位能量容量的成本;(2)确保安全性;(3)抑制充放电导致的劣化。尤其是第三项抑制充放电导致的劣化,关系到用户使用电动车的感受以及包含维护成本在内的总成本,因此是不可忽视的重要因素。

企业对正极材料的选择各不相同

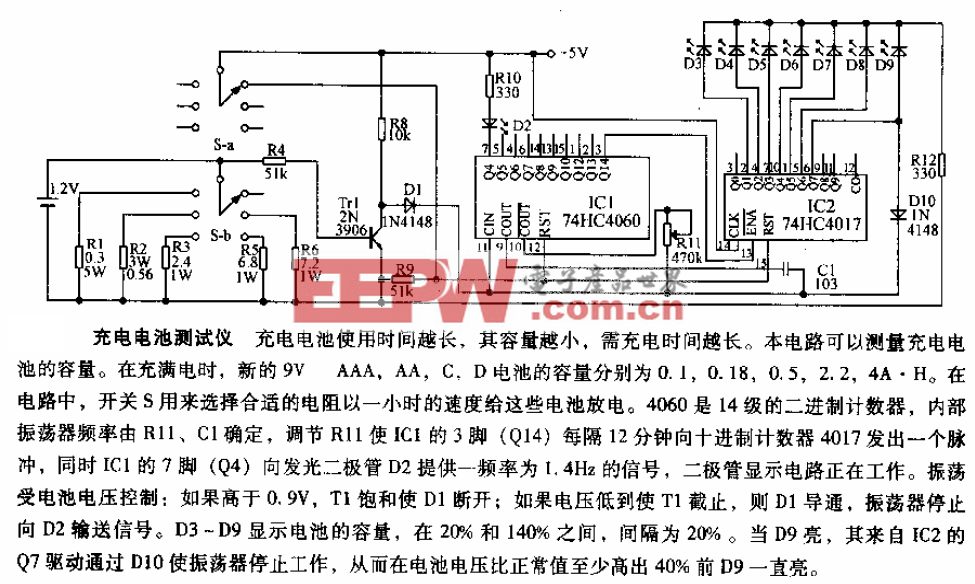

图1:车载锂电池的正极材料与采用厂商

电池的性能与成本取决于材料、构造及控制,其中最重要的是材料的选择。各电池厂商必须从多种候选材料中作出最优选择。目前已开始量产或计划今后1~2年内量产的锂离子充电电池的正极材料,按照与锂组合的材料不同,分为三元类、锰类、NCA类及磷酸铁类4种(图1)。传统锂电池的正极材料一般使用钴酸锂(LiCoO2)。但使用钴酸锂的正极在充电时晶体构造不够稳定,在车载电池用途方面存在着安全性问题。因此,在开发车载锂电池时,技术人员尝试并开发出了可代替钴酸锂的新材料。

被称作三元类的材料以镍和锰取代了钴酸锂的部分钴,通过使用钴、镍、锰三种成分,提高了材料的稳定性。采用三元类〔Li(Ni-Mn-Co)O2〕材料的电池厂商包括宣布向铃木的增程型电动车供应锂电池的三洋电机,以及为本田开发的PHEV供应电池的GS汤浅与本田的合资公司Blue Energy Japan。

NCA类材料的NCA是镍、钴、铝3个词的字头缩写。NCA类材料用铝代替了三元类材料中的锰。NCA类材料〔Li(Ni-Co-Al)O2〕已被丰田与松下的合资公司Primearth EV能源采用,其生产的锂电池被配备在了普锐斯插电式混合动力车上。NCA类锂电池一般来说具有出色的能量密度,但在安全性方面还存在需要解决的课题。Primearth EV能源公司为了提高锂离子充电电池的安全性,通过在负极上涂覆陶瓷层等措施提高了耐热性,从而强化了安全性能。

锰类材料使用锰酸锂(LiMn2O4)。这类材料已被日本、韩国及美国的电池厂商广泛采用,目前是车载电池的主流。主要厂商包括为日产LEAF(中国名:聆风)供应电池的Automotive Energy Supply,为三菱iMiEV供应电池的Lithium Energy Japan,为通用Volt供应电池的LG化学,以及为戴姆勒、宝马及北京汽车供应电池的江森自控-Saft(Johnson Controls-Saft)等。锰类材料与三元类及NCA类材料相比,理论上能量容量密度要低,但锂原子、锰原子及氧原子能够形成牢固的晶体构造,因此热稳定性出色,安全性高。另外,锰与钴及镍相比,原材料价格便宜,成本优势也较大。原材料价格由高到低依次为钴、镍、锰,如果将钴的价格看做10的话,那么镍就是5,而锰则不到1。

磷酸铁类(LiFePO4)材料是中国厂商使用较多的正极材料。这类材料因磷(P)与氧(O)结合紧密,即便电池内部发热,晶体构造也不易遭到破坏,因此安全性高。磷酸铁类材料以前因电传导性低,存在输出功率难以提高的问题,但通过在正极材料上包覆微细化碳改善了特性,大幅推进了实用化进程。此类材料的优点除了安全性之外,另一优势在于材料成本。铁的原材料价格比锰还便宜,估计只有锰的几分之一左右。但也有技术人员指出,这类材料的制造工艺成本较高,所以难以发挥出材料本身的成本优势。由于需要创造防止铁氧化的制造环境,而且为正极材料包覆碳工序的品质管理也要花费人力与物力,因此包含制造费用在内的总成本未必便宜。

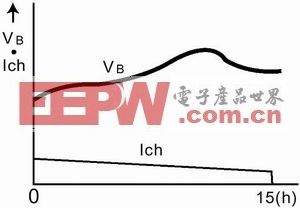

成本目标是降至与消费类产品用锂电池相当的2万日元/kWh

图2:通用Volt与日产LEAF

目前,日本厂商的车载锂电池成本约为10~12万日元/kWh,中国厂商为其一半。按电池成本为10万日元/kWh来计算电动车的电池成本时,配备16kwh电池的通用Volt为160万日元,配备24kwh电池的日产LEAF为240万日元(图2)。仅电池成本就相当于一辆车的价格。也就是说,目前EV及REV(改装EV)与相同级别的汽油车相比,成本会是两倍。要推动电动汽车的普及,必须降低电池的成本。

车载锂电池的成本目标是降至消费类产品用锂电池的水平。消费类产品用锂电池的成本约为2万日元/kWh。如果以2万日元/kWh计算的话,Volt的电池成本为32万日元,LEAF为48万日元。电池成本可分别降低128万日元与192万日元。将下降的电池成本反映到车辆价格中的话,Volt的价格可降至200万日元,LEAF可降至185万日元。如果成本能够下降到这种水平,电动车就能实现普通消费者也买得起的价格。

图3:车载锂电池开发蓝图

2万日元/kWh这一成本也与日本及中国的车载锂电池发展蓝图所提出的目标值一致。在日本新能源产业技术综合开发机构(NEDO)编制的车载充电电池开发蓝图中,成本目标为2015年降至3万日元/kWh,2020年降至2万日元/kWh。在中国政府公布的电动汽车技术蓝图中,2015年中国的电池成本目标值为1,500元/kWh(约18,000日元)(图3)。

电池厂商的态度也为车载电池成本实现2万日元/kWh这一目标的可能性提供了支持。与日产拥有合资关系的NEC的高管在2010年9月接受路透社的采访时表示,该公司正在推进锂离子充电电池的开发,目标是到2017年前后,使其与现在的产品相比价格减半性能翻倍。价格减半性能翻倍便意味着每kWh的价格要降至目前的四分之一。假设目前的电池成本为10万日元/kWh,那么2017年的成本就是2.5万日元/kWh。另外,LG化学公司的高管在2011年2月举行的国际会议上表示,该公司将要量产的车载锂离子充电电池的价格为350~400美元/kWh(约28,000~32,000日元)。LG化学所说的350~400美元/kWh这一价格被认为考虑了该公司将来要降低的成本。

降低电池单位容量价格的驱动力是高容量化以及提高生产效率。高容量化方面,目前消费类产品用锂电池的能量密度已接近250Wh/kg,而车载锂电池只有约100Wh/kg。车载锂电池在提高能量密度方面尚有余地。降低电池单价的另一驱动力是提高生产效率,这一点可主要通过以扩大规模来获得量产效果、改善工艺以及降低生产设备的成本等措施来实现。Automotive Energy Supply公司就其今后的车载充电电池量产计划表示,将从2011年开始量产可供5万辆EV使用的电池单元,2013年前后将把产量提高至50万辆EV的用量。

不可忽视的电池性能劣化问题

车载锂电池不可忽视的要素是存在电池劣化问题。从购买新车到报废,汽车最少要使用10年以上。如果在此期间电池明显劣化,用户被迫更换电池,就会损害用户的电动车体验,用户的经济负担也会加重。

充电电池利用电化学反应进行充放电,因此因反复使用而导致劣化是不可避免的。目前,EV用户必须预先认识到的是:EV使用5年后,电池劣化可能会造成电池容量下降20~30%。以配备容量为25kWh的电池、可行驶150km的EV为例,电池容量下降可能会导致行驶距离缩短30~50km。也许用户想要更换掉性能劣化的电池,在这种情况下,即便电池单价为2万日元/kWh,更换电池的费用也需要50万日元。假设每隔5年就要花费50万日元更换一次电池,那么每年所负担的费用就是10万日元,用户需要提前考虑EV维护费。

如上所述,电池寿命直接关系到用户的EV拥有成本,因此将会成为车载充电电池开发中的关键要素。今后,要广泛普及EV及PEHV,除了配备成本之外,还要站在降低用户的车辆拥有成本这一角度,对车载锂电池进行成本评估。作为抗劣化性能较强的车载锂电池而备受关注的是负极使用钛酸锂的电池。锂电池的负极一般使用石墨,但使用钛酸锂可以提高耐久性。东芝的实验结果表明,负极使用钛酸锂的锂电池与使用石墨的传统锂电池相比,寿命可延长至6倍。这样的话,就不需要在车辆使用寿命期内因电池劣化而更换电池,也不会造成用户的车辆拥有成本上涨。东芝目前正在量产使用钛酸锂的车载锂电池,除了三菱汽车将在该公司的EV上采用这种电池之外,本田也在考虑将其用于该公司开发的飞度EV上。

车载锂离子充电电池技术目前尚且处于发展阶段,各企业为了进一步取得技术进步而在展开激烈的竞争。今后,企业在开发车载锂电池时,不仅要在能量容量、成本及安全性等经常存在此消彼长(Trade-off)关系的要素方面实现优化,还要站在性能劣化的影响以及包含维护费在内的用户拥有成本的角度,对电池进行综合性能评估。

评论