汽车电气设计中如何缩短时间和降低成本

汽车设计中成本和复杂性的提升以及相互影响是当前主要的挑战。越来越多的整车厂商和其供应商认识到一种支持数据一致性、方便从端到端获取的以数据为中心的流程可以确保他们系统地解决这些问题。

在以数据为中心的环境里,数据为王。数据流通过贯穿域和跨组织无缝地同步。每一种工具都使用相同的数据模型。车辆上的每一个零件在设计过程的不同阶段都会出现。产品计划员、设计员、采购代表以及流程审核员都从相同的数据源获取信息来满足其分析和工作需求。

核心是数据流

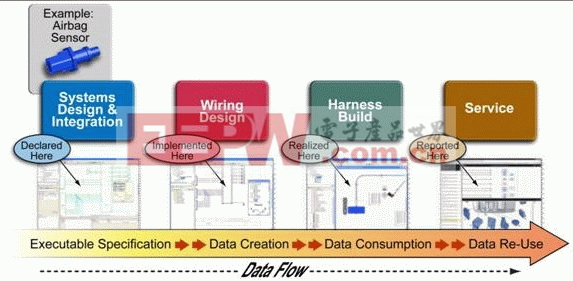

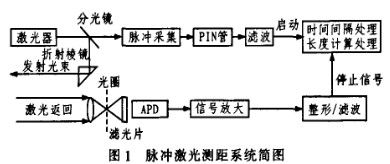

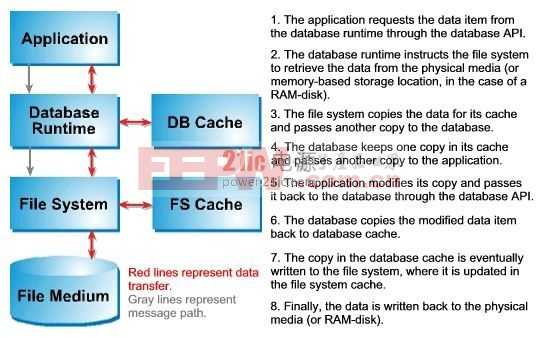

图1是一个以数据为中心的电气设计过程的概述。 最早阶段是平台定义,这里定义了目标车型的功能内容和选项及其变型,并建立可执行的规范。然后才会着手考虑机械的布置、电气设计、制造以及最终长期支持和服务。

物理接线的布局是把概念的系统连接性映射到具体的设计。当接线信息定义完成后,就可以开始设计每个单独的线束。单词“线束”这个词说起来简单,但是有可能包含了成千上万的设计以支持所有可能的顾客选择。当然,这些线束必须能够被生产并且线束供应商(另外一个数据使用者)将执行严格的需求分析以优化成本。同样的,售后服务部生成维修服务手册以支持所有可能的变化。所有的这些准则都需要依赖于一致的以整个数据为中心的流程中的信息。

图1:在一个以数据为中心的环境中,每一个环节均产生并使用这些跨整个汽车设计、

生产以及售后服务流程中的共享数据

跟踪零件的生命周期

早在逻辑系统设计的第一步,以数据为中心的流程就开始管理和跟踪出现的设计要素。

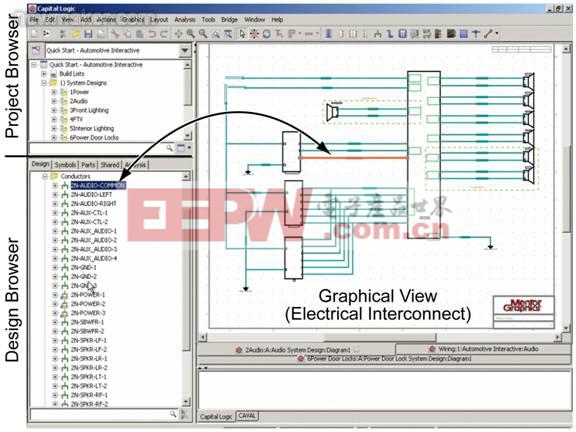

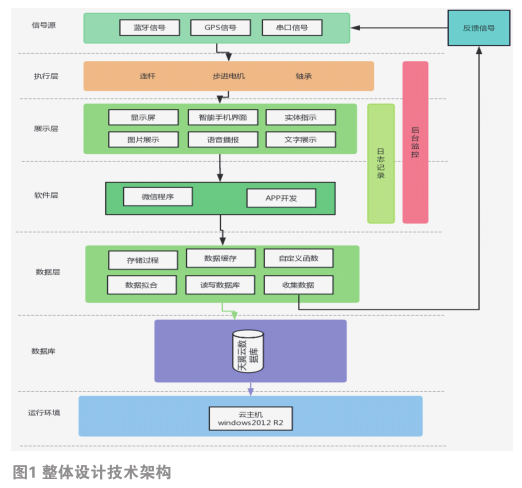

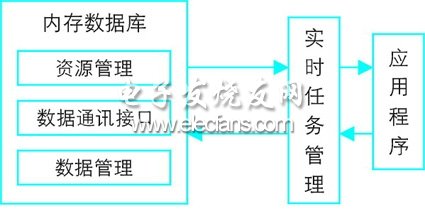

图2演示了逻辑设计步骤如何从一开始就遵循以数据为中心的原则。设计者建立图形符号,这也是最自然的方式来创建这种类型的设计。这些符号包含了电气行为的详细信息以保证正确地创建设计,同时也提供一种丰富的数据结构。从这点开始,这些信息将约束随后设计中的数据,并确保在这个过程中的所有步骤保持同步,并且设计更改可以被标记和处理。

图 2: 在一个以为中心的设计套件中,选中在任何视图中的一个部分都会在相关视图中突出显示同样的部分

评论