现场总线与控制系统

在现代测控领域,“开放系统”、“现场总线”这 2个词频繁出现。在自控界讨论的仍然是 DCS(distribute control system),FCS(fieldbus controlystem)谁将最终成为主流控制系统,这场争论的实质是利益和市场的竞争,一些既得利益者一方面要维护 DCS/ PL C的市场份额,另一方面又怕赶不上FCS的潮流,因而在自己的 DCS/ PL C系统中加入自己的现场总线;而另外一些硬、软件生产商由于没有历史包袱,追求的是全新的控制系统模式,包括统一的现场总线标准及软、硬件平台,以引导和占领未来的市场。这些控制系统的区别有多大,有无共同的特征,未来控制系统的发展方向是什么,本文试图在这些方面做一些探讨。

1我国控制系统结构的发展

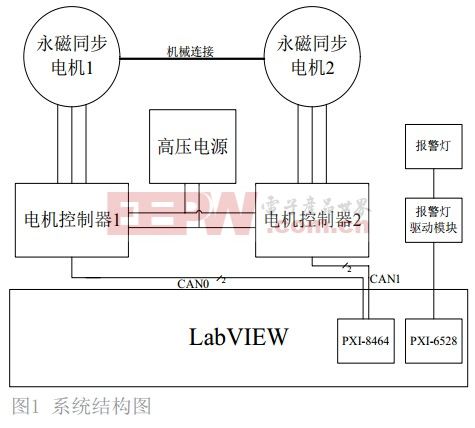

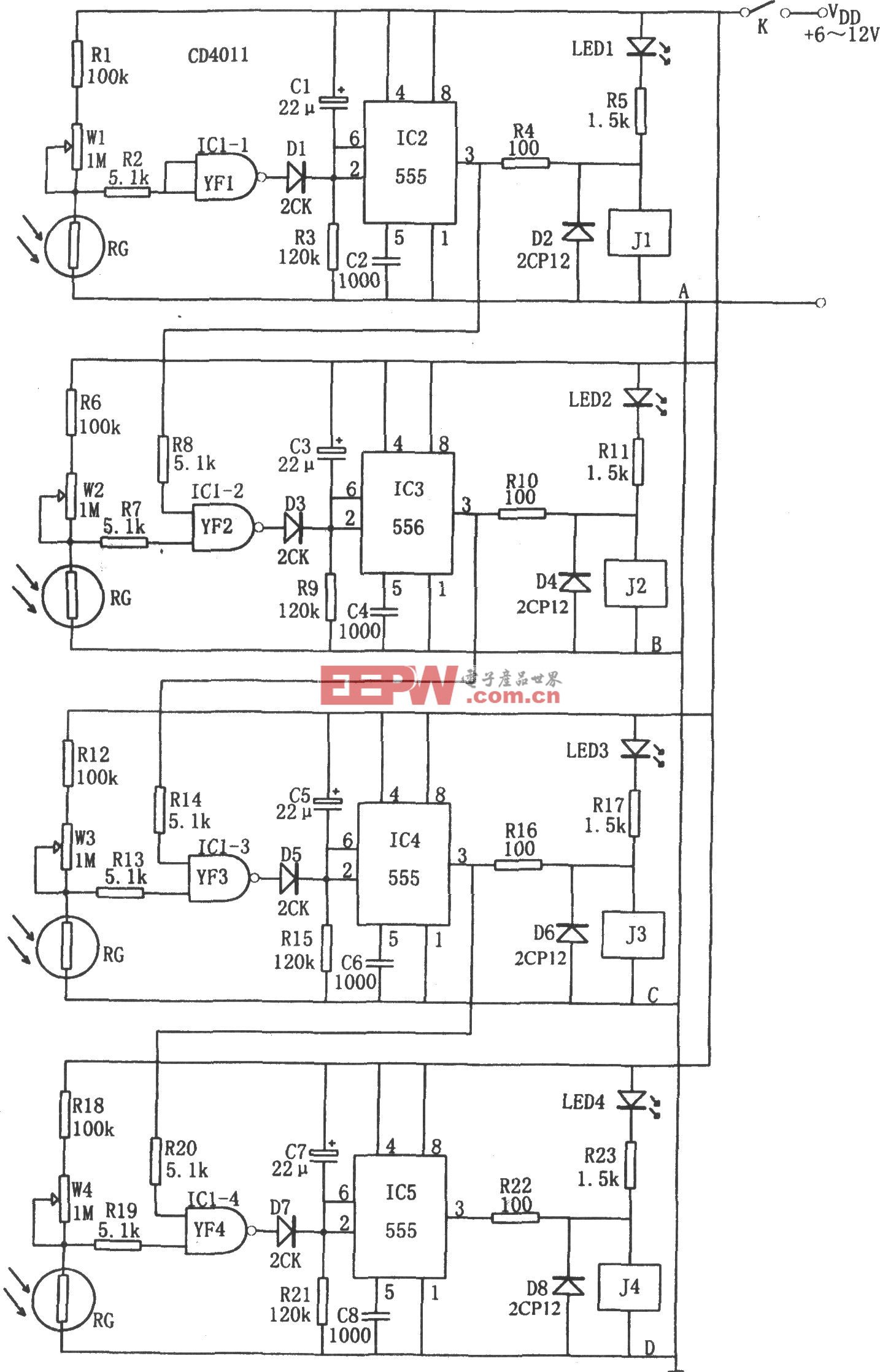

一个控制系统由 I/ O设备 (传感器和执行器 )、控制硬件、控制软件、人机接口及与信息系统的连接等组成,如图 1所示 [1]。设备级现场总线使 I/O模件和控制箱得以分开,以太网使得现场采集的数据集成到企业应用中。

图 1控制系统简图

80年代初期,当微机控制系统用于电站自动化领域时,多使用以单板机组成的微机控制装置,与上位机系统连接多采用串行通信方式,所有模件集中布置在一个或几个机柜中。由这些装置构成的系统多为集中式控制系统或分层控制系统。这种系统为我国电站自动化控制系统发挥了重要作用,其开拓性的实践是今天控制系统丰富多彩的基础。但是,这类系统技术上已经落后,不符合控制系统分布、开放的发展趋势。

1.2 DCS控制系统

DCS在我国电力行业特别是火电厂机组控制系统中得到了广泛的应用。传统的DCS主要有4层结构 :第1层是I/ O层;第2层是控制器层;第3层是人机接口层;第 4层是企业信息系统层。这种结构与图 1相近,但除在第3层、第4层之间采用以太网外,其他都是专用网络,控制设备及软件也是专用的,开放程度不够,给系统维护及升级带来不便。DCS在设备配置上还要求网络、控制器、电源甚至模件等都为冗余结构,支持无扰切换和带电插拔,由于设计上的高要求,导致 DCS成本太高。

1.3 PL C可编程逻辑控制器

严格说来,单独的PLC因缺少人机接口及信息系统等部分,不是一个控制系统。PLC由于其高可靠性及使用的方便性,占领着很大的市场份额。从控制系统结构来看,传统的 PLC相当于通用化的微机监控装置,由电源模件、CPU模件、I/O模件、槽板及扩展插箱组成,使用厂家提供的梯形图逻辑语言进行编程。但随着市场的需要及 DCS的挑战,PL C家族在以下几方面得到了发展 :1分布式 I/ O连接能力方面,由于许多高档 PLC支持远程 I/O及现场总线网络 (如 Device Net,Profibus等 ),使 PL C向下连接更分布;2厂级控制系统连接方面,许多 PL C支持高速网络,如Ethernet,Control Net,Profibus等;3软件的开放性方面,由于许多 PLC支持 OPC标准 (object linking and embedding for processcontrol),使软、硬件平台之间的数据通信找到了一个实现的标准。这种部分开放加上部分专用所构成的系统可能还会延续一段时间。但是,正是由于 PLC是一种通用的控制器,应用到电力系统作为现地控制装置有其局限性,需做许多硬件和软件上的改进工作,配置额外的设备和电路。与 DCS相比,PLC有成本上的优势,但可靠性、电气性能却不如 DCS。

1.4 FCS现场总线控制系统

FCS(fieldbus control system)顾名思义基于现场总线,根据IEC标准及现场总线基金会的定义:

现场总线是连接智能现场设备和自动化系统的数字式双向传输、多分支结构的通信网络。现场总线系统应具有以下技术特点 [2 ]:1系统的开放性;2互可操作性与可用性;3现场设备的智能化与功能自治性;4系统结构的高度分散性;5对现场环境的适应性。

由于有以上技术要求,现场总线控制系统将是开放系统的主要支撑力量。由于受集团利益的限制,现场总线网络本身目前还未形成一个单一的标准。常见的标准有 Profibus,CAN,L onworks,World Fip 及 FF (fieldbus foundation)等,人们期待着将于2 0 0 0年初颁布的最后统一的标准 IEC61 1 58,FF与目前的 IEC61 1 58—3. 4. 5. 6草案兼容。现场总线控制系统不仅需要控制系统设备制造商的支持,更主要的是要得到分散在现场的传感器及执行设备的支持,以取代 DCS的数字 /模拟混合技术,成为全数字式系统。这样的系统才会比 DCS有很大的技术及成本优势。

目前的情形是,我国广大的中小型生产企业还没有 DCS,大型企业使用DCS,使用现场总线控制系统近几年内难以实现。在这种情形下,什么是当前适合中国国情的控制系统呢 ?笔者认为作为过渡阶段可行的方案应是 DCS— FCS结合的控制系统模式。这种模式采用智能 I/ O模件作为仪表上网的桥梁,同时节省成本;使用现场总线网络适应分布式、开放式的发展趋势;使用开放式的控制器硬件及开放式的组态软件代替 DCS中专用的控制器,保留DCS的冗余技术及组态技术等优点,使用标准的开放性网络以太网作为厂级网络,而不是 DCS的专用网络。随着技术的进步、成本的进一步降低,全开放式的现场总线控制系统必将是未来的趋势。

2新一代的控制系统的主要特征

2.1 网络技术

网络中研究最多的是现场总线和以太网。从 1 984年现场总线概念的提出到目前最后的标准即将颁布,经过了 1 5年的时间。在这期间,共产生了 60多个数字通信网络标准以连接传感器、现场设备及控制级网络,有 50 0 0多种支持这些网络的产品。这一方面说明网络技术应用的广泛,另一方面说明迫切需要一个统一的标准。统一的现场总线标准是开放的现场总线控制系统必备的技术条件。以太网在厂站自动化中一般用于连接控制器和操作员站及管理站,这种结构叫做控制中心以网结构 (control-centric);以太网另一个发展趋势是直接将 I/ O设备连到以太网或连到与以太网兼容的I/ O数据集中器上,这种结构叫做设备中心结构(device-centric)。前一个结构的网络协议多为TCP/ IP,应用层协议没有一个标准,建立在 FTP,Telnet,NFS等的服务成为事实上的标准;后一种结构使用的协议保留了以太网的物理层及链路层协议,在应用层使用现场总线定义的协议,如 FF的HSE(high speed Ethernet protocol),Control Net,Device Net等。

从以太网与现场总线的交叉发展趋势可以看出,两者将有机地结合起来。一方面由于受环境及特种技术的要求限制,现场总线的低端 (即 I/ O端 )仍采用低速网 (如 FF的 H1,Device Net或 Profibus的PA)将智能仪表等设备连接;另一方面一些兼容的智能设备采用中速网 (如 FF的 H2或 Profibus的DP)连接控制器、数据集中器、远程 I/ O及智能 I/ O设备;在厂级系统中,采用高速以太网连接各控制器与站级计算机,形成整个控制系统,这就是LAN/fieldbus的网络结构。这种结构如图 2所示 [2 ]。

陀螺仪相关文章:陀螺仪原理

评论