Sn-Ag-Cu无铅焊料的可靠性研究

电子产品在我们的生活中无处不在。在这些产品中,电子封装技术起着举足轻重的作用。随着IC制造业的迅速发展,电子封装产业面临着越来越大的挑战[1]。随着对高性能、大功率、小型化在电子产品中要求的不断扩大,电子封装正从有引线(peripherallead)封装向平面阵列(area array)无引线封装趋势发展[2]。

由于焊点既能作为电气通道,又能在芯片和基板之间提供机械连接同时提高导热率,所以它在电子封装中得到r广泛的应用[3]。因而焊点的可靠性问题是电子产品设计和使用时的核心问题之一。电子封装件的焊点在服役过程中伴随着循环的热-机械应力作用,极易发生热疲劳和蠕变。因此如何评测它的可靠性和寿命就变得非常迫切。

2 无铅焊料的发展

由于价格低廉,具有良好的导电性,优良的力学性能和可焊性,sn-Pb焊料成为连接器件和印刷电路板的首选焊接连接材料。近年来,无铅焊料的研究和开发受到了越来越广泛的重视。主要原因有:(1)研究表明Pb对人体的健康和环境有不利的影响;(2)传统的SnPb焊料剪切强度、抗蠕变和抗疲劳能力差,导致平面阵列封装的焊点过早失效;(3)电子产品应用领域的不断扩大,对焊料等互连材料提出了新的要求。

欧盟对电子产品实施RoHS(Restriction of:Haz-ardous Substances)法令无疑更加快了焊料无铅化的进程。传统Sn-Pb焊料的无铅替代品原则上应符合以下要求[4]:(1)熔点接近传统Sn-Pb焊料的熔点,特别应该接近共晶sn-Pb焊料的熔点(~183℃);(2)与基板材料或金属材料有较好的浸润能力;(3)机械性能至少不低于Sn-Pb焊料,抗疲劳性能好;(4)与现有的液体助焊剂相匹配;(5)加工性能好;(6)以焊膏形式存在时有足够的寿命和使用性能;(7)焊后缺陷率小;(8)价格合适,供应充足;(9)毒性小,不会对人和环境产生不利影响。

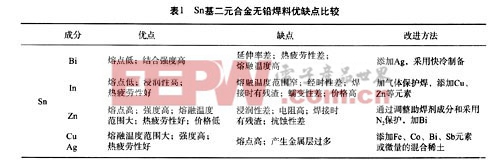

国际上对无铅焊料的定义为:以Sn为基,添加Ag、Cu、Zn、Bi等元素构成的二元、三元甚至四元的共晶合金,代替SnPb焊料,其中W(Pb)应小于0.1%[5]。表1给出了常用锡基二元合金焊料的优缺点[6]。

|

3 Sn-Ag-Cu合金的主要性能

到日前为止已出现r许多种无钳焊料系列。但是,国际上一致公认的最有可能取代铅锡焊料的足Sn-Ag-Cu合金系列[10]。这种合金系列是在Sn-Ag合金的基础上添加Cu,能够在维持Sn-Ag合金良好性能的同时,稍微降低其熔,,而且添加Cu以后,能减少所焊材料中Cu的溶解。Sn-Ag-cu的共晶成分还没有精确地确定下来。在日本认为是96.5Sn3.0Ag0.5Cu,美国认为是95.5Sn3.9Ag0.6Cu,而欧盟则是95.5Sn3.8Ag0.7Cu[7]。

3.1 典型Sn-Ag-Cu合金的物理性能

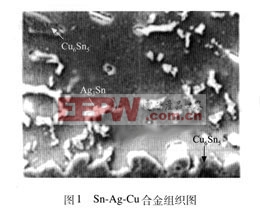

在典型的Sn-Ag-Cu合金组织照片(见图1)中,刚绕β-Sn初品形成了共品组织,几乎看不出与Sn-Ag共品晶组织有区别。Ag3Sn徽细结晶具有相当长的纤维状组织,Cu6Sn5的微细析出品粒混在其中。

|

根据相关文献[8],Sn-Ag-Cu合金三元共晶点的成分为95.6Sn-3.5Ag-0.9cu(±1%),其熔点为217℃,存在多个Sn-Ag-Cu成分点,这些点的熔化温度在217℃-227 ℃之间。

3.2 Sn-Ag-Cu合金的其他性能

Sn-Ag-cu合金的抗拉强度接近或高于Sn-Pb共品。近共晶点合金的屈服强度、剪切强度、冲击韧性及蠕变抗力均高于Sn-Pb共晶焊料。Sn-Ag-Cu合金,离共晶点成分越远,不仅熔点升高,而且抗拉强度和剪切强度也升高,但延伸率降低。而在浸润性方面,Sn-Ag-Cu合金要比Sn-Pb共晶合金稍差一点[9]。

4 可靠性研究

电子器件服役时,当环境温度变化时由于芯片与基板、元器件与印刷电路板(PCB)材料热膨胀系数的差异,在焊点内部产生热应力而造成焊点的疲劳损伤;另一方面,相对于服役的环境温度,焊料自身熔点较低,随着时间的延续,产生明显的黏性行为而导致焊点的蠕变损伤。可靠性问题还包括接头中电子迁移及接头与界面处的金属间化合物的生长。焊点的可靠性研究主要集中在焊点的失效机制,影响焊点失效的因素,焊点失效的检测及焊点的寿命预测等。

4.1 无铅焊点的主要失效形式及原因

当熔融的焊料与清净的基板接触时,在界面处会形成金属问化合物(Intermetallic compounds,IMc)。在焊点服役时,其微结构会粗化,界面处的IMC亦会不断增长。随IMC厚度的增长,会引起焊点中微裂纹萌生乃至断裂。IMC造成失效的原因主要有:(1)IMC达到一定厚度时会表现出脆性;(2)由于反应中组元的扩散速率不同造成Kirkendall空洞。一般而言,界面处IMC越厚,焊点越可能在层间发生脆性断裂[10]。

电子器件在服役条件下,电路的周期性通断电和环境温度的周期性变化,会使焊点经受温度循环过程。封装材料间的热膨胀失配,将使焊点中产生应力和应变,而应变基本上要由焊点来承担,造成焊点中裂纹的萌生和扩展并最终导致焊点失效。蠕变是一种热激发过程,在许多条件下均能发生,由于室温(T=293K)已高于大部分无铅焊料熔点的一半(0.5T_)值。因此蠕变是无铅焊料的主要变形方式之一。

4.2 可靠性的主要研究方法

4.2.1 试验法

任何封装件都不可避免地存在某种缺陷,为了确保其可靠性,必须在出厂前对其进行加速寿命试验。该实验就是在实验室里进行试验来获得产品可靠性认证的有关数据。加速寿命实验中的载荷要比实际应用中的载荷强度更大,在较短的时间内就可以观察到失效模式,并获得可靠性数据[11]。

试验中主要测试的是在拉伸载荷、压缩载荷、剪切载荷等不同载荷下,材料和结构的动态响应,同时还测量材料和结构的拉伸强度、断裂强度和抗疲劳性等。其中包括:芯片的断裂测试,凸点/焊球的剪切和抗拉测试,引线、连线的抗拉测试,芯片的剪切和抗拉试验,焊球阵列封装(Ball Grid Array,BGA)的剪切和抗拉试验,焊点材料和界面的疲劳测试等。

研究焊点的抗疲劳能力的试验方法有:加电功率循环、热循环和机械疲劳三种。循环试验适用于较大热膨胀系数(CTE)失配的部件。由于在加速实验中最高和最低温度下保温时间要比在现场工作时间大大缩短,因而应力松弛不完全,所以现场上的失效寿命总是小于加速实验中达到的寿命。

研究蠕变行为通常采用两类试验:同定负载下的持久应力试验和同定形变下的应力松弛试验,两类试验都可以用于模拟焊点服役过程中的负载条件。持久应力试验能够提供静态蠕变速率与温度及应力大小的关系,更有利于了解蠕变机制,是一种更常用的方法。

Sn-Ag-Cu焊点可靠性研究步骤如下:

(1)将Sn-Ag-Cu焊料用模板印制到印制电路板(PCB)的焊盘上,用半自动贴片机贴好后,在红外回流炉中进行再流焊,一般焊多组试样;

(2)将焊后的焊点在高温中(一般为l 50℃左右)保温不同时间(等温时效)后取出做显微剖样及剪切强度测试;

(3)将焊后的PCB板放入热冲击试验箱中进行冷热循环试验,设定最高温度、最低温度、循环周期、高低温的保温时间,经过一定的循环周期后将试样取出进行显微剖样及剪切强度测试;

(4)在不同热循环次数和等温时效时间下,比较焊点显微组织和剪切强度的变化,找出其中的规律。

4.2.2 数值模拟法

众所周知,由于Sn-Ag-Cu焊点向小尺寸、细节距方向发展,这给试验带来了更大的困难。为了克服上述困难,通常采用数值模拟法计算可靠性的数据。计算不同场合下的封装结构的应力分布,有限元法(Finite Element Method,FEM)是一种非常强大和有效的方法。

有限元模拟及在微组装焊点可靠性分析中的应用,主要集中在三个方面[12]:

(1)采用有限元分析,求解焊点内部循环非线性应变范围,代入Manson-coffin方程,预测焊点寿命;

(2)根据焊点的最大:Mises等效应力或等效非弹性应变,预测裂纹萌生部位;

(3)以焊点的Mises等效应力分布,评价不同形态焊点的可靠性,指导焊点的优化设计。

有限元模拟包括以下几个阶段:首先建立本构方程或理论方程;然后采用适当的假设,编写有限元程序;进而计算结构系统在模拟条件下的应力-应变;将有限元分析结果代入疲劳模型,预测失效前的疲劳,循环次数;最后是试验验证。

在多数情况下试验法和数值模拟法是同时使用的。这样二者相辅相成,能更好地研究焊点的可靠性。

5 展望

电子封装件无铅化已经是大势所趋。Sn-Ag-Cu焊料以其独特的优越性逐渐成为SnPb焊料替代品的首选。随着对Sn-Ag-Cu可靠性研究的不断深入,这种焊料将会得到更广泛的应用,发挥更大的潜能。

波峰焊相关文章:波峰焊原理

评论