基于PIC单片机的主动放线机设计

0引言

速度是工业生产中的主要被控参数之一,与之相关的各种速度控制系统已被广泛应用于冶金、化工、机械、食品等领域。本文介绍的主动放线机速度自动控制系统适用于微细金属线的恒张力主动放线,可广泛用于拉丝机、绕线机的前端放线,并可在放线过程中保持金属线的张力恒定。适用的线材有金、银、铜、铝等,放线速度为0~700 rpm,线径可达φ0.05 mm,张力控制可通过摆臂一边悬挂的砝码来手动调整。

整个系统选用六线式单极性步进电机为执行部件,具有低成本和控制方法简单的优点,核心控制芯片选用美国Microchip公司的PIC单片机 PIC18F66J10,该芯片具有实用可靠、代码保密性好、片内集成有模拟、数字功能部件等优点。而系统选用美国Allegro Microsystems公司的单极性步进电机专用驱动芯片SLA7026则集驱动和保护于一体。因此,该放线机系统结构简单、价格低廉、工作稳定可靠。

1 系统结构及工作原理

1.1 系统总体结构

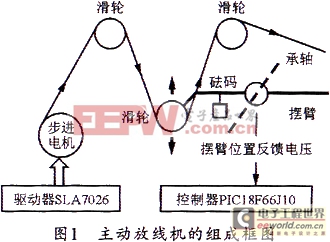

该放线机速度控制系统主要由主控芯片PIC18F66J10、驱动芯片SLA7026步进电机驱动器、单极性步进电机、反馈指示装置、环形电位计和相应机械装置构成。其结构组成框图如图1所示。

1.2 系统工作原理

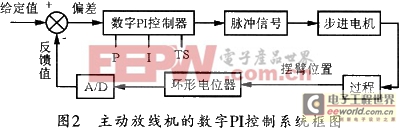

当绕线机的线速度大于放线机的线速度时,摆臂上的滑轮会向上移动,此时如将环形电位器反馈回的电压信号送到单片机PIC18F66J10的模拟输人口进行AD转化以得到数字量大于程序设定的数字值,然后经过PI算法运算后,就可使控制器输出的四路脉冲频率增加。频率增加后的脉冲信号经驱动器隔离放大后,最后送给步进电机,使电机速度增加,从而使摆臂回到水平位置。反之,当绕线机的线速度小于放线机的线速度时,摆臂上的滑轮会向下移动,这样,通过 PI调节,同样可以使摆臂最终回到水平位置。因此,通过摆臂位置反馈来自动控制放线速度,使放线机速度与绕线机速度保持同步,便可构成一个闭环数控系统。其数字PI控制系统框图如图2所示。图中,P为比例系数,它所构成的控制器比例环节的作用是对偏差瞬间做出快速反应。I是积分系数,它所构成的积分环节的作用是把偏差的积累作为输出。TS为采样时间,它决定单片机每隔多长时间将实时位置反馈量与程序设定目标量的差值带入PI算法公式。

2 硬件设计

2.1 步进电机控制器

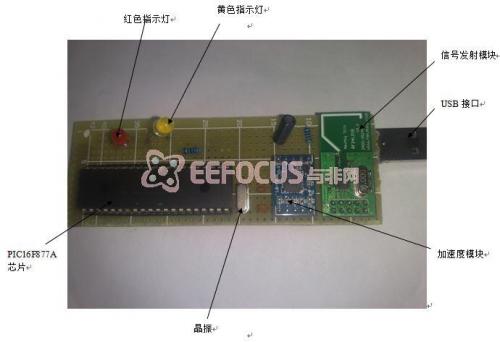

本系统中的步进电机控制器主要由单片机PIC18F66J10、反馈信号调理电路、光电隔离电路等组成。

(1) 单片机PIC18F66J10

单片机PIC18F66J10是Microchip公司推出的一款8位高档Flash型单片机。具有如下特点:

◇采用纳瓦技术,具有多种运行模式,可显著降低功耗;

◇片内具有64 KB的Flash程序存储器和2048字节的SRAM数据存储器;

◇内部锁相环(PLL)倍频器在外部振荡器模式下使用时,其允许时钟速度高达40 MHz,从而可使执行速度达到10 MIPS;

◇包含2个独立增强型USART异步串口以及2个主控SSP同步串行端口模块,同时具备SPI和I2C (主控和从动)两种工作模式;

◇具有2个捕捉/比较/PWM (CCP)模块和3个增强型CCP模块,具有控制的最大灵活性;

◇有11个通道10位A/D转换器。该模块包含有可编程采集时间,因此不必等待一个采样周期就可选择通道并启动转换,从而减少代码开销。

实际上,设计时可选用11 MHz晶振,并通过使用片内4倍频锁相环使系统时钟频率达到40MHz。也可用单片机驱动能力较强的PORTC口的RC0、RC1、RC2、RC3这四个管脚来输出具有时序的方波,以作为控制步进电机转速的控制信号。由于单片机内部集成有11通道10位高速A/D转换器,因此,选用模拟通道AN0作为 A/D转换的模拟电压输入。A/D转换的参考电压使用芯片自带的正电源电压和负电源电压(AVDD和AVSS)。

(2) 反馈信号调理电路

由于从环形电位器反馈回的电压信号范围是0~10 V,此电压超过了A/D转换器的输入要求,所以要经过精密电阻分压、电容滤波、集成运放构成的电压跟随器跟随,再送到单片机的模拟通道输入口。本设计选用 1MΩ和330 kΩ的电阻来进行分压,以使进行A/D转换的电压信号变化范围保持在0~2.5 V。其中集成运放选用低功耗、单电源5 V供电的轨至轨输入输出通用运算放大器MAX492。

(3) 光电隔离电路

选用高速光电耦合器6N137组成的光电隔离电路将步进电机控制器与驱动器隔离开来,可消除电机电感性绕组的串扰,从而使驱动电路的变化不至于影响或者损坏控制电路部分,这样可提高系统的可靠性,增强其抗干扰能力。

2.2 步进电机驱动器SLA7026

步进电机按照电机驱动架构可分为单极性和双极性步进电机。本设计选用的单极性步进电机包含两组带有中间抽头的线圈,整个电机共有六条线与外界连接。

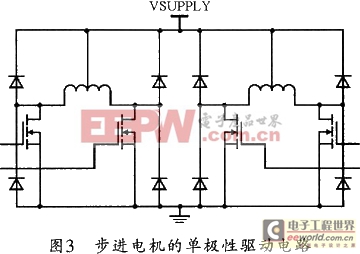

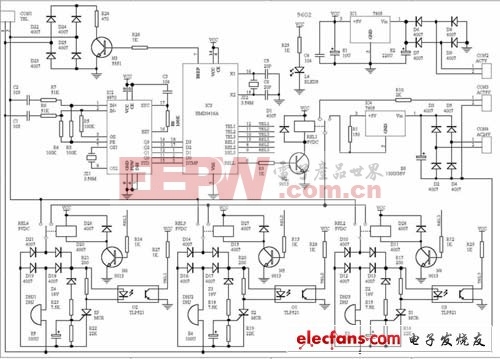

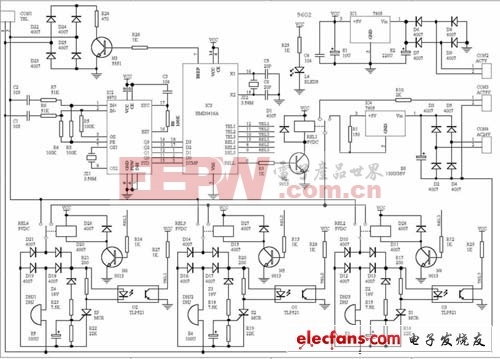

图3所示是一种单极性步进电机驱动电路。它使用四个功率MOSFET来驱动步进电机的两组相位。两相绕组的公共端接到电源VSUPPLY,电机绕组的自由端接各自功率MOSFET的漏极,MOSFET的栅极驱动信号来自经过光电隔离的单片机的控制信号。

本设计选用Allegro Microsystems公司的大电流PWM单极性步进电机驱动芯片SLA7026。该芯片集成了低功率CMOS逻辑电路和高电压大电流的电力 MOSFET输出,可利用采样电阻检测电流,并用脉宽调制(PWM)控制输出相电流,其内部钳位和续流二极管可提供对感性负载暂态过程的保护,十分适用于半步/整步单极性驱动模式。该器件的工作电压最大可达46 V,电流可达3A。

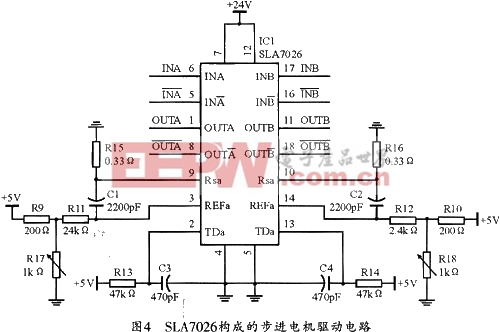

由SLA7026构成的步进电机驱动电路如图4所示。该电路的供电电压是24 V,INA、INA、INB、INB是单片机经光电隔离送过来的控制信号,可用来控制驱动芯片内部NMOS管的快速导通与截至,从而变换给电机绕组通电以驱使步进电机转动。OUTA、OUTA、OUTB、OUTB驱动芯片的输出端接步进电机两相绕组的自由端。Rsa、Rsb分别接采样功率电阻0.33Ω以检测电流大小。REFa、REFb是参考电压输入端,主要用来设置输出电流大小。TDa、TDb是OFF时间端。SLA7026驱动芯片内部的PWM电流控制原理为:先使能输出,以使电流流经步进电机绕组和采样电阻,当电流采样电阻上的电压等于参考电压时,电流传感比较器将PWM锁存器复位,此后,驱动芯片关闭一段时间(OFF时间)。在这段时间里,由于负载电感作用会引起续流,并使电流衰减。然后,驱动芯片将重新被使能,这样周期性地重复,就可达到限流的目的。驱动芯片中一相绕组中的电流计算公式为:

![]()

若R9取200Ω,R15取0.33Ω,R17选1 kΩ的电位器,那么,实际工作时,通过调节电位器阻值就可使输出电流稳定为3 A。

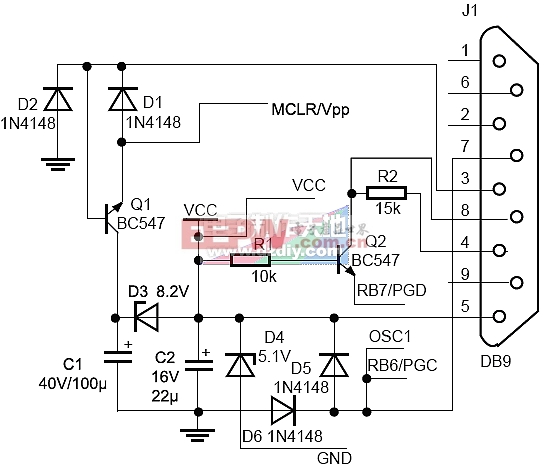

2.3 电源设计

由于本放线机使用的是市电220 V,所以,本设计选用台湾明纬的AC/DC开关电源将交流220 V变成直流24 V,然后再经过PWM控制器NCP1200构成的反激式开关电源将该24 V变成直流5 V,再经过LDO稳压芯片AS1117-3.3V变换并稳压至3.3 V给单片机供电。另外,该24 V还要经过三端可调稳压块LM317变成5 V以给SLA7026提供辅助电源。

3 软件设计

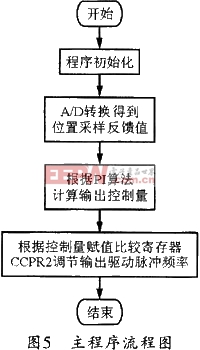

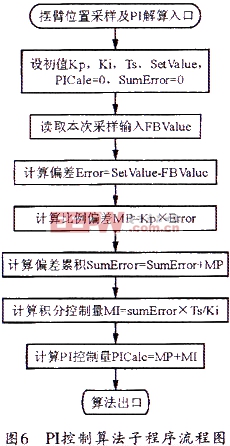

本系统软件由主程序、A/D转换子程序、PI控制算法子程序和脉冲信号产生子程序等部分组成。主程序主要完成数控系统各子程序的上电初始化,以及实际控制过程中各个功能模块的协调。A/D转换子程序用于完成摆臂位置的采样转换,实际编程时,为了降低采样过程的瞬态误差干扰,本设计运用了算术均值滤波的方法,即最终参与控制运算的位置反馈值是通过多次采样的反馈值求算术平均取得的。PI控制算法子程序是软件设计的重点,调试时要根据放线机的运行状况,反复调整P系数KP、I系数Ki、采样时间Ts和设定值SetValue,以求达到最好的运行效果。脉冲信号产生程序设计应根据步进电机驱动波形的时序关系来不断循环延时,并通过给单片机口线置高、低电平来实现。其中精确定时是使用CCP(捕捉/比较/PWM)模块来完成的。设计中让CCP2工作在比较模式,并选用16位定时器T1作时基,在每个定时器时钟周期到来时使T1数据寄存器中的值从0不断加1,当与16位比较寄存器CCPR2里的设定值匹配时,系统将产生软件中断,然后在中断服务程序中将RC0、RC1、RC2、RC3置高、低电平。图5所示是系统的主程序流程图,而其PI控制算法子程序流程图则如图6所示。

4 结束语

本文分析了主动放线机的软硬件实现方法,该方法通过选用动态响应快,易于启停及变速的步进电机作为执行元件,抗干扰性较强的PIC单片机 PIC18F66J10作为主控芯片和集成PWM驱动芯片SLA7026作为步进电机驱动器来简化硬件电路设计,从而提高了系统工作的稳定性和可靠性。同时使用PI控制算法使放线速度不断跟随绕线速度的变化,近而达到放线速度自动控制目的。实验证明,该系统能达到相关技术指标,可在使用中取得良好的效果。

adc相关文章:adc是什么

pwm相关文章:pwm是什么

加速度计相关文章:加速度计原理 脉宽调制相关文章:脉宽调制原理 锁相环相关文章:锁相环原理

评论