关于智能负载切换有助于实现可靠的热插拔系统

服务器、磁盘阵列和其他高可用性系统几乎无一例外被要求在无需关闭供电系统的情况下更换功能模块。系统工作时更换模块通常被称为热插拔。能够提供热插拔功能的一个关键因素,是对每个可互换模块的本地电源系统进行适当的管理。

为了支持热插拔,印刷电路板等部件必须能够可靠地执行几项操作,其中电源管理最为关键。当电路板插到较大系统时,分配给其他系统和使这块电路板初始化之前,电路板的热插拔控制器必须确保连接器的电源是稳定的。对于板上流过小电流,可以用MOSFET数字开关来切换电路板上的电源。对于更大的电流(例如10安培的电流),则需要采用更复杂的开关策略,以避免引起总线级电源瞬变,导致损坏MOSFET电流开关。使系统级性能达到最高要求具有顶级热插拔管理功能与低级别的开关控制功能间的紧密协调,如时序和故障检测。虽然有可能用硬连线的电路实现这样的系统,使用可编程系统器件往往是更简单和有成本效益的。

热插拔电源开关

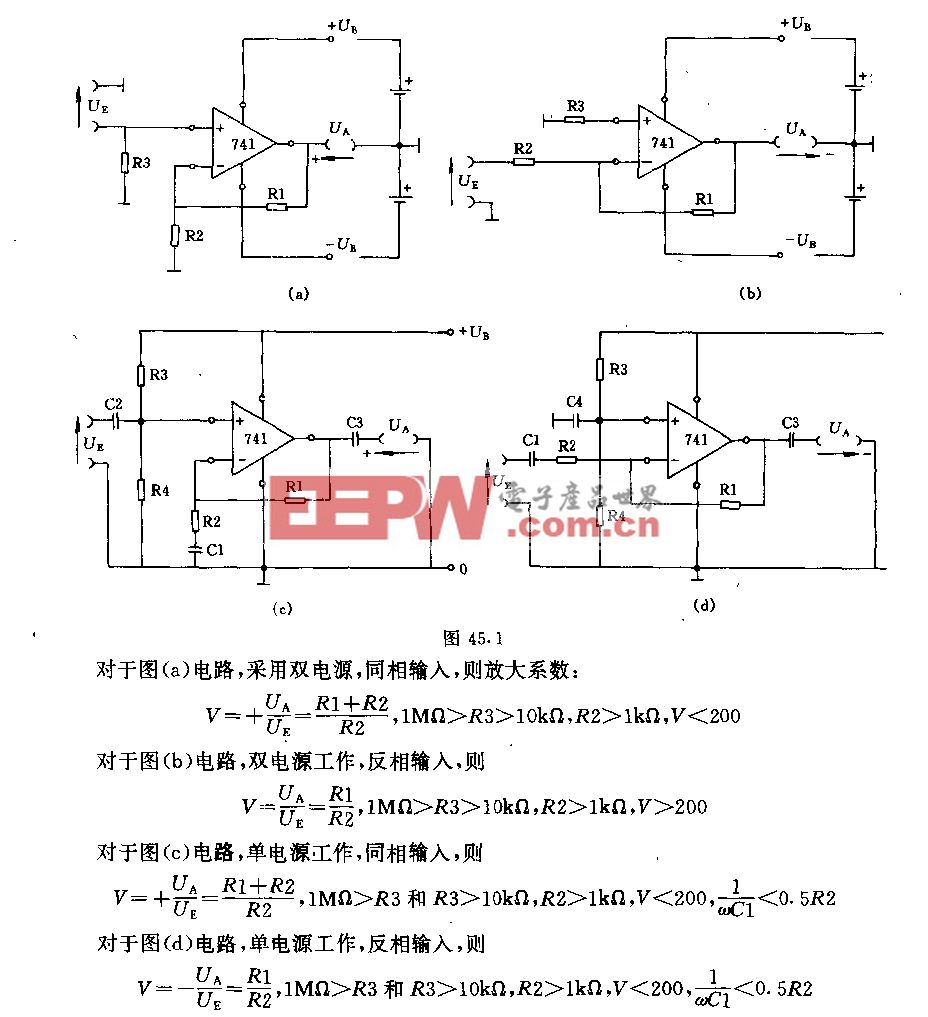

热交换模块连接器的电源引脚通常不会直接连接到模块的内部电源总线。更普通的方案是用MOSFET或其他类型的电源开关器件隔离总线电源,如图1所示。通过MOSFET M1,该电路控制+12V单总线电源连接至板端电压,这个电路采用了莱迪思半导体公司的ispPAC-POWR-1014可编程电源管理器件。该电路其他部分实施的独立功能包括:

图1——热插拔控制器通常采用一个功率MOSFET(M1),在内部板正确插入插槽后,将总线电源和内部板供电系统连接。莱迪思的ispPAC-POWR1014通过可编程逻辑和模拟功能可根据应用需求提供智能化的控制。

1. 电压监控——通过电阻分压器R1/R2和R7/R8

2. 电流检测——通过RSENSE和一个ZXCT1009差分放大器

3. 高压MOSFET驱动器——ispPAC器件的CHARGE_PUMP信号是方波,用于加在C2两端的高电压(> +12V),可以用来完全开启N沟道MOSFET M1。通过Q2的缓冲SHUT_DOWN信号控制M1的栅极电压。

采用了最少的内部电容,模块消耗少量的功率,可以简单地通过开启M1至低阻的开状态(硬开关)来使这个模块迅速上电。然而,模块拥有更大功率的要求时,这将导致大的开启电流瞬间通过M1,因为当CL在充电过程中,在电源和地之间将出现瞬时的短路电流。由此产生的瞬间电流会产生两个问题:首先,它可以导致总线电源电压下降,有可能影响其他共享总线电源模块的操作;其次,敏感性降低,瞬变电流可能会损坏MOSFET,其结果是降低了长期的可靠性或完全失败。

通过MOSFET或其他纯电阻器件,充电电容(C)上升到电压源(V)时,消耗在MOSFET上的总消耗能量为CV2/2,与最终被储存在电容中的能量相同。这独立于MOSFET导通电阻或需要充电的时间。而消耗的总能量是不容协商的,它消散的速率——瞬时功率是可以控制的。例如,使用小导通电阻的MOSFET在短时期间形成大功率的耗散,而有较大导通电阻的器件将经历一个较长时间的更低功率耗散。在最大功率耗散和需要充电模块的本地电容之间作出平衡的关键,是有效的实现热插拔设计。

图2 MOSFET的安全工作区域(SOA)图说明了器件在漏极-源极电压和漏极电流组合下的安全极限。不同的控制策略可以用来避免当MOSFET用作热插拔负载开关时被过分驱动。

根据安全工作区(SOA)图(见图2),安全耗散给定的功率数额的MOSFET时间通常在器件的数据手册上进行了说明。根据不同组合的漏极到源极电压(VDS)和漏电流(ID),SOA图表说明了MOSFET仍然可以安全保持偏置的最大时间。在这个SOA图中,重叠的VDS和ID的“轨迹”对应要讨论的控制方案。

如果迅速地开关MOSFET(图2所示的黑色“硬开关”曲线),就会最初化至VDS的最大值,ID只受到沟道电阻和寄生阻抗的限制,诸如PCB走线和电感。当负载电容充电时,MOSFET的工作点向左移动到更有利的情况。如果工作点不能够迅速地转变,MOSFET可能损坏或毁坏。而即使选择了一个具有足够大功率耗散功能的MOSFET,初始浪涌电流可能会破坏总线电源的问题仍然存在。

浪涌电流控制

避免突然开启MOSFET所带来问题的一个常用技术是栅极电压逐渐上升,以足够慢的速率使负载电容的电压跟踪最小VGS电压。这确保了工作点将保持在低电流区域,接近SOA图的底部。通过适当选择C2的值,可以很容易地用图1的电路实现这个策略。

虽然这种方案实现是比较简单的,在上述方案中的斜坡上升率必须有大的裕度,以适应MOSFET和电源总线负载电容的变化。对于小电流至中等电流的应用,指定一个稍大的MOSFET可能不是一笔很大的额外费用,也许可以通过简化的控制成本来进行调整。在其他情况下,必须对板上的大电容进行充电,这种做法可能会导致很大的时间延迟,这是指当一个模块插入到更大的系统时,以及当它准备开始运作时之间的时间。

采用电流检测硬件,使用负反馈控制,就有可能保持恒定电流通过SOA。通过提供精确的漏电流调节,MOSFET的开关轨迹(图2,简单的电流限制)可以设定为更大的电流,要比在开环方式下前一种单纯的增加栅极电压情况更加谨慎。因为出于诊断目的常常需要监测电流,电流检测硬件可能已经用于现有的设计,在这种情况下只需要增加控制逻辑。

图3周期性的迟滞电流限制允许MOSFET电流增加到一个可允许的最大值,然后再降低回稍低的水平。这种技术提供了线性电流控制的许多优点,同时避免了许多潜在的稳定性问题。

然而,可靠地实现线性电流模式控制可能会非常棘手,可能有不稳定和不受控制的振荡情况。另一种方法是使用一个迟滞控制电路(图3),其中MOSFET电流保持在更低和更高的阈值之间。在迟滞控制方案中,MOSFET栅极电压斜坡上升直到漏电流达到预先设定的上限值。在这一点上,栅极电压下降直到漏电流低于预定的低阈值。然后重复这一过程,漏极电流在两个阈值之间变化。

虽然迟滞控制可用少量分立元件来实现,也可以只用ispPAC可编程电源管理实现,如图1中的电路。电源管理器件的每个电压监控引脚都支持有独立的可编程高压和低压阈值的双比较器功能。针对MOSFET的栅极电压和相应的漏极电流,编程这个器件的FET驱动器输出至较大的电流,提供了更快的速度,但仍控制了上升时间。用可编程器件来管理电流控制过程的另一个好处是它很简单,充分整合热插拔控制逻辑且能满足电路板所需的正常工作要求。例如,可以对电源管理器件编程,允许电路板初始化的短时间内有更大的电流,然后无缝地转换到正常的工作模式,MOSFET完全开启,并以较低的阈值监测电流,检测电路板的故障情况。

优化开关性能

电源管理器件的可编程特性支持用户实现更高的优化控制技术,而几乎没有或增加额外的成本。这样的技术实例是在两个不同的阶段对电路板上的电容充电,小电流的初始阶段和大电流的最后阶段,如图4所示。

图4两相开关的原理是开关MOSFET在VDS高电压时,以较小电流对板上电容进行充电,然后当电容部分充电后,电流增加,MOSFET电压VDS降低。

这个复杂性的价值在于它优化了充电速率,使MOSFET的工作点更紧密地跟随该器件的SOA曲线约束(如图2中2个阶段的电流限制图)。这对先前阐述的恒流充电方案有两个好处。首先,通过充电周期切换到一个更大电流的中间,需要更短的时间使负载电容上升到工作电压;第二,这个方案只适用于MOSFET工作在更大电流的情况,当器件的VDS相对较小,功耗最小时。这使得设计人员根据所要求的性能指定更小、更便宜的MOSFET。尽管该技术是直接用可编程控制器实现热插拔,如ispPAC电源管理器件,如果是用固定功能的热插拔控制器来实现,就需要大量额外的硬件和设计投入

评论