基于CPLD的高速数据采集系统的实现

目前国内专门针对液压系统的数据采集产品比较少,而且存在诸如采集参数选择不当或不够、采集速率偏低、未能准确反映液压系统的工作状况、接口不利于安装或传输速度太慢等问题。本文设计了一种基于CPLD(复杂可编程逻辑器件)+FX2(单片机CY7C68013)的便携式高速数据采集系统,采用了数据流驱动多模块并行技术和USB2.0接口。实践证明,该方案结构简单,成本低廉,实时同步采集和传输速度相当于DSP系列的数据采集产品。

1 设计思路

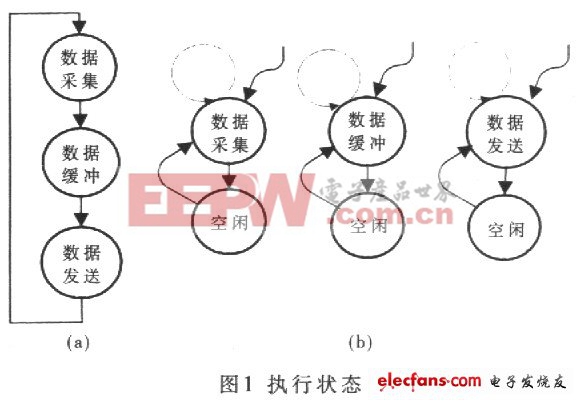

数据采集包括采集量到电参量的转换、信号调理、模/数转换、数据缓冲、数据发送等几部分。一般采用主控芯片直接控制模,数转换、数据缓冲、数据发送等模块顺序执行的方式,如图1(a)所示。要达到较高的采集速度,须使用如DSP等高速主控芯片,为此而增加了系统成本和软、硬件的调试难度。

本设计选用Cypress公司带智能USB接口引擎和4K FTFO的单片杌CY7C68013(FX2),其USB数据发送部分可独立自动执行。选用Altem公司的CPLD器件EPM7128,采用VefilogHDL语言编程,设计模/数转换、数据缓存集成控制电路。并采用数据流驱动多模块并行技术,当模块执行所需的数据满足条件时立即执行,三种模块可并行执行,如图1(b)所示,从而可通过低主频CPU来控制高速数据采集。

上位机软件采用美国国家仪器公司的IabVIEW语言编写。基于图形化编程的G语言使得上位机软件的开发效率大大提高。特别是其NI-VISA3.0(Virtual Instrumentation Software Arehitecture)控件的推出,可以通过调用其标准化面向具体功能的、通用仪器的API(Application Programmer Interface)驱动接口实现自主开发的USB设备的驱动。

2 硬件设计

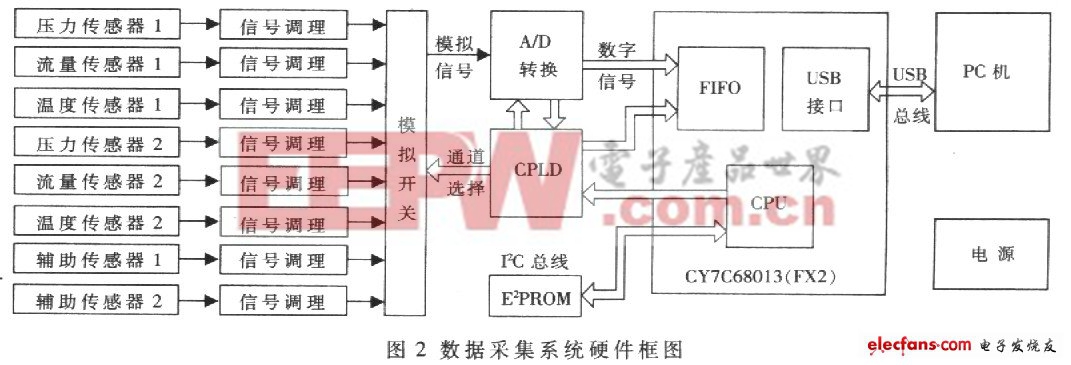

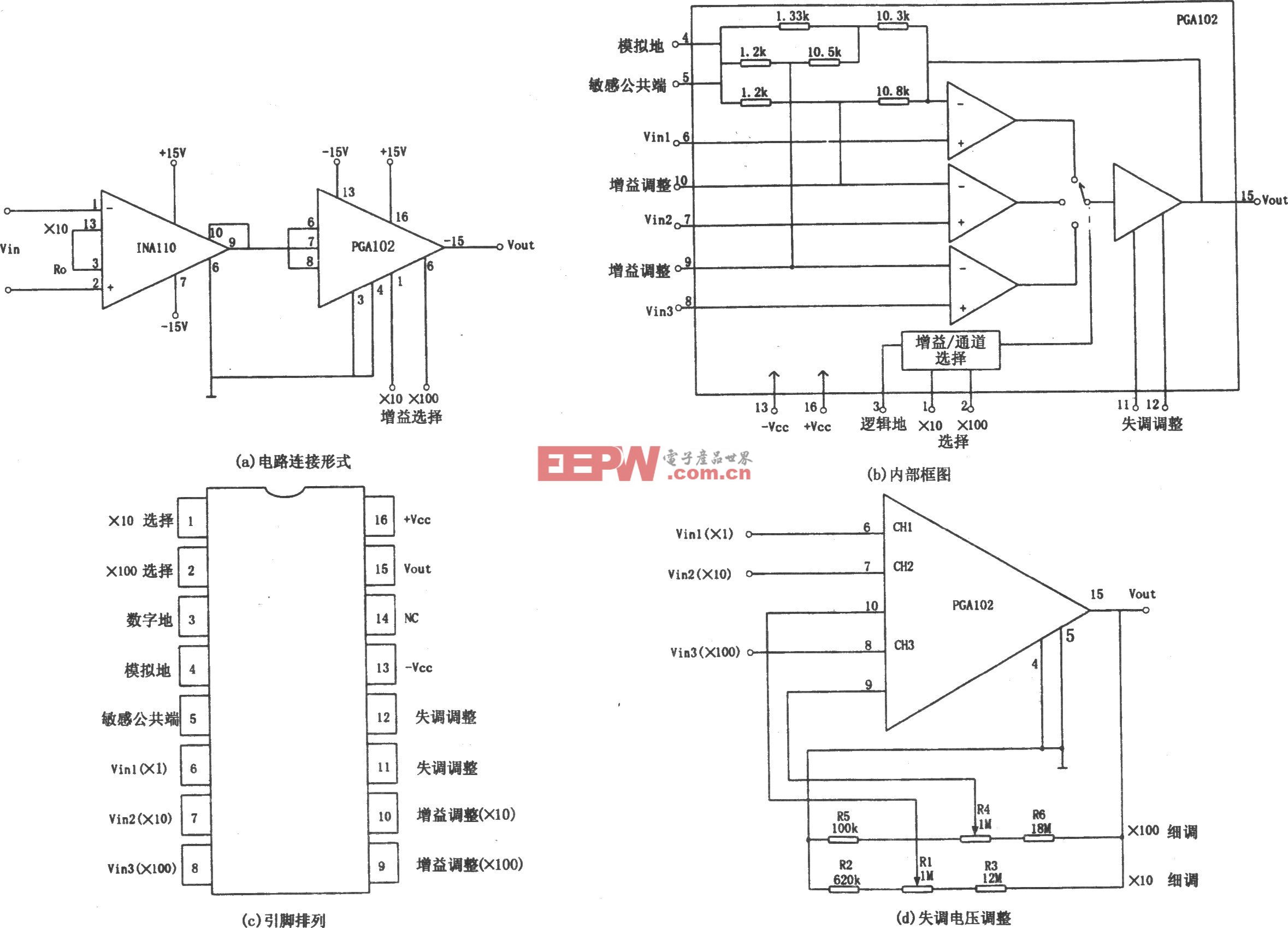

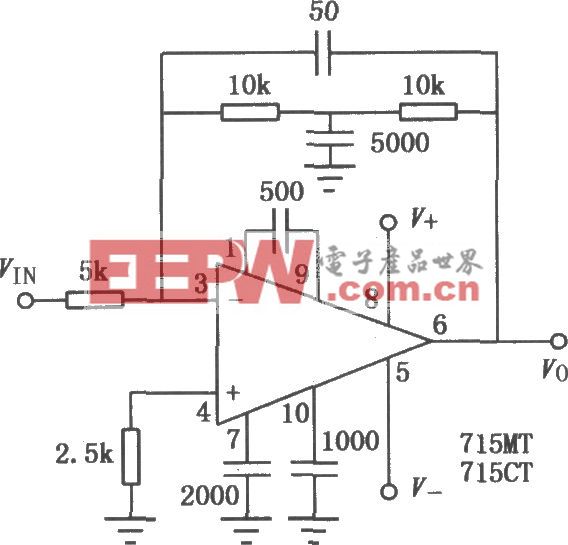

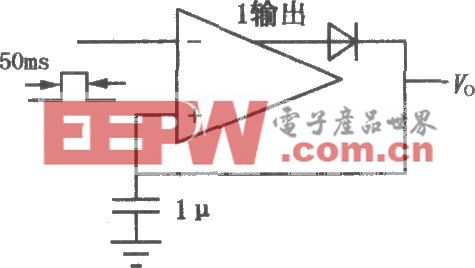

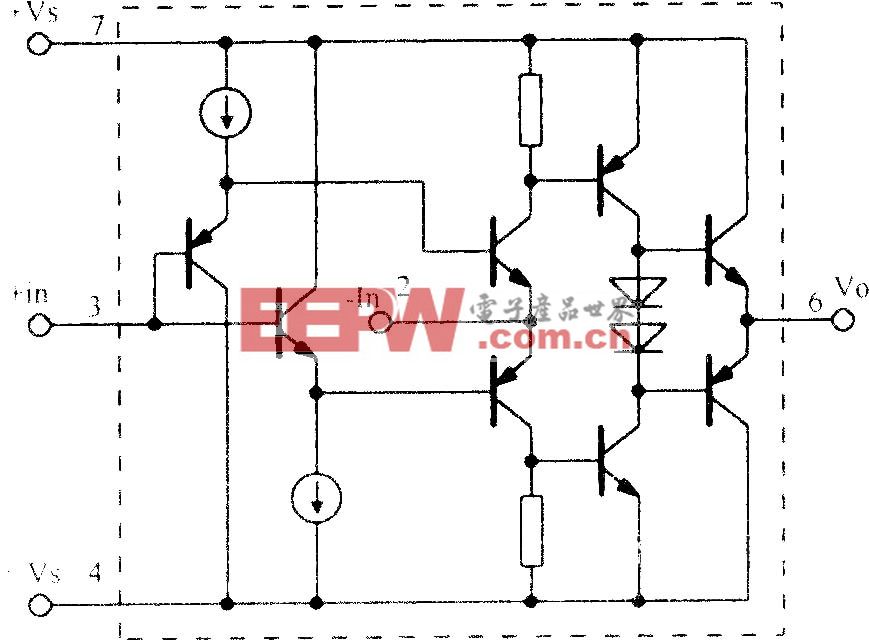

系统硬件配置如图2所示。液压系统中的压力、流量、温度以及振动频率等模拟量通过传感器变换为电信号后,经放大、缓冲、滤波等调理电路处理后,由模拟开关电路选择后送A/D芯片(AD574)转换成数字信号,并写入FX2内置的FIFO,由内部集成的uSB控制器自动发往上位机,完成数据采集。CPLD控制器除控制模拟开关电路和ADC(模,数转换电路)外,还控制将采集得到的数据写入FX2的FIFO。控制器设计采用数据流驱动多模块并行技术,以提高控制电路的执行效率。系统固件程序烧录于E2ROM中,通电或复位时,FX2自动加载。系统配备了直流电源,以满足室外便携采集的需要。

3 软件设计

3.1 CPLD程序设计

CPLD内含ADC采集控制和FIFO控制两个模块,A/D采集控制模块包括通道选择、转换时序发生和转换状态检测等部分,FIFO控制模块实现FIFO的写时序控制。FIF0写控制模块采用转换数据为触发条件,当A/D转换完成并把数据送到总线时,发出写FIFO触发脉冲,FIFO写控制模块将总线数据写入FIFO;A/D采集控制模块则以自身的采集数据状态和FIFO写完成作为执行条件。两个模块在单片机控制下并行执行,与此同时,当FIFO写满,智能USB控制器将FIFO内的数据发往上位机,实现了低主频CPU控制高速同步数据的采集和传输。由于USB控制器的传输率可高达480Mbps,采用两片FIFO缓冲,采集频率低于10MHz则可避免因uSB传输丢失数据。

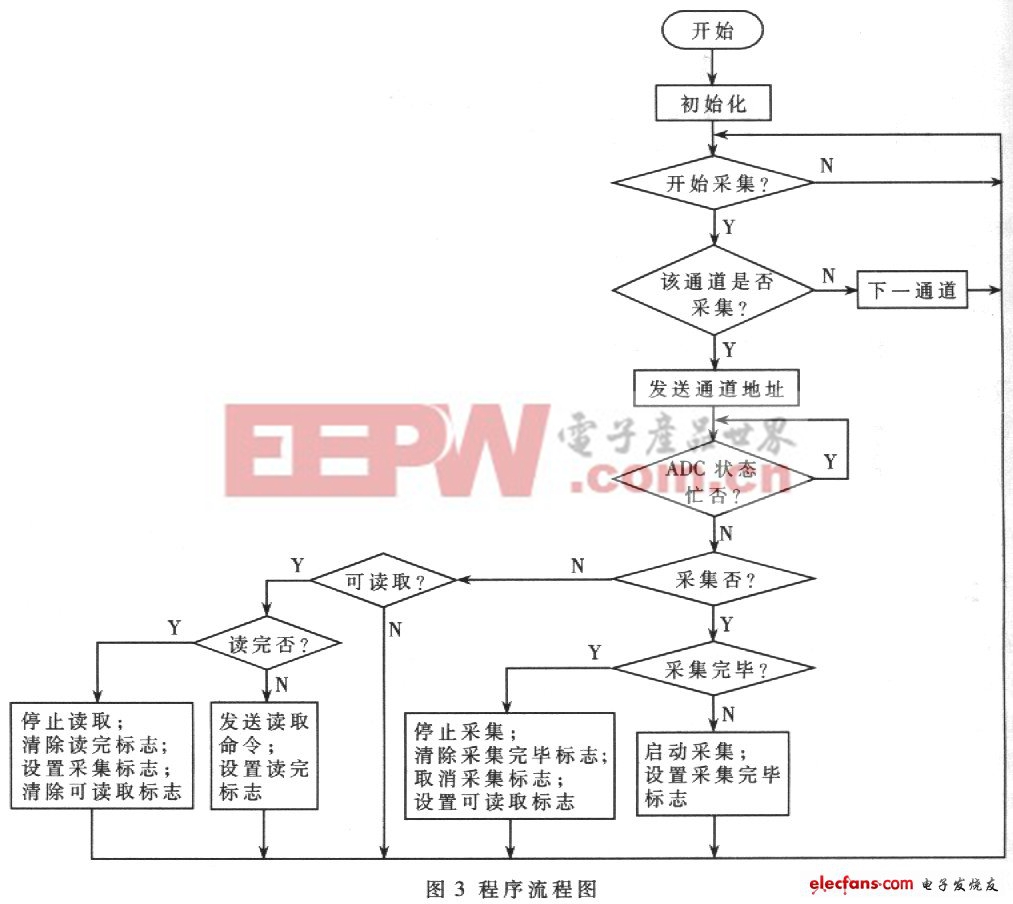

3.1.1 A/D采集控制模块

AD574独立操作模式(stand alone)工作时,通过R/C脚进行转换和读取控制,同时需要监控STATUS脚,在A/D芯片转换完毕后将12位转换数据并行输出到总线,同时输出写FIFO触发脉冲。图3所示为ADC控制器流程图,据此可设计相应的VefilogHDL程序。

3.1.2 FIFO控制模块

CY68013除自带USB2.0控制器外,还有一个4K×8b的FIFO,共分成4个端点,端点大小和缓冲层次可编程设置。本文设置成SLAVE FIFO工作模式,两个上传FIF0片(端点)。通过SLWR控制总线上的数据写入FIFO。当数据写满一片FIFO时,FIFO控制模块切换地址,以避免数据丢失,保证转换、发送的连续性。写满数据的端点由USB控制器自动发送。

如果在采集过程中FIFO控制器接到停止采集命令后,FIFO控制模块产生PKTEND信号,指示USB控制器将采集停止后未满FIF0中的剩余数据发往上位机。

3.2 底层固件及设备驱动

高速数据采集系统软件设计分为两部分:USB外设端的固件程序和主机操作系统上的主机应用软件。主机应用软件采用LabVIEW编写,本文主要介绍基于LabVIEW的自主开发的USB设备简便驱动方法。

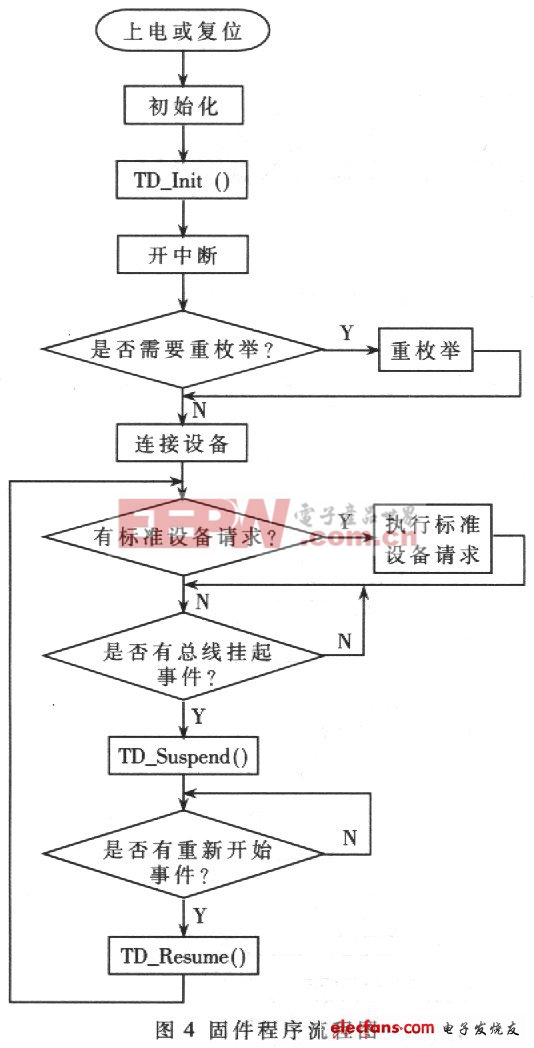

3.2.1 固件程序

固件程序功能比较复杂,采用Keil uVsion2集成环境进行单片机C语言开发,完成源代码的编写、仿真和调试。固件程序包括主程序Main()、设备描述符表DSCR.A51、固件程序源码FW.C、用户程序Ad_control.c等部分。固件程序流程如图4所示。

固件程序调试编译成功后,将其转换成C2文件,通过Cypress公司提供的控制面板下载至E2pROM中。当系统加电或复位时,会自动检查E2ROM的第1个字节,如该字节为C2,则由EWROM加载USB设备的相关信息和固件程序,进行重枚举。

3.2.2 基于LabVlEW的USB设备驱动程序

客户应用软件在操作系统中处于用户态,不能直接对USB设备进行操作。通常是采用DDK直接编写

驱动程序,也可用DriverStudio或windriver产生驱动程序框架,再添加自己的代码,编译出驱动程序。虽然LabVIEW与NI公司的硬件接口编程非常方便,但对于自主开发的USB设备,并不具有通用性。用户不仅要设计驱动程序,还要在此基础上编写USB.DLL,用于LabVIEW与USB接口。VISA通用的仪器驱动软件结构是VPP(VXIPlagPlay)联盟制定的新一代仪器I/O标准,具有与仪器接口和具体计算机无关的特性,特别是VISA3.0的推出,提供了自主开发或第三方USB设备在LabVIEW中的简便驱动方法。

本文利用NI-VISA3.3,直接调用驱动开发向导(Driver Development Wizard),根据设备的PID、VID以及生成厂家、产品名称等重要参数生成inf文件。安装此文件后调用MAX(MeasurementAutomation Explore)即可以看到设备安装成功。

在实际操作过程中,需特别注意在安装VISA生成的驱动程序时,不能安排设备的Windows驱动程序,否则LABVIEW无法正常调用VISA开发的驱动程序.发现不了USB设备。

4 实验与分析

采用本文所述的采集系统对某一高频液压冲击器工作时的工作压力(1)、回油压力(2)和冲击活塞运动速度(3)进行了现场实时数据采集,如图6所示,其最高采集频率为28.6kHz。采集数据准确反映了研究对象的状态,完全满足设计目标需要。

基于项目的需要,选用的A/D芯片(AD574)其采集频率为28kHz,如欲进行更高速率的数据采集,只需更改A/D转换芯片部分的硬件电路和CPLD与A/D转换相关的程序。由于系统采用了数据流驱动多模块并行技术,在成本增加不多的情况下达到了非常高的采集和传输速率。从理论上分析,如果A/D转换芯片选择适当,系统采集频率可以达到1OMHz。

本文提出的液压系统数据采集方案,利用廉价的单片机FX2+CPLD,采用数据流驱动多模块并行体系结构和USB接口,以取代DSP为主控芯片进行高速、实时同步液压数据采集,可以方便地移植于其他高速数据采集系统中,且成本低,可靠性高。同时,提出了自主开发的USB设备在LabVIEW中的简便驱动方法。

评论