在PLC中使用固态隔离器时,设计注意事项是什么?

固态隔离器 (SSI) 是为可编程逻辑控制器 (PLC) 提供隔离的有效工具。在 PLC 中使用 SSI 时,需要考虑几个重要的因素,以确保最佳性能、可靠性和安全性。

本文简要回顾了 SSI 在 PLC 中的应用,研究了安全系统架构选项,并回顾了实现隔离的技术选项,特别关注 SSI 的使用。

需要 PLC 来支持工业、绿色能源和基础设施应用中越来越多地使用网络控制(图 1)。需要隔离以保护 PLC 和连接的设备免受电气故障、噪声以及不同电压水平或接地电位差造成的潜在损坏。它确保在具有挑战性的环境中可靠、安全地运行,特别是在存在多个电源或嘈杂信号的情况下。

图 1.PLC 和隔离栅在各种工业和基础设施应用中都是必需的。(图片来源:零仪器)

安全架构选项

在 PLC 中实现电流隔离有两种常见方法:组隔离或通道间隔离连接(图 2)。当成本是主要因素并且通道可以共享公共电源时,通常使用组隔离。通道间隔离因其稳健性和灵活性而受到青睐,特别是在处理不同的电源或潜在的噪声干扰时。

图 2.PLC 中的电流隔离可以使用组隔离或通道间隔离来实现。(图片:Analog Devices))

选择最佳技术

电流隔离可以使用具有不同性能特征的各种技术来实现,设计人员需要确认 SSI 是最佳选择。光耦合器可以提供高水平的隔离,但它们的数据速率有限,约为 50 Mb/s。这使得它们适用于 I2C 等中低速率应用,但不适用于需要高数据速率的应用。此外,LED 会随着时间的推移而退化,从而降低性能并限制光耦合器的使用寿命。

电感耦合可以提供更高水平的性能。它使用传统的变压器通过隔离栅发送信号和/或电源。变压器的使用寿命长,不会像 LED 那样退化。然而,磁芯材料可能会出现饱和或滞后,从而降低连接的一致性和可靠性。

电容隔离可用于使用电场在电隔离电路之间传输信号或电力。它可用于需要高速数据传输和抗磁场的应用。然而,它可能对电场和电压尖峰敏感,并且处理高电压的能力可能会受到限制。

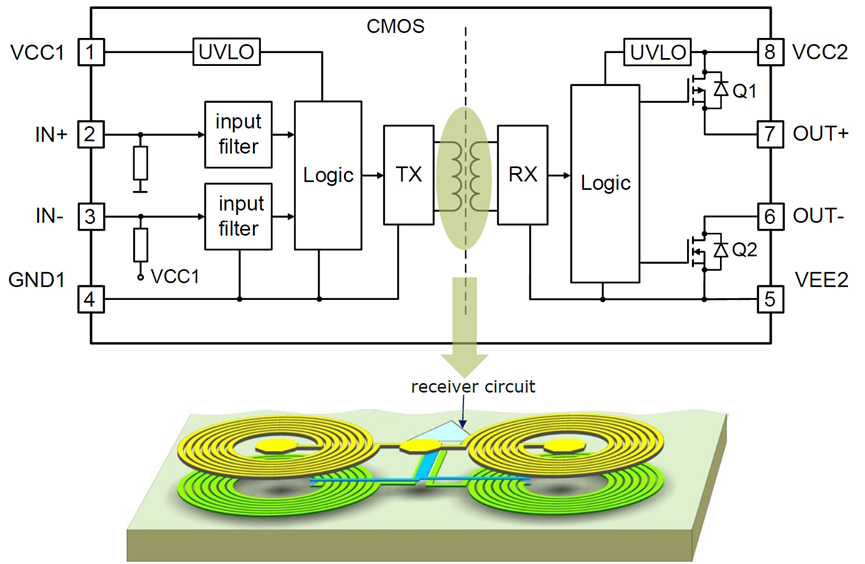

基于空心杯变压器和功率半导体的SSI提供了第四种选择。它们有单通道和多通道设计。无芯变压器设计,有时称为磁耦合,与互补金属氧化物半导体 (CMOS) 制造兼容,从而简化了高度集成解决方案的生产。使用二氧化硅 (SiO2) 电介质可提供非常薄的高压隔离(图 3)。

图 3.单通道集成SSI解决方案的框图(上)和无芯变压器结构示例(下)。(图片来源:英飞凌)

SSI 应用注意事项

除了单通道与多通道设计等基本性能特征外,集成 SSI 和 PLC 时还需要考虑几个应用因素。

SSI 的负载能力,包括最大电压(交流或直流)和电流,以及输出开关速度,必须符合应用要求。

SSI 的输入必须与 PLC 的输出信号兼容。例如,一些 PLC 具有 3.3 V 输出和 16 mA 的典型电源电流。

过流和过温保护等集成保护功能可以简化集成并提高工业环境中的可靠性。

传输线端接很重要,尤其是在恶劣的环境中。通过插入串联电阻器并使信号源的(表观)输出阻抗等于线阻抗,信号源处的反射因数可以为零,从而确保干净准确的开关。

热管理可能是一个重要的考虑因素。SSI 产生的热量取决于几个因素,包括功率半导体散发的热量和占空比。必须提供散热器和气流以保持足够的热裕度。

总结

选择和使用 SSI 首先要在单通道和多通道架构之间进行选择,并确认基于 CT 的 SSI 是基于应用需求的最佳技术选择。SSI 集成考虑因素包括负载特性、输入兼容性、所需的保护功能、传输线端接和热管理。

评论