通过集成电阻分压器最大限度地延长EV电池的使用寿命

单片比例电阻分压器提供了一种低漂移解决方案,可将现代 EV 电池组中的高电压转换为适合在 BMS 系统 ADC 中转换和处理的电压。

本文引用地址:https://www.eepw.com.cn/article/202503/467792.htm与分立电阻链相比,集成高压电阻分压器提供了一种更精确、更节省空间的电压衰减方法。

片上比率分压器在 10 年使用寿命内可保持 ±0.2% 的最大寿命漂移比

与高精度放大器相结合,具有匹配比率的分频器可以产生具有极高共模抑制比的差动放大器,这有助于降低噪声和其他误差。

在现代电动汽车 (EV) 和混合动力电动汽车 (HEV) 中,电池管理系统 (BMS) 是电池组背后的大脑,负责确保电池性能良好、安全运行并持续很长时间。BMS 跟踪充电状态 (SOC) 等参数,前者表示可用能量,后者评估电池单元的整体状况和老化情况。监控这些指标有助于保持高效的能源使用并防止电池过早退化。

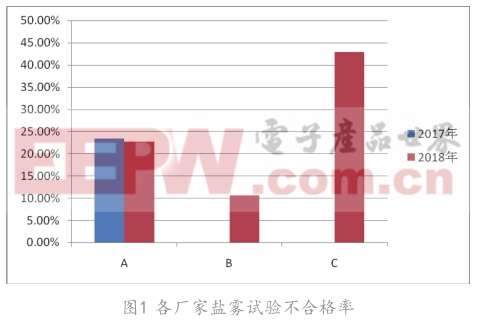

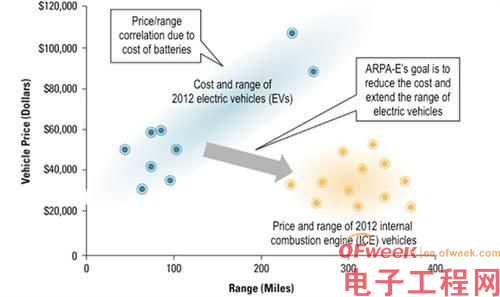

为了满足有关电池效率和环境可持续性的法规,汽车制造商必须在车辆的整个生命周期内保持高水平的电池健康。例如,加州空气资源委员会 (California Air Resources Board) 出台了标准,要求到 2030 年车型年,电动汽车必须保持至少 80% 的电动续航里程 10 年或 150,000 英里。

这是最早将于 2026 年款生效的较低要求的高潮,其中规定在 2031 年款之后将继续收紧法规。类似的标准已经在世界各地生效,因此需要在 BMS 内采用更高的电池电压和更先进的传感技术来提高精度。

本文展示了与分立电阻链相比,集成高压电阻分压器提供了一种更精确、更节省空间的电压衰减方法。这种方法使 BMS 能够更好地平衡电池组并延长其使用寿命。图 1 显示了 EV 中通常使用的电池单元测量分压电阻器。

图1. EV 电池 ≥400 V 由电阻分压器衰减,以与 BMS 的其余部分连接。

应用 ABC

典型的 EV 电池电压为 ≥400 V,该行业趋向于 1 kV 或更高的电压。之所以出现这种趋势,是因为输出功率更大的 EV 电池充电器可以更快地为车辆充电,而功率是电流和电压的函数:P = IV。为了达到特定的充电速度,可以使用这种电压/电流关系来增加电压,以最小化或保持平坦的电流值,同时仍能提供必要的功率。

由于热量会降低电池和电子元件的使用寿命,因此在 EV 设计中,最小化电流值是一个优势,因为增加电流会导致电动动力总成内的散热增加。此外,更少的电流使得使用更轻规格的电线成为可能,从而减轻了整体线束重量,并使车辆在相同的电量下可以行驶更远。

EV 电池管理

虽然许多世界上最大的汽车制造商都在加大对先进电池的投资,这些电池有望比锂离子电池更安全、充电更快、储存更多的能量......

直接测量电池的电压并将其传送到相关的数字车辆系统需要使用模数转换器 (ADC) 进行信号转换,该转换器通常由 5 V 左右的电压供电。由于输入信号> 5 V 可能会损坏 ADC,因此要保护 ADC 和其他低压元件免受电池相对较大的电压的影响,需要使用隔离式放大器等器件在高压域和低压域之间保持屏障。

尽管隔离式放大器是两个电压域之间的桥梁,但它只能接受与 ADC 相似的电压范围,因此在到达隔离式放大器之前需要衰减电池电压。为此,通常使用电阻分压器,将高压信号降低到较低电压满量程范围。

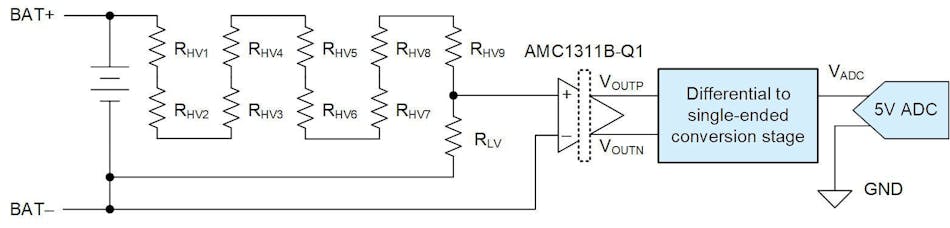

图 2 是直流母线测量的电路图,使用长电阻串将电池电压衰减到可接受的水平。

图2. 所示为使用分立电阻梯的电池电压测量电路。

图2. 所示为使用分立电阻梯的电池电压测量电路。

分立电阻链的缺点

当处理大于 400 V 的电压时,必须考虑爬电距离和电气间隙,以防止电弧并确保安全绝缘。虽然传统的电阻分压器只需要两个电阻,但在爬电距离和电气间隙方面,高压衰减通常采用长电阻链,以增加高压节点和低压节点之间的物理距离。

根据国际电工委员会 (IEC) 60115-8,每个电阻器的最大持续压降是有限的;通常,每个 1206 外壳尺寸的表面贴装电阻器为 200 V,每个 0805 外壳尺寸的电阻器为 150 V。由于电池的电压在高于和低于其额定值时都会变化,因此使用过多的电阻器作为预防措施,这通常会导致 10 个或更多分立电阻器链。

这种设计方法确实存在一些缺点。即使使用精密电阻器,每个分立电阻器的固有容差的变化也会导致分压比出现显著差异,从而导致电压测量不准确。

分立电阻器也容易受到温度波动和老化导致的电阻变化的影响。这种电阻器两端的焊点都暴露在外,除非使用保形涂层或其他形式的保护,否则可能会导致额外的泄漏和寄生电容或电感,这会增加解决方案成本。

这些效应会在一长串分立电阻器中复合,随着时间的推移进一步降低电压检测精度。这可能会导致 SOC 和 SOH 估计错误,从而导致次优的电池管理决策,例如不正确的充电和放电周期,并最终缩短电池寿命并削弱电动汽车的续航里程。

集成的性能和可靠性优势

使用现代半导体制造工艺技术,可以在标准硅衬底晶圆上构建薄膜硅铬电阻层。该电阻层由二氧化硅绝缘层封装,可在 >1 kV 的极高电压下使用。

将此晶圆的单个部分(称为晶片)封装到标准塑料集成电路 (IC) 外壳中,将保护晶片免受外部应力的影响。由于爬电距离和间隙是在引脚之间的间隙上测量的,因此制造商可以根据设计规格将类似尺寸的芯片放入更小的封装中以获得更好的产品,或者放入更大的封装中以增加距离。

这种方法在性能和可靠性方面具有显著优势,因为成为芯片的每个晶圆部分的相对电阻都非常紧密匹配。初始比率和随时间变化的指定最大限值有助于确保分压比保持准确,即使受到老化或环境变化(如温度变化)的影响。

例如,通过利用这项技术,德州仪器 (TI) RES60A-Q1 电阻分压器在 10 年使用寿命内规定了 ±0.2% 的最大寿命比。这种可靠性对于优先考虑一致性能的应用程序非常重要。

IC 封装设计无需冗长的分立电阻器链,从而减少了所需的印刷电路板占用空间。这种整合不仅简化了电路布局,还降低了与元件数量相关的组装成本。更少的暴露节点降低了因泄漏或寄生效应而出错的可能性,消除了对保形涂层的需求,这也有可能降低成本。

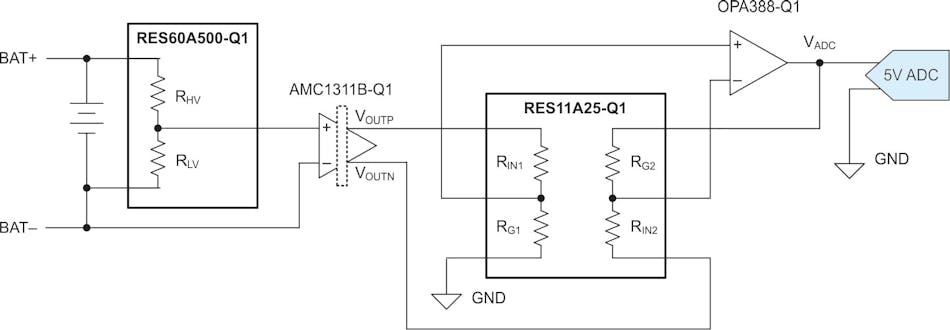

图 3 是直流总线测量的电路图,其中 TI RES60A-Q1、RES11A-Q1 和 AMC1311B-Q1 提供了一种测量跨越隔离栅的电压的方法,实现了 <1% 的满量程误差。

图3. 该电路用于电池电压测量,采用 RES60A-Q1、RES11A-Q1 和 AMC1311B-Q1。

图3. 该电路用于电池电压测量,采用 RES60A-Q1、RES11A-Q1 和 AMC1311B-Q1。

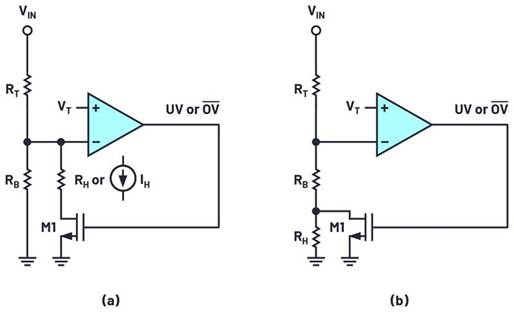

差分至信号端转换

具有差分输出的 TI AMC1311B-Q1 等隔离式放大器很受欢迎,因为差分输出非常适合长距离传输信号而不会降低性能,并且出于安全原因,设计人员通常会将其低压元件放置在远离高压源的位置。将此信号馈入单端 ADC 需要通过添加集成差动放大器或围绕放大器配置的四个分立电阻器作为两个电阻分压器来实现差分至单端转换。

与分立电阻分压器在衰减过程中可能引入误差的原因相同,单个电阻也可能在分立差动放大器实现中引入比率漂移。由同一芯片上的两个电阻分压器组成的集成电阻网络也可以安装在塑料 IC 封装中。这提供了应力保护,并确保随附的两个分频器在它们的比率之间也具有严格的公差。

与高精度放大器配合使用时,具有匹配比率的分频器可以产生具有极高共模抑制比的差动放大器,这有助于降低噪声和其他误差。

集成解决方案可延长电池运行状况

在为 BMS 设计高压衰减电路时,从分立电阻链过渡到集成解决方案具有许多优势。当与用于差分信号转换的互补集成组件结合使用时,这些器件可实现具有更高电压和准确 SOC 和 SOH 读数的电动动力系统。最终结果是 EV 能够长时间保持电池健康。

评论